切削床排屑台的研究及Solid works设计**

2018-07-20卢亚平桂文涛

卢亚平 桂文涛

(①苏州大学应用技术学院,江苏苏州215325;②吉田建材(苏州)有限公司,江苏 苏州215300)

切削是加工型企业所需的主要加工方法,切削产生的废屑物困扰着企业的环境问题和产品质量。虽然各切削机床都有自己的排屑系统,但在切削过程中往往会在切齿片两侧飞溅产生铝屑,不可避免的遗留在切屑工作平台上,影响整个工作环境,甚至划伤型材型面。由此设计一种可自动排屑的工作平面,在切削机床本身排屑基础上,进一步提高排屑效率。

以吉田建材YKK(AP)切削床的设备为例,切削对象为门窗、玻璃幕墙所使用的各种铝型材。切削床设备有自己的吸屑系统,在切削齿片的高速旋转下,带动铝屑进入机床内腔并通过工业吸尘器吸走铝屑。如图1所示,吸尘器通过抽风孔抽走掉落下的铝屑,但是吸尘器在较好的状态下也只能抽走80%的铝屑,且多年使用后吸屑效果明显下降,以致更多铝屑在切削过程中从两侧飞溅在工作台上,或高温后粘贴在锯齿片上再次被甩回到工作台面上。如图2所示。多次切削后铝屑残留在工作台面上,工作人员使用气枪吹走铝屑,避免型材表面刮伤或粘在型材表面被带走等一系列问题。但是吹走的铝屑又会再次破坏整个工作环境,造成严重污染[1-2],如图 3 所示。

1 工作台设计

根据现有设备,在不改动设备的情况下,设计一种可自动排屑的切削工作台,工作台设计考虑有自动收集铝屑、自动排铝屑和气动回路3个方面。

1.1 自动集屑

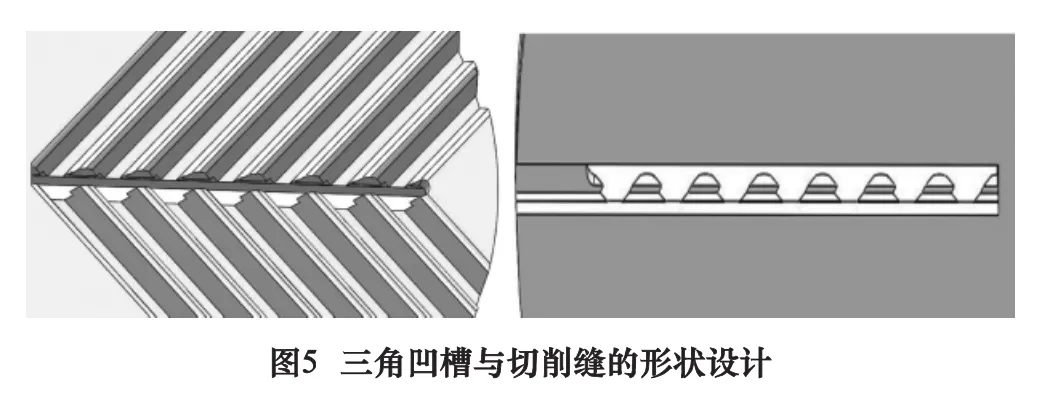

针对上述问题,设计有三角(锐角)形式的工作台面,具有较好的落屑效果。见图4所示,切削过程中切齿片两侧飞溅的铝屑掉落在三角凹槽中。三角凹槽设计为两边对称布置,以中间锯齿缝为对称中心。三角凹槽倾斜布置主要是为了方便型材的推动,如果与型材的运动方向成平行关系就有可能导致型材陷落在三角凹槽中。同时三角顶端设计成圆弧形,避免工人在推送型材过程中刮伤表面,并且圆弧设计还可以起到润滑的作用,能较轻松的推送型材切割。

1.2 自动排铝屑

自动排铝屑设计包括切削缝排屑和切齿片排屑设计,两者结合有效提高排屑效率。

(1)切削缝排屑设计:铝屑掉落在三角凹槽中,通过气压吹往切削缝中,切削缝设计较以前的缝隙较窄,较窄的切削缝设计能使切削过程中不易飞溅出铝屑,但是对于已经飞溅在三角凹槽里的铝屑较难吹落到切削缝中去。由此在每个三角凹槽的切削缝边缘开设独特缺口,增大铝屑掉落的几率。同时依靠切齿片的高速旋转运动,带动碰撞在切齿片上的铝屑往下掉落。切削缝的详细设计如图5所示的正反面,为增大铝屑在切屑缝掉落的几率,在切屑缝处设计开凿缺口[3]。

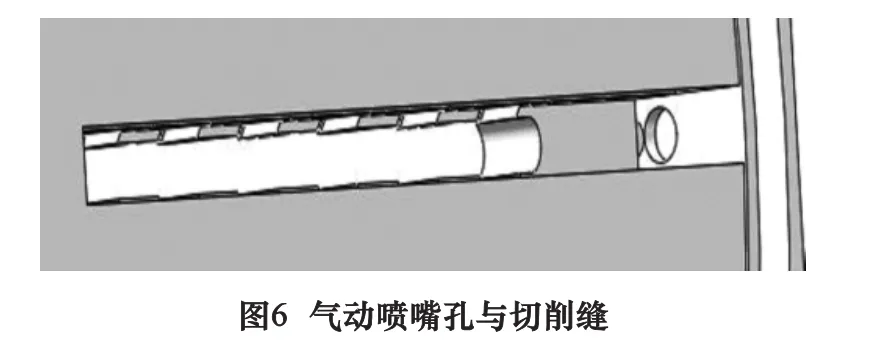

(2)切齿片排屑设计:在切削过程中,往往有部分铝屑在高温切削时粘在切齿片上,并在切齿片第二次切削时掉落在工作台或型材上。由此为消除齿片在高速旋转时齿片上的铝屑被甩出的情况,在切削口正对中间设计添加一气动喷嘴,喷嘴正对切齿片吹走粘在齿片上的铝屑,如图6所示。喷嘴设计在工作台的下部,喷射方向对应切齿片的下半部分齿,以防铝屑从切屑缝中被喷出,使粘在齿片上的铝屑被喷射在切削床内腔中去。

1.3 气动回路

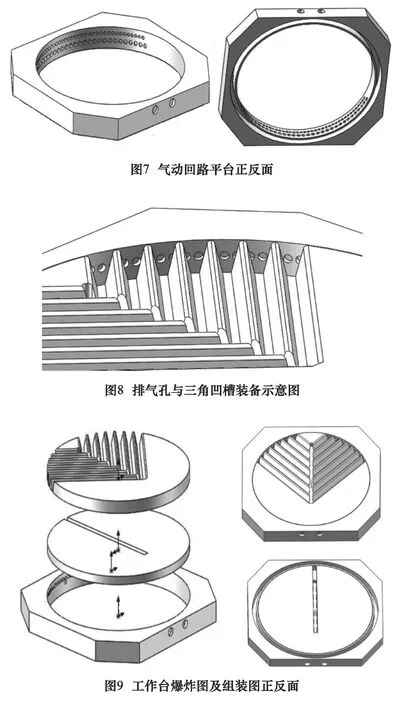

设计气动回路平台,在内部开槽环形气路,依靠两个气源孔进气。如图7所示,并在环形内壁开设两层均匀分布的气孔,气孔分布小于180°。设计的优点可以满足使工作台旋转任何角度的需求。机床切削时的角度是根据切削对象(型材)的要求而确定的,有的型材要求切线是垂直的,有的型材要求切线是倾斜的,所以往往需要转动工作台。为满足这一需求,设计的气动排气孔也是均匀分布在180°以内,工作台转动在任何角度都有气孔对应相应的三角凹槽。如图8所示,保证每个三角凹槽都有1个以上的排气孔对应[4]。

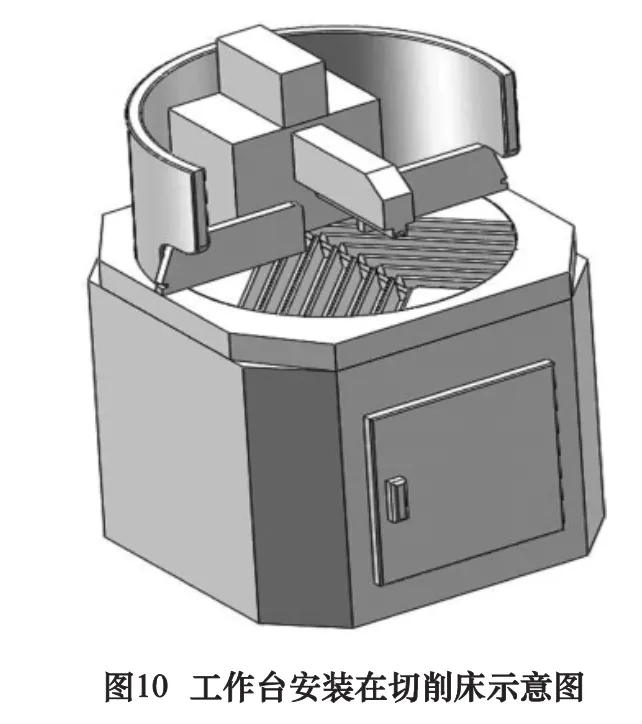

2 装备切削工作台

工作台设计由3个部分组成,包括三角凹槽平台、拖屑切缝平台和气动回路平台。三角凹槽平台设计成两边对称成45°扇形的形状,该三角凹槽安装在拖屑切缝平台上,最后依靠气动回路平台上的气孔吹走铝屑。工作台爆炸图如图9所示。工作台设计完成后可直接安装在切削床的工作台上,如图10所示。模仿吉田建材YKK(AP)切削床的尺寸,使用SolidWorks软件进行零件图设计和组装图设计,安装后不影响切削床主要结构,仅仅调高了原有工作台的高度。开发设计的该排屑工作台,能够较广泛的适用于各种切削机床上,不影响原先的机床,仅稍微影响可加工型材的总高尺寸。因为所设计的排屑工作台直接安装在原先的工作平台上,安装方便简洁,可根据不同的机床修改尺寸即可[5]。上的铝屑,防止高速旋转再次带动铝屑飞出。关于气动内部回路设计,内部有独特的环形气路,不需要气管,设计两进气孔和均匀分布180°的出气孔,气路在切削机床工作时正式启动工作,边切割边排气吹走铝屑,对于气压大小需现场设置。

3 设计总结

采用导圆角三角型平台,可以起到自动集屑的作用,顶角导圆可以减小摩擦,减少铝材表面划伤。三角槽中的铝屑依靠气压吹动排屑到切削缝,在切削缝处开凿独特缺口,并依靠切齿片的高速旋转带动下排掉铝屑。同时依靠正对切齿片的气口排除粘贴在切齿片

工作台设计优点是在不需要大幅度修改切削机床的前提下,依靠切削工作台型设计、切屑缝形状设计和气动回路设计3方面完成。切削机床工作时,一方面可以在铝屑飞溅在工作台之前就让铝屑较高效率的进入排屑系统当中去。另一方面残留飞溅在工作台三角凹槽上的铝屑依靠气动吹进切削缝中,在切齿片的高速旋转带动下排掉铝屑。同时设计的排屑工作台配合原先的切削机床工作台,可根据型材切边的线性角度可以自由转动。设计缺点是工作台三角设计和切削缝设计的形状有一定的复杂性,但是根据目前国内的加工设备,完全可以实现。

第一作者:卢亚平,男,1982年生,硕士,副教授,机械与工业机器人教研室主任,研究方向为机械设计、机器人。已发表论文8篇,其中核心期刊6篇,EI检索2篇。