数控机床主轴温度控制及热变形测试与研究**

2018-07-20史安娜曹富荣刘斯妤马晓波

史安娜 曹富荣 刘斯妤 马晓波

(①沈阳理工大学机械工程学院,辽宁沈阳110159;②沈阳机床(集团)有限责任公司,辽宁沈阳110142)

随着我国制造水平的不断发展,现代制造业对数控机床加工精度有越来越高的要求[1]。影响机床加工精度的误差分为热误差、几何误差以及切削力造成的误差,其中热误差对数控机床加工精度的影响很大,热误差占机床总加工误差的比例达到70%[2-4],而主轴的热变形误差是造成数控机床热变形总误差的重要因素[5]。因此,对数控机床主轴的热特性进行分析与研究,对数控机床加工精度的提高显得很重要。

在主轴系统热特性研究方面,近年来国内外学者进行了相关研究,并取得了一定的成果。Eneko将参数状态方程作为框架,以关键点温度、主轴转速为输入参数,将主轴在各个方向的变形量作为输出参数,对机床的热态特性进行了综合考虑[6]。Tiago Cousseaua等人对高精度数控车床进行了研究,建立了主轴轴向、径向误差的补偿模型,解决了由主轴系统热变形引起的数控车床加工精确性、加工精度下降的棘手问题[7]。李程启等人对高速电主轴系统的热态特性进行了研究,总结出可以通过误差补偿与软件控制的方法减少热变形[8]。李中华等人对某一型号机床主轴的热变形进行了研究,对仿真结果进行了优化,使得仿真结果与优化后的结果之间的误差率维持在了5%以内[9]。

本文以GMB2560龙门铣镗床主轴为研究对象,建立了一套实验测量系统,应用红外测温方法获取数控机床主轴箱的温度场分布信息,利用激光测距技术测得机床运行时主轴X、Y、Z方向的热变形。研究为后续进行数控机床优化设计,以及提高机床加工水平提供了有效的数据支撑。

1 数控机床热变形机理

数控机床在加工过程中,影响其加工精度的主要热源有内热源和外热源[10],两者的主要组成形式如图1所示。内部热源会生成一定的发热量,并通过零部件之间的传导、与周围空气的对流散热等相关的方式传递热量,从而在数控机床内部产生非均匀的温度场,导致零部件形成不同程度的热变形误差,并且容易产生振动,不仅使得加工表面质量、加工精度降低,还会使得轴承与传动部件由于不能够均匀受力而恶化工作条件。作为数控机床最重要的部件之一,主轴的热变形误差对数控机床的加工精度有很大程度的影响。

2 实验设计

2.1 实验设备介绍

在主轴运转期间,运用FLIR红外热像仪对主轴定期拍照,记录主轴在整个运转过程中主轴箱上关注点的温升。FLIR红外热像仪的技术参数如表1所示。

表1 FLIR红外热像仪的部分参数

对安装在主轴上的检棒由5个激光测量仪进行测量,测得检棒上的点分别对于X、Y、Z这3个方向的位移变化值,并对5个测量仪的读数进行记录。激光三角测量仪的技术参数如表2所示。

表2 激光三角测量仪的部分参数

2.2 实验工况

实验不考虑切屑与切削运动的影响,主要在空切削状态下进行。机床在冷态下开始实验,室温22~25℃,为了保证机床测试初始条件良好,满足实验前12 h之内机床没有工作,实验时不准中途停车,保证能够得到良好的实验数据。主轴连续运转4 h,采用4 000 r/min的转速进行温升及热变形测试,使得机床高速运行时绝对安全。

运用FLIR红外热像仪进行测量时,由于红外热像仪对被测物体表面的反射率较敏感,因此,为了保证表面反射率降低,同时使得表面反射率具有一致性,需要在关键点处贴上胶布。温度测试系统连接如图2所示。

采用IF2004数据采集卡与米铱公司出产的激光三角测量仪对主轴热变形进行测试,测试系统由5个控制器、5个激光三角反射式位移传感器(其中主轴轴向1个,其它两个方向各2个,分别测量 X、Y、Z方向)、1个电源模块以及2个智能数据采集卡组成。

机床主轴需安装45 mm×300 mm规格的检棒进行测试,数据采集系统每隔1 s采集一次数据。检棒与机床主轴连接后的装配精度以及检棒本身的精度,对机床主轴热变形实验数据有一定程度的影响。检棒随主轴运转的跳动(端跳、径向跳动)越小,测试精度越高;反之测试结果的精度降低。主轴热变形测量装置如图3所示,连接架固定在机床工作台上检棒装在主轴上随主轴一起旋转,激光三角测量仪采集记录主轴检棒在相对方向上的位移变化值。

3 实验测量

3.1 主轴温度场

由于红外热像仪采集数据范围大致在1 m见方的范围内,所以进行了两次温度场测试,第一次采集主轴箱的下端,第二次采集偏上位置,如图4所示。从图中可看出,实验时的室温为22℃,主轴箱上部温度较高,下部温度相对较低,主轴箱的温度场呈上高下低的趋势。

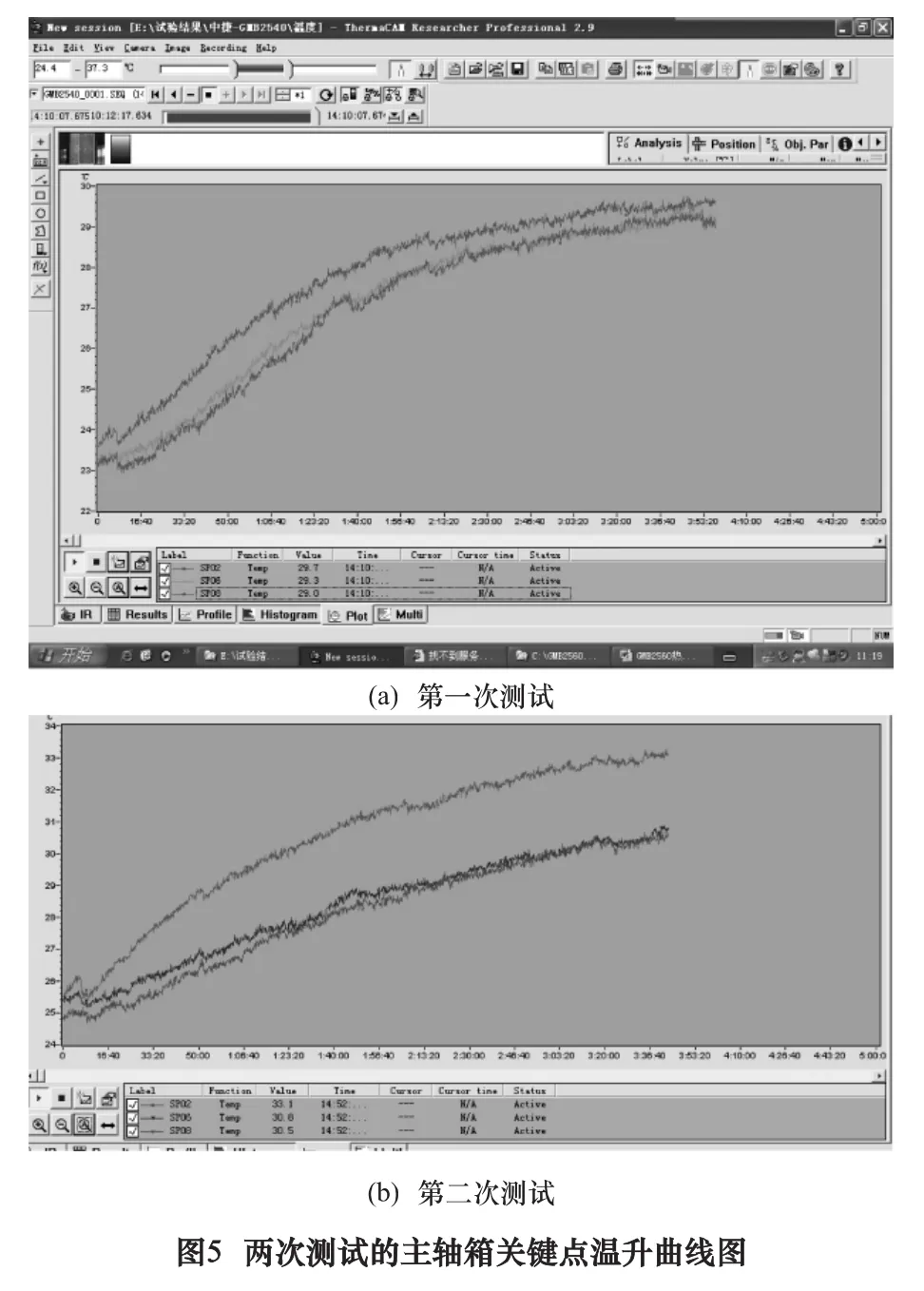

图5所示为两次测试过程中主轴箱体上主要关键点的温升曲线图,主要对SP02、SP06、SP08这3个关键点的温度进行测量。从图5a中曲线的走势看,各测点温升趋势较为明显,在开始的2个小时里主轴系统的温度上升较快,接下来的1个小时的时间里温升较缓和,然后趋于稳定状态。SP02点的温度从23.6℃开始,经过2个小时急剧上升到28.8℃,再经过1个小时缓慢增加到29.7℃后趋于稳定状态;SP06点的温度从23.3℃开始,经过2个小时急剧上升到28.1℃,再经过1个小时缓慢增加到29.3℃后趋于稳定状态;SP08点的温度从23.1℃开始,经过2个小时急剧上升到28.0℃,再经过1个小时缓慢增加到29.0℃后趋于稳定状态。从图5b曲线可知,SP02点的温度从25.5℃开始,经过2个小时急剧上升到31.5℃,再经过1个小时缓慢增加到33.1℃后趋于稳定状态;SP06点的温度从25.4℃开始,随着机床的运行,经过3个小时上升到30.8℃后趋于稳定状态;SP08点的温度从24.8℃开始,随着机床的运行,经过3个小时上升到30.5℃后趋于稳定状态。

由两次温度场测试结果得知,在机床连续运行4小时期间,主轴箱上部温升较快,在主轴运转3小时左右时,主轴箱达到热平衡状态,与中小机床一般4小时的平均热平衡时间相比,被测机床更快达到热稳定状态,机床的热态性能优异。主轴箱达到热平衡后,主轴箱上有一由上至下递减的温度场,温差大概在3℃左右,主要集中在主轴箱中上部位置。

3.2 主轴热变形

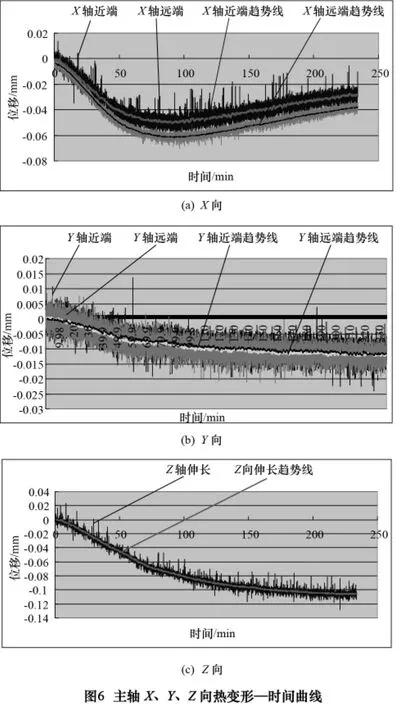

主轴在不同方向的热变形随时间变化曲线如图6所示,其中带宽表示机床主轴的跳动量。由图6a可知,机床在整个运行过程中,在主轴运转的前1.5小时之内,主轴在X轴方向的变形一直向X轴负方向增加,在1.5小时以后,主轴在X方向的热变形开始回复,大约在3.5小时以后基本趋于稳定状态,主轴在X方向最大热变形大约为0.06 mm。由图6b可知,在主轴运转初期,机床在Y轴方向的变形一直向Y轴负方向增加,在主轴箱达到热平衡状态以后,机床在Y轴方向的热变形保持恒定,主轴在Y方向的最大热变形大约为0.012 mm。由图6c可知,在主轴运转初期,机床在Z轴方向的变形一直向同一方向增加,在主轴箱达到热平衡状态以后,机床在Z轴方向的热变形也保持不变,主轴最大伸长为0.106 mm。

根据测试结果,在主轴以4 000 r/min的转速连续运转4小时的过程中,主轴在X、Y方向的热变形较小,在Z方向的热伸长相对较大,并且变化率较快,应给与足够的重视。在3小时左右主轴系统达到热平衡状态。

4 结语

(1)应用红外热成像技术与激光测距技术可方便测量机床运行时的主轴温度场、温升和热变形状况,并且建立两者之间的联系。

(2)被测机床运行3小时左右时即可达到热平衡状态,与中小机床一般4小时的平均热平衡时间相比,被测机床更快达到热稳定状态,机床的热态性能优异。

(3)主轴X、Y方向的最大变形量分别为0.06 mm、0.012 mm,Z方向的伸长量为0.106 mm。机床主轴的轴向伸长量较径向变形量更大,提高主轴的轴向热态精度是提高该机床工作精度的主要目标。