蜂窝芯工件高速铣削自动化固持系统设计**

2018-07-20姜杰凤毕运波

姜杰凤 毕运波

(①杭州师范大学钱江学院,浙江杭州310036;②浙江大学机械工程学院,浙江杭州310027)

纸基蜂窝材料是现代航空航天领域大量应用的复合材料之一,它具有重量轻、比刚度大、可设计性强等特点,同时还具有耐腐蚀、抗冲击、抗疲劳、优良的绝缘性能和透电磁波等一系列特性,广泛用于飞机整流罩、副翼、襟翼和方向舵等航空结构件上[1-2]。高速铣削是蜂窝芯工件的主要加工方法,而在高速加工中蜂窝芯必须被可靠固持。目前纸蜂窝芯加工中使用的固持方法主要为双面粘结带固持法、隔膜固持法、聚乙二醇固持法,这些固持方法存在着较多问题,如粘结剂局部融化导致固持失败、加工后难以清理、污染环境、危害人体健康、不可回收等。而在我国某型号飞机制造当中,因为高速切削中固持不稳定,一些蜂窝芯工件难以加工到设计要求,进而影响到飞机装配和使用性能。针对以上问题,浙江大学柯映林教授等提出了基于强磁场和摩擦学原理的纸基蜂窝芯工件固持方法[3-4],它具有可靠、方便、绿色、无污染等优点。本文将在磁性固持方法的原理基础之上,对其实现方式进行具体分析,设计相关部件,进而集成为自动化固持系统。

1 磁性平台设计

1.1 固持原理

基于磁场和摩擦吸附原理的纸基蜂窝芯固持方法适用于高速铣削全过程。图1为固持原理图,蜂窝芯工件置于带有磁性的平台之上,磁性平台产生的磁场对填充于蜂窝芯孔格中的铁粉进行磁化,平台磁极对孔格内铁粉吸引力及铁粉自重引起对平台的正压力,当铣削时此正压力将产生XY平面内的摩擦力来平衡X、Y方向的铣削力;蜂窝壁两侧孔格中铁粉的相互吸引力以及由于铁粉自重产生对壁面的张力,将引起对蜂窝壁的正压力,切削时由此正压力产生的摩擦力将平衡Z方向的铣削力。利用由磁场产生的压力及摩擦力,使蜂窝芯工件在高速加工中被牢牢吸附于磁性平台之上,达到可靠固持的目的。

该固持原理的一种磁性控制方案如图2所示,下层的可移动部分由永磁铁和纯铁组成,上层的固定台面由铜块和纯铁组成。永磁铁可永久产生磁场,纯铁具有良好的导磁性能,铜块则不导磁材料。永磁铁的两侧分别为N、S极,当可移动部分和固定台面对齐时,如图2a所示,在永磁铁、纯铁和蜂窝内铁粉之间形成闭合磁回路,将蜂窝芯工件固持于固定台面上;当可移动部分和固定台面错开时,如图2b,直接在永磁铁、纯铁之间形成磁回路,这时铁粉不再起作用,可方便取下蜂窝芯工件进行更换。固定台面和可移动部分之间保持一微小间隙Δ(1 mm),从而使其可相对移动,同时保证磁力效果不发生较大损失。

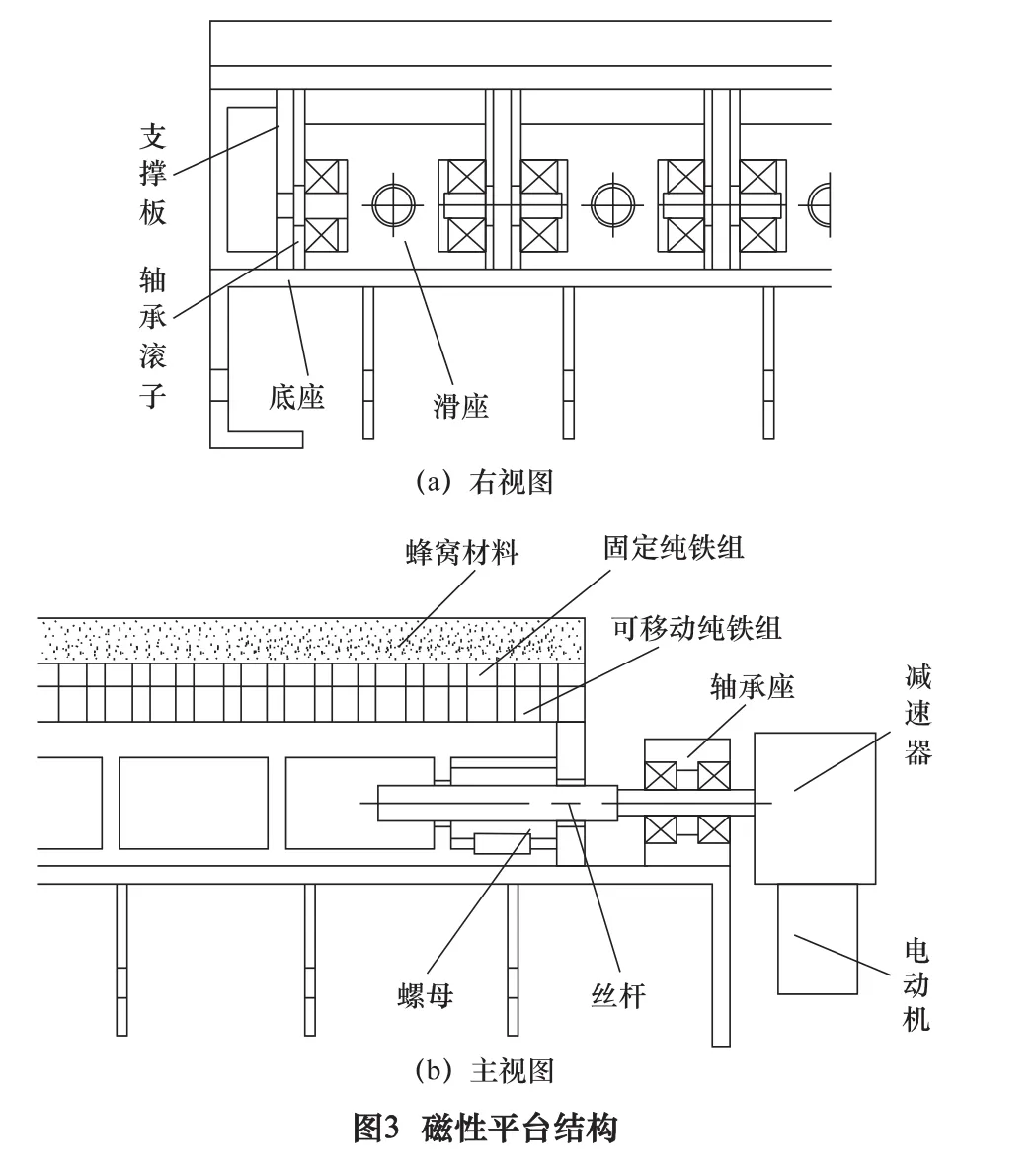

1.2 磁性平台结构设计

根据固持原理及控制方案,设计具体磁性平台结构,如图3所示。从图3b主视图可见,其传动路线为步进电动机及减速器输出动力,通过丝杠螺母传动,实现滑座的直线运动,整个磁性平台含有11组这样的传动装置。可移动部分固连于滑座上,可随之移动,从而实现与上方固定台面的磁路接通或断开。从图3a右视图上看,滑座的支撑为一系列固定在支撑板上的轴承滚子来实现,支撑板则固连于磁性平台底座上。由于形成回路时,可移动部分和滑座受到向上的磁力,所以工字型滑座压紧在轴承的底部。该磁力高达几吨,通过计算校核,在每组传递路线上均匀布置了7对轴承滚子。

2 预压紧方法与实现

2.1 预压紧方法

由于蜂窝芯材料在原始制作过程中经常会存在变形,导致在加工蜂窝芯工件时其表面不能和磁性平台的固定台面紧密贴合,产生一定间隙,如图4a中双点画线所示,填料时一些铁粉会流到蜂窝壁下与台面的间隙处,一部分磁力损失掉,会降低铁粉磁力对蜂窝壁的压紧作用。另外,在加工蜂窝芯工件的第二表面时,如果已加工好表面和曲面模块曲面未紧密贴合,如图4b双点画线所示,除了磁力损失问题之外,还会严重影响工件的定位精度和整个工件的加工精度。所以在填充铁粉之前和填充过程中,必须对蜂窝芯材料进行有效的预压紧,消除间隙量,使相关表面紧密贴合。

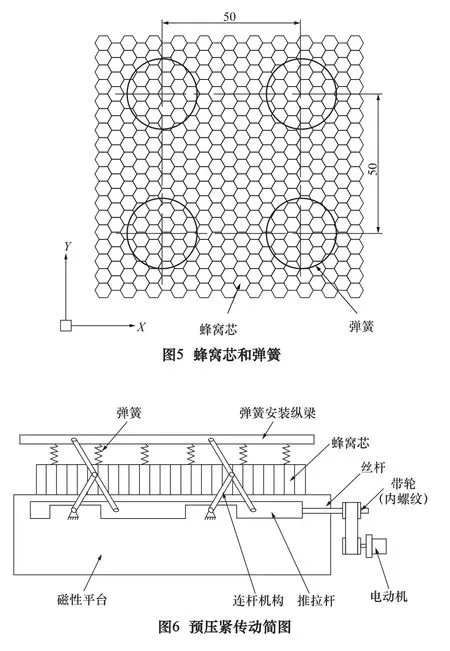

为了对蜂窝芯材料进行简便而有效的预压紧,提出均布的圆柱压缩弹簧机械预压紧方式,如图5所示。弹簧对蜂窝芯工件进行较均匀的压紧的同时,填料的铁粉可以顺利滑过弹簧流入孔格内,一次压缩就可以完成全部范围内的填料。蜂窝芯工件在水平面内(XY平面)的弹性模量较小,在竖向(Z方向)的拉压弹性模量、剪切模量较大[5],所以在该方向的弹簧压紧是完全可行的。

2.2 预压紧传动实现

弹簧的压缩采用了一种连杆传动方式实现,图6为预压紧传动简图。磁性平台两侧上各设有7组连杆机构,图中示出了2组。短杆一端固铰于平台侧面的移动框架(图中未示出)上,长杆连接推拉杆和纵梁。电动机通过同步带传动、丝杆螺母传动将动力传递到推拉杆、连杆机构、纵梁弹簧。推拉杆向右运动,弹簧安装纵梁向下移动压紧蜂窝芯,反之,则放松蜂窝芯工件。根据蜂窝毛坯高度和弹簧压缩行程要求,设计短连杆正好是长连杆的一半,则两杆构成直角三角形,推拉杆的水平运动将引起纵梁的垂直运动。

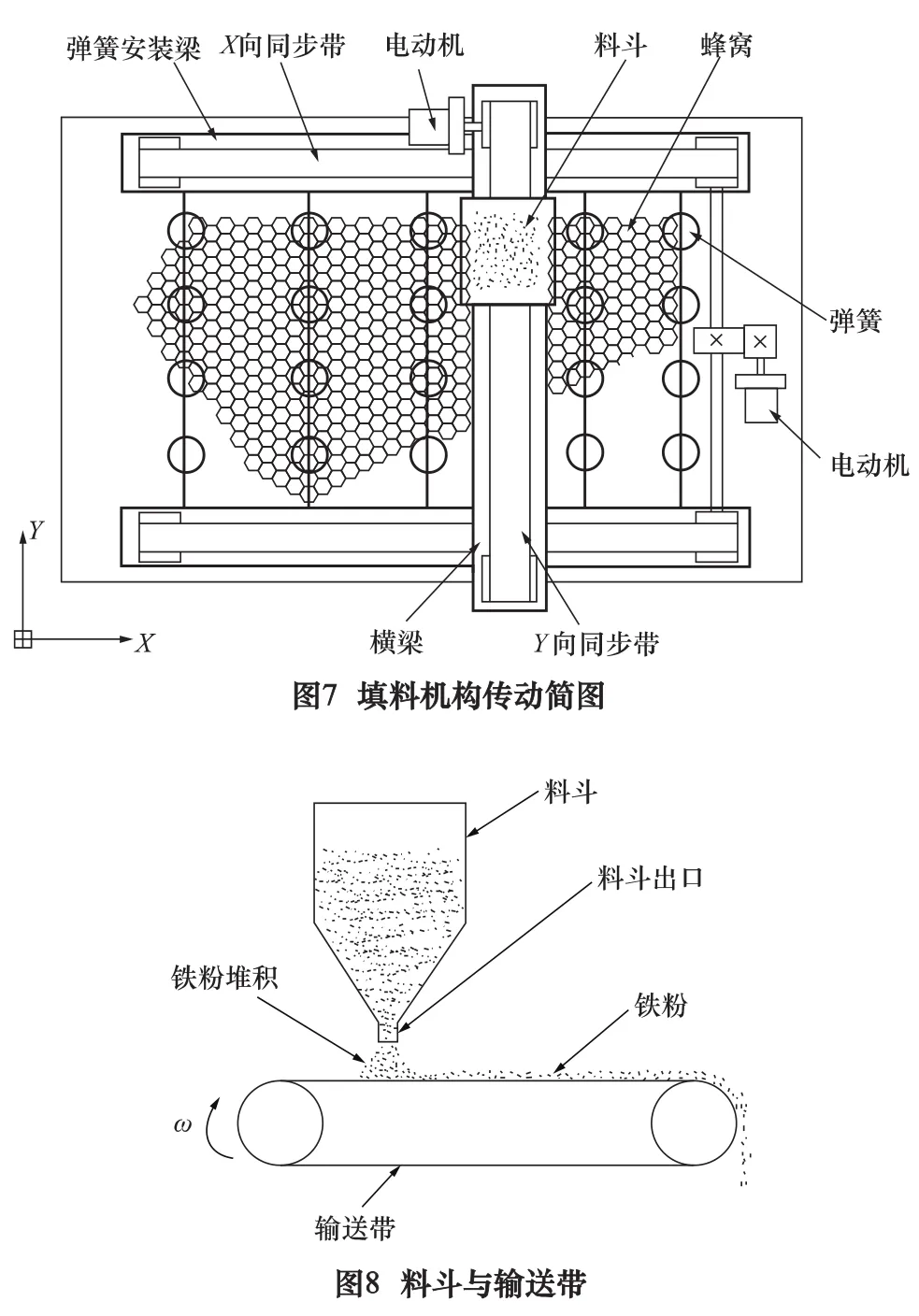

3 铁粉填充传动机构

为了保证在高速铣削中磁场力对蜂窝芯可靠夹紧,需要均匀地填充铁粉。在预压紧机构中,安装弹簧的纵梁横截面大、刚性较好,所以设计在其上面安装一套能实现X、Y向运动的进给装置对蜂窝芯填料。图7为铁粉填充装置的示意图,X、Y两个方向都由电动机驱动,通过同步带传动实现两个方向的运动,横梁和料斗都由滚轮支撑。

按照规划路径填充铁粉并能实现自动化控制,除了控制X、Y方向的进给速度外,需要铁粉能够均匀的流出。但是在料斗出口尺寸确定的情况下,使用料斗直接对蜂窝芯填料,料斗口处的铁粉流量是不相等的。料斗中满料时,压力大流量大,随着铁粉的减少流量也相应减少。通过在料斗口设计一输送带,如图8所示,铁粉从料斗口流出后首先在输送带上形成堆积,再通过匀速运动的输送带将铁粉撒向蜂窝芯孔格中,基本实现了铁粉均匀填充的目的。

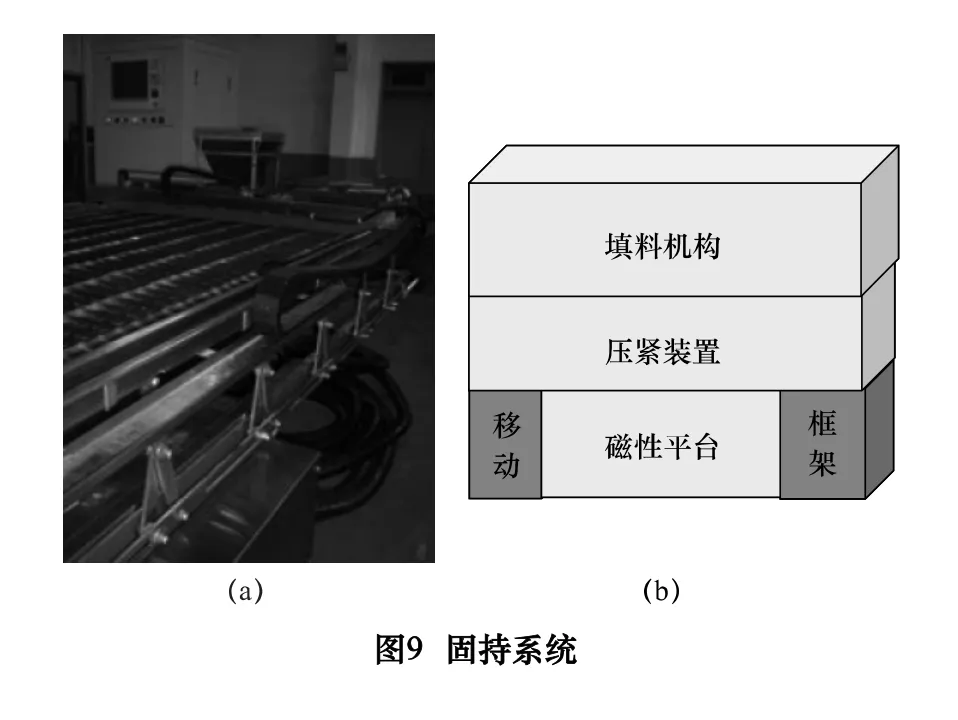

4 固持系统集成及控制

本固持系统(如图9所示)由磁性平台、预压紧装置和填料机构叠加组成,整套系统为一自动化、柔性化的夹具,可安装在龙门机床的工作台之上。磁性平台在系统的最下部,是系统的核心部分,蜂窝芯切削时的执行装置;预压紧装置安装于一U型移动框架(图9a中下方)上,移动框架安装于磁性平台侧面滑槽内,填充铁粉前驶入,切削时驶出,磁性平台后方设有导轨支撑驶出的移动框架及预压紧装置;填料机构架设在预压紧装置的纵梁之上,料斗和下方输送带等安装于横导轨上。

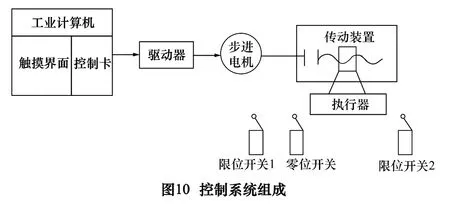

本系统中需要控制的对象共有6个单元,磁性单元、移动框架单元、预压紧单元、填料机构X向运动单元、填料机构Y向运动单元、料斗下铁粉输送单元,这些运动单元均选择电动机驱动。综合考虑本系统的精度要求和经济性,选择步进电动机驱动的开环控制系统。步进电动机的开环控制基本形式如图10所示,主要由工业控制计算机、触摸界面、控制卡、驱动器、步进电动机、传动机构、执行器、零位和限位开关组成。为实现系统的自动化、数字化控制,开发了相应控制软件。此外,在实验性应用中,该集成系统实现了磁性固持、预压紧、均匀填料等各项性能需求,达到了设计要求。

5 结语

基于强磁场和摩擦力的固持方法实现了蜂窝芯高速铣削加工中可靠固持,设计了磁性平台传动机构;选择合理的预压紧和可靠的填料方式,设计了预压紧和填料装置;集成的自动化固持系统性能完善、可控性强、使用简便,将广泛应用于蜂窝芯复合材料零件的高速加工制造中。