摩擦发电装置制备与分析

2018-07-19

东华大学纺织学院,上海 201620

能源是现代人类活动的物质基础,是自然界中能为人类提供某种形式的能量的物质资源,因此可以说能源是现代人类社会赖以生存的基础[1]。自人类社会产生并发展以来,能源就与人类文明的发展密不可分。从工业革命发展到现在,在社会科学的进步和人类文明的发展中,能源都扮演了很重要的角色[2-3]。近几十年来,各种可携带、可移动的电子设备出现在人们的视线中,大到如平板电脑、手机、运动手表等可随身携带的电子产品,小到各类可穿戴的微型器件等。今后,可穿戴的微型器件必定会与人们的生活紧紧相连,它们无时无刻、无处不在地被人们使用。当前科技快速发展,将出现更多的电子产品,它们需要更多能源为其提供电能。若仅采用传统的供能方法,必将给移动电子设备带来诸多不便,并且存在很大的局限性。因此,有必要开发便携式或便于集成到服装的供能设备。2006年,WANG等[4]首次提出了纳米发电机的概念,它被认为是最具有发展前景的一种能量收集装置,其收集人体的机械能并转化成电能,供移动电子设备使用,是一种自供电纳米发电装置。这种原理及其产品如果能应用于服装,不仅可实现服装的可穿戴功能化,而且可在电能供应方面提供极大的便利。当前,为可穿戴微型器件提供持续、稳定的电能成为了一个研究热点。本试验首先采用PTFE(聚四氟乙烯)长丝和锦纶长丝织成织物并作为摩擦材料,以铜膜作为电极材料,组成织物型摩擦发电装置,测量其输出性能;然后,通过在棉织物表面涂覆聚氨酯及在聚氨酯中添加铜纳米颗粒再涂覆于棉织物表面的两种方式,分别制备聚氨酯涂层摩擦发电装置和聚氨酯/铜纳米颗粒涂层摩擦发电装置,测量其输出性能;最后,利用聚氨酯涂层棉织物和PTFE长丝织物制成发电试验装置进行发电试验。

1 试验

1.1 织物型摩擦发电装置制备与测试

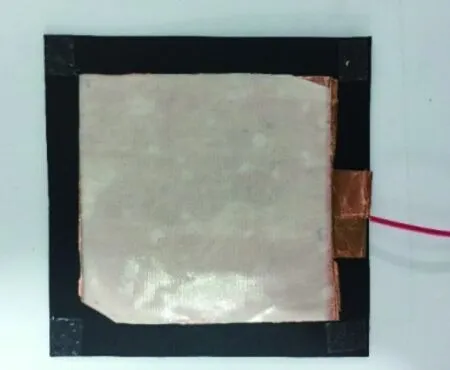

采用PTFE长丝和锦纶长丝织造成织物作为摩擦材料,PTFE长丝纤度为500 den(约55.56 tex),锦纶长丝细度为280 den(约31.11 tex)。织造前确定两种织物的上机参数。PTFE长丝织物的经纬向紧度要求均为50%,通过计算得到其总经纱根数138、筘号30齿/(5.08 cm)、筘幅11.70 cm;锦纶长丝织物的经纬向紧度要求与PTFE长丝织物相同,通过计算得到其总经纱根数154、筘号32齿/(5.08 cm)、筘幅12.20 cm。两种织物组织均选用平纹。在小样织机上进行织造,得到PTFE长丝织物和锦纶长丝织物,分别裁剪成尺寸为5.00 cm×5.00 cm的小块作为上下层摩擦材料,分别贴附一块铜膜作为电极,铜膜尺寸也为5.00 cm×5.00 cm;然后,在两块铜膜的另一面各贴附一块绝缘塑料板,防止铜模与其他导电物品接触,因此电子不会从铜膜上逃逸出去,得到上下层摩擦试样,如图1所示。

图1 摩擦试样实物照片

在上下层摩擦试样的绝缘塑料板之间的四个角上放置四根高10.0 mm、外径为10.0 mm的压缩弹簧,形成织物型摩擦发电装置,然后在外电路负载阻值为100 MΩ、施加作用力为330 N、作用频率为1.4 Hz、试验环境温度为21 ℃及相对湿度为50%的条件下,对其输出性能进行测试。外部施加压力装置采用定制的压力测试机,开路电压、短路电流分别采用ZDS2022PLUS数字示波器、KEITHLEY 6514可编程静电计进行测试。测试结果如图2所示,可以看出开路电压为200 V、短路电流为3.5 μA。

1.2 聚氨酯涂层摩擦发电装置制备与测试

涂层材料采用自购的聚氨酯,基底材料采用棉织物。自制两块尺寸为10.00 cm×10.00 cm的PMMA(聚甲基丙烯酸甲酯)板。裁剪出三块尺寸为8.00 cm×8.00 cm的棉织物并称取其质量,分别为0.78、0.77、0.79 g,分别标记为1号、2号、3号试样。

1号试样涂层步骤:

(1) 将1号试样放置在铁质托盘中,在试样上施加一定量的聚氨酯,用小毛刷在试样的正反面刷涂,使聚氨酯均匀地涂覆在试样表层并渗透到纱线中。

(2) 将涂覆有聚氨酯的试样从铁质托盘中取出,放置在一块PMMA板上,再用另一块PMMA板将试样夹持后,将试样连同两块PMMA板放在小轧车上轧压,将多余的聚氨酯挤压出去,并保证聚氨酯均匀地涂覆在试样上。

(a) 开路电压

(b) 短路电流

(3) 将试样连同两块PMMA板从小轧车上取下,从两块PMMA板之间取出试样并放入烘箱,在70 ℃下烘燥30 min,得到1号涂层试样,称得其质量为0.90 g,由此可知聚氨酯涂覆质量为0.12 g。

2号试样涂层步骤:

取2号试样,按1号试样涂层步骤(1)~(3)进行聚氨酯涂层,重复操作六次,得到2号涂层试样,称得其质量为1.32 g,由此可知聚氨酯涂覆质量为0.55 g。

3号试样涂层步骤:

(1) 取3号试样,整理平整后放在塑料培养皿内。

(2) 取一个烧杯,放入5.00 g聚氨酯(用天平称取),用铝箔将烧杯口封住,放在超声波清洗器中超声处理30 min,去除聚氨酯内含有的气泡。

(3) 取下烧杯口的铝箔,从试样中间部位开始,再到其边部,慢慢地把烧杯中的聚氨酯倾倒在试样上,其间尽量保证聚氨酯均匀地平铺在试样表面。

(4) 将试样连同塑料培养皿放入烘箱,在70 ℃下烘燥2 h,得到3号涂层试样,称得其质量为3.43 g,由此可知聚氨酯涂覆质量为2.64 g。

将1、2、3号涂层试样分别作为下层摩擦材料,并裁剪出三块尺寸为8.00 cm×8.00 cm的铜膜作为电极,分别贴附在三块涂层试样的表面,再在铜膜上贴附一块绝缘塑料板,得到三个聚氨酯涂层下层摩擦试样(图3);同时,裁剪出三块尺寸为8.00 cm×8.00 cm的PTFE长丝织物作为上层摩擦材料,形成三个上层摩擦试样,分别与三个聚氨酯涂层下层摩擦试样并连同弹簧一起组成三个聚氨酯涂层摩擦发电装置。最后,在外接电路负载阻值为30 MΩ、施加压力为120 N、作用频率为2.0 Hz、试验环境温度为21 ℃及相对湿度为50%的条件下,对聚氨酯涂层摩擦发电装置的输出性能进行测试。

(a) 1号涂层试样

(b) 2号涂层试样

(c) 3号涂层试样

1.3 聚氨酯/铜纳米颗粒涂层摩擦发电装置制备与测试

选用棉织物为基底材料、聚氨酯为涂层材料,并在聚氨酯中添加铜纳米颗粒(其直径为60~70 nm)。

首先裁剪出四块尺寸为5.00 cm×5.00 cm的棉织物,分别标记为4号、5号、6号、7号试样。取三根试管,分别放入质量为0.01、0.02、0.04 g的铜纳米颗粒,再分别倒入10 mL酒精(用量筒量取),然后用铝箔封住试管口,置于超声波振荡器中超声处理30 min,得到分散均匀的铜纳米颗粒悬浮液。取四个烧杯,分别放入3.00 g聚氨酯(用天平称取)。将三根试管内的铜纳米颗粒悬浮液分别倒入其中三个烧杯中,搅拌均匀后用铝箔封住烧杯口,置于超声波振荡器中处理30 min,取出烧杯即得聚氨酯/铜纳米颗粒混合液(简称“混合液”)。将混合液施加到5号、6号、7号试样上并在试样表面均匀铺开,将另外一个烧杯里的聚氨酯施加在4号试样上并在试样表面均匀铺开,然后放入烘箱,在70 ℃下烘燥2 h,得到四个聚氨酯/铜纳米颗粒涂层试样(铜纳米颗粒质量分数分别为0.00%、0.03%、0.07%、0.13%)。

将四块聚氨酯/铜纳米颗粒涂层试样分别作为下层摩擦材料,并裁剪出四块尺寸为5.00 cm×5.00 cm 的铜膜作为电极,分别贴附在四块聚氨酯/铜纳米颗粒涂层试样的表面,再在铜膜上贴附一块绝缘塑料板,得到四个聚氨酯/铜纳米颗粒涂层下层摩擦试样(图4);同时,裁剪出四块尺寸为5.00 cm×5.00 cm的PTFE长丝织物作为上层摩擦材料,形成四个上层摩擦试样,分别与四个聚氨酯/铜纳米颗粒涂层下层摩擦试样并连同弹簧一起组成四个聚氨酯/铜纳米颗粒涂层摩擦发电装置。最后,在外接电路负载阻值为30 MΩ、施加压力为120 N、作用频率为2.0 Hz、试验环境温度为21 ℃和相对湿度为50%的条件下,对聚氨酯/铜纳米颗粒涂层摩擦发电装置试样的输出性能进行测试。

(a) 铜纳米颗粒质量分数0.00%

(b) 铜纳米颗粒质量分数0.03%

(c) 铜纳米颗粒质量分数0.07%

(d) 铜纳米颗粒质量分数0.13%

2 试验结果

2.1 聚氨酯涂覆质量对聚氨酯涂层摩擦发电装置输出性能的影响

聚氨酯涂层摩擦发电装置输出性能测试结果如图5所示,可以看出,聚氨酯涂覆质量从0.12 g提高到0.55 g,开路电压逐渐增大,输出性能增强;聚氨酯涂覆质量从0.55 g提高到2.64 g,开路电压逐渐减小,输出性能下降;聚氨酯涂覆质量为0.55 g时,开路电压最大,达到400 V,此时的短路电流也最大(4.5 μA)。在棉织物表面涂覆少量聚氨酯时,织物柔软性较好,微观上,上、下层摩擦材料之间的接触点增加,两者的有效接触面积也增加,加上聚氨酯的失电子能力较强,故摩擦材料表面产生的电荷量增多,因此开路电压增大,输出性能增强。继续增加聚氨酯涂覆质量,棉织物中被聚氨酯覆盖的经纬纱增多甚至全部被覆盖,织物表面形成一层较厚的聚氨酯膜,而聚氨酯膜表面较光滑,它与PTFE长丝织物表面接触时摩擦作用减弱,导致摩擦材料表面产生的电荷量减少,因此开路电压减小,输出性能减弱。

(a) 开路电压(聚氨酯涂覆质量0.12 g)

(b) 开路电压(聚氨酯涂覆质量0.55 g)

(c) 开路电压(聚氨酯涂覆质量2.64 g)

(d) 最大输出电压

(e) 短路电流(聚氨酯涂覆质量0.55 g)

2.2 铜纳米颗粒质量分数对聚氨酯/铜纳米颗粒涂层摩擦发电装置输出性能的影响

聚氨酯/铜纳米颗粒涂层摩擦发电装置输出性能测试结果如图6所示,可以看出,四种聚氨酯/铜纳米颗粒涂层摩擦发电装置的开路电压分别为120、140、180、215 V,这表明提高铜纳米颗粒质量分数,发电装置的开路电压随之上升;铜纳米颗粒质量分数最大(即0.13%)的发电装置的输出电压比未添加铜纳米颗粒(即铜纳米颗粒质量分数为0.00%)的发电装置高出0.79倍。

聚氨酯涂层摩擦发电装置可以看作一个电容器,添加铜纳米颗粒后可看作是两个电容器的组合:

(1) 一个电容器由上电极(即上层摩擦材料上贴附的铜膜)、上下层摩擦材料之间的空气层及下层摩擦材料表面添加有铜纳米颗粒的聚氨酯表层膜构成,它的电容可以视为不变。

(a) 开路电压(铜纳米颗粒质量分数0.00%)

(b) 开路电压(铜纳米颗粒质量分数0.03%)

(c) 开路电压(铜纳米颗粒质量分数0.07%)

(2) 另一个电容器由下电极(即下层摩擦材料贴附的铜膜)、下层摩擦材料表面加有铜纳米颗粒的聚氨酯表层膜及两者之间的聚氨酯膜组成,它的电容:

(1)

其中:ε为介电常数;s为接触面积(mm2);d为聚氨酯膜有效厚度(mm)。

当铜纳米颗粒质量分数增加时,聚氨酯膜有效厚度d减小,由式(1)可知,电容C增大,表明摩擦材料表面的电荷量增加,故添加铜纳米颗粒能够提升摩擦纳米发电装置的输出性能。

3 发电试验

发电试验装置(图7)主要包含三个部分:第一部分是上下两块绝缘材料,裁剪成鞋垫形状;第二部分为间隔材料,它的作用是将上下层摩擦材料分离,并在试验对象行走过程中保证上下层摩擦材料周期性地接触与分离,因此采用弹性良好的海绵或弹簧;第三部分是两层摩擦材料,其中上层摩擦材料为PTFE长丝织物,下层摩擦材料为聚氨酯涂层棉织物。将发电试验装置放置在鞋跟处,电极材料为铜膜,进行发电试验。

图7 发电试验装置示意

发电试验装置按间隔材料不同有海绵型和弹簧型两种。

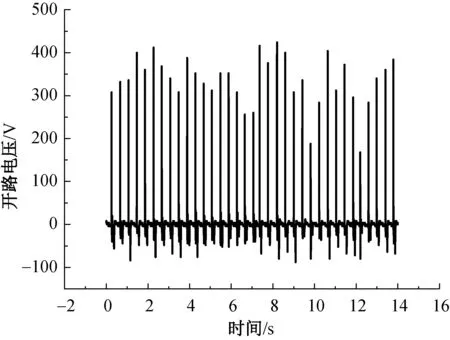

(1) 间隔材料采用海绵,上层摩擦材料是尺寸为6.00 cm×6.00 cm的PTFE长丝织物,下层摩擦材料是相同尺寸的聚氨酯涂层棉织物,测得最大开路电压为420 V,如图8所示。

图9 海绵型发电试验装置试验结果

(2) 间隔材料采用弹簧(不锈钢材质,线径0.8 mm,外径8.0 mm,高度10.0 mm)。将四根相同的弹簧放在摩擦材料的四个角上起支撑作用,其中上层摩擦材料是6.00 cm×6.00 cm的PTFE长丝织物,下层摩擦材料是聚氨酯涂层棉织物,试验结果如图9所示,开路电压、短路电流的最大值分别为430 V、4.0 μA。

(a) 开路电压

(b) 短路电流

4 结论

本试验首先利用锦纶长丝织物和PTFE长丝织物分别作为上下层摩擦材料制成摩擦发电装置,其输出性能较弱;然后,以棉织物为基底材料,通过聚氨酯及聚氨酯中添加铜纳米颗粒两种方法对棉织物表面进行涂层处理,分别制成聚氨酯涂层摩擦发电装置和聚氨酯/铜纳米颗粒涂层摩擦发电装置,其输出性能均有提高;最后,采用两块绝缘材料,裁剪成鞋垫形状,与聚氨酯涂层摩擦发电装置组合在一起制成发电试验装置,放在鞋跟处,进行发电试验。试验发现:

(1) 在棉织物表面涂覆聚氨酯,聚氨酯涂覆质量从0.12 g增加到0.55 g,摩擦发电装置的输出性能增强;聚氨酯涂覆质量从0.55 g提高到2.64 g,摩擦发电装置的输出性能下降;聚氨酯涂覆质量为0.55 g时,开路电压和短路电流均最大,分别为400 V、4.5 μA。

(2) 聚氨酯中添加铜纳米颗粒再涂覆于棉织物表面,所得摩擦发电装置的输出性能随着铜纳米颗粒质量分数增加而增强。

(3) 发电试验装置按间隔材料不同有海绵型和弹簧型两种。海绵型发电试验装置产生的最大开路电压为420 V;弹簧型发电试验装置产生的最大开路电压为430 V,此时短路电流为4.0 μA。两种发电试验装置都表现出良好的耐久性。