水平井大斜度段钻磨永久悬挂封隔器除理关键技术研究与应用

2018-07-19周瑞立

周瑞立

(中国石化华北油气分公司 石油工程技术研究院,河南 郑州 450006)

鄂尔多斯盆地柳杨堡气田,紧邻苏里格气田西南侧,地理位置上位于陕、蒙、甘三省交界处。柳杨堡气藏叠合发育多套气层,主力气层为盒1和太2,纵向上交错叠置[1-4]。气田尚处于评价开发初期,前期直井评价太2储层为整装气田,为加快评价步伐,采用水平井进行评价,采用预置管裸眼完井压裂共施工6井,压裂试气均无工业气流,且产水大,日均产液85m3/d,经分析认为水层。而同期评价的5口盒1段气井,平均无阻2.2×104m3/d,产液5.03m3/d,经评价为工业气层,为加快盒1的评价步伐,提高气井利用率,针对叠合发育盒1的太2水平井(LP1T、LP4T和LP7T井)采取上返压裂评价盒1的储量。

气田水平井均采用预置管裸眼完井,永久式悬挂器深度3 737~3 811 m,而盒1段平均埋深在3 827~3 901 m,因此改造盒1需钻磨处理悬挂器,打捞部分41/2"套管。由于悬挂器所在造斜位置,所处井斜角40°左右。其中钻磨悬挂器成为施工重点与难点。因为钻磨过程,受重力及自身重量影响,钻磨工具靠近套管底部,易导致钻磨损伤套管,影响盒1段后期改造。为降低施工风险及难度,需要细化方案设计、优选工具、优化施工作业参数才能保证钻磨作业安全顺利的完成。

1 水平井造斜段钻磨悬挂器大修难点分析

水平井受井眼轨迹影响,相对于常规井具有井斜角大,连续增斜井段长等特点。由于水平井井眼轨迹的特殊性,致使造斜段钻磨、钻磨工具串与管柱发生变化,作业时井口施加的扭矩和拉力很难传递到鱼顶位置,常规钻磨措施无法实施。因井眼轨迹影响,钻头及钻磨工具串易靠近低部位,采取磨铣工艺时,地面的扭矩很大,环空缝隙小,磨铣工具易损伤套管。因此要完成水平井造斜段磨铣工艺的实现,必须对钻磨工具施力方式和钻头进行设计和改进。综合以上分析修井难点表现以下方面:

1)受井眼轨迹限制,常规井下工具、管柱难以满足水平井造斜段修井要求;2)水平井摩阻大,扭矩、拉力和钻压传递损失大;3)钻磨工艺难度大,套管磨损问题突出,套管保护难度大[5,6]。

2 水平井钻磨悬挂器钻磨工具优化及施工参数优化研究

2.1 磨铣的工具选择与改进

在预置管完井上返处理井下复杂情况过程中,因悬挂器为永久性封隔器,无法解封提出,只能采取钻磨或套铣方式解封后提出来,由于该工具处于40°井斜角,而钻磨处理井内悬挂器成为本次修井的关键技术。

1)破损套管

水平井造斜段井况变化比较大,磨鞋工具贴近套管的底边工作,因此,在造斜段使用磨铣工具,其侧面不能有硬质合金,磨鞋边部的硬质合金应小于其本体,防止工具在旋转作业过程中损伤套管。

2)磨偏

偏磨是在大斜度段中普遍表现中的一个问题,钻具靠在下井壁上,钻磨时容易产生偏磨,使被磨的落鱼磨偏,留下大块铁皮,又无法通过强磁,沉淀杯捞获。大量杂物堆积,形成铁片之间的互相研磨,极大地影响后期钻磨效率。

为降低钻磨悬挂器过程中磨鞋对套管磨损,防止因井斜工具下沉,钻磨悬挂器时,磨损7"套管影响后期盒1层压裂改造,优化领眼磨鞋的领眼外径95 mm,略小于悬挂器内通径98 mm;同时优化高效领眼磨鞋侧面不能有硬质合金,且磨鞋边部的硬质合金应小于其本体,见图1。

2.2 造斜段钻磨工艺施工参数的优化

2.2.1 钻压工作参数的确定

磨鞋工作时有许用钻压,主要保证钻磨时切削合金的受力控制在一定强度内。许用钻压的确定与合金性能和磨鞋的结构形式有关。由于磨铣复杂,许用钻压并非有一个固定的值,通常由实践数据中获得。一般采用高效磨鞋推荐的许用钻压推荐为25~30 KN,使用过高的钻压除了可能造成合金研磨损坏外,还会产生较大的连续铁屑,引发循环携带问题。同时在大钻压下,被磨铣的油管一部分不是被磨掉,而是大块地撕掉,由此产生大量大块铁屑。这些铁屑由于无法正常循环出井聚集在磨鞋中心,加剧磨鞋中心的磨损,直至形成深坑或是将磨鞋中心掏空,大量铁屑参与重复磨铣,还使磨铣工况变得不稳定,出现鳖跳钻现象,合金冲击变大,合金被击碎脱落,使磨鞋表面形成镜面。

由图2可以看出,随着钻压的增加,磨铣速度也随之增加,钻压的增加,会使磨鞋磨损老化加快。统计数据显示,当磨铣钻压为3T时,磨铣速度最快。研究认为:选取钻压为3T,考虑到造斜段井身轨迹特点,磨鞋易磨损,开钻前半小时钻压应控制在2T以内,然后平缓增加到3T,无进尺也无扭矩时,可适当增加至4T。

2.2.2 循环排量工作参数的确定[7,8]

钻磨作业时,为了保证循环效果,应合理选择循环修井液密度和粘度等,满足循环条件,使钻磨作业以便造成铁屑的充分携带。因为太2层位非有效储层,后期不再开发,为降低成本,采用清水作为修井液,为防止大块落物不能返排出来,影响钻进,在优化钻具组合时钻铤下部增加沉淀杯,采用沉淀杯辅助打捞在一定程度可弥补这个缺陷。

由图3可以看出,排量增加,磨铣速度也增加,是因为在磨铣施工中由于低排量造成磨铣产生的碎屑不能及时返离井底,导致重复磨铣,降低了磨铣进度,严重的可导致金属碎块卡钻事故发生,排量达到500 L/min时,增加排量对磨铣速度贡献不大。由于施工过程中采用清水作为修井液,在磨铣时,在设备额定工况许可下尽可能提高排量,所以循环排量为600~900 L/min比较合理。

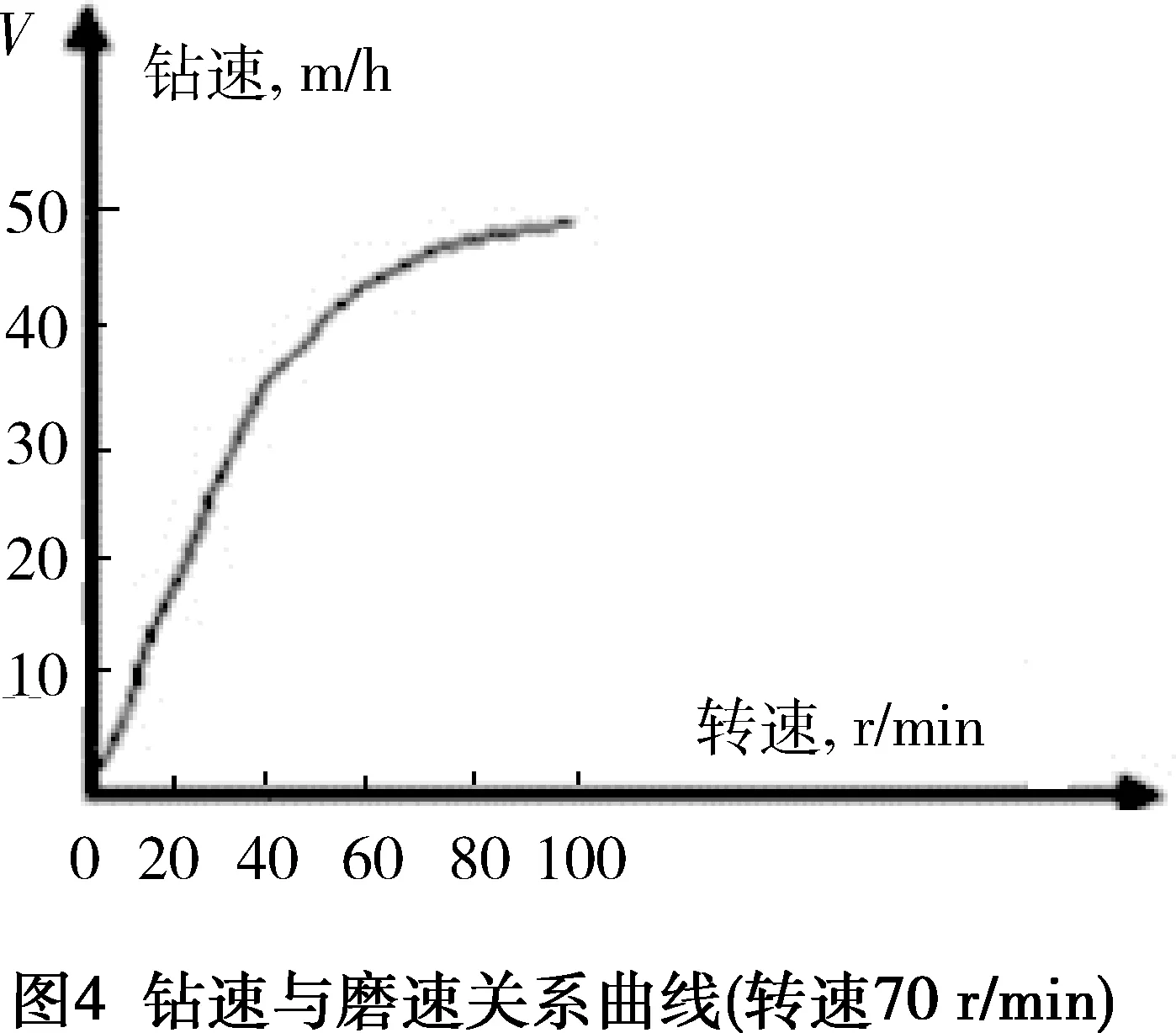

2.2.3 钻速工作参数的确定

磨鞋工作时存在一个推荐转速,试验数据表明,转速增加,磨铣速度将同步增加。磨铣转速不影响合金性能,不影响循环的效果,使用较高转速有利于提高磨铣速度。在同样磨铣速度下,提高转速可以相应降低钻压,以保持良好的磨铣工况。

由图4可以看出,钻速增加,磨铣速度也随之增加,当钻速达70~80 r/min时,钻速增加,磨铣速度增加变缓,考虑到设备承受能力以及防止造斜段钻具磨损套管等因素。研究认为:转速在有蹩跳的情况下,应控制在50 r/min以内;在无蹩跳的情况下,可适当提高至60~70 r/min,尤其是高效磨鞋,尽量低钻压高钻速,以提高钻磨效率。

综上所述,柳杨堡气田钻磨悬挂器过程中,因井下工具的可钻性差,而造成磨铣速度低,且效果差。采用优质高效领眼磨鞋,该磨鞋寿命是普通磨鞋的3倍,磨铣钻压为3T,循环排量为600~900 L/min,钻速控制在50 r/min以内效果较佳。

3 LP1T井实施情况与效果

3.1 概况

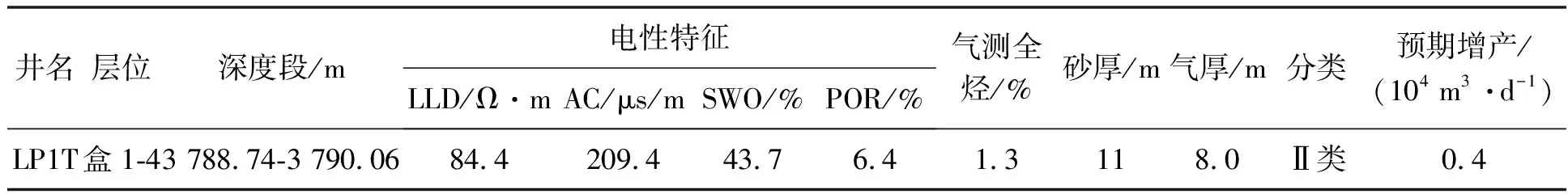

LP1T井是柳杨堡气田一口评价水平井,该井完钻深度5 126 m(垂深3 920.43 m),评价层位石炭系太原组太2段,采用预制管裸眼完井,经储层改造后测试2 339.33 m3/d,日产液83.8m3/d,累排液5217.42 m3,返排率147.71%。因产液较大,无法达到经济开发。该井叠合发育的盒1段,埋深382~3 835 m和3 866~3 874 m,经预测为Ⅱ类储层,预计日产气约0.4×104m3/d,满足评价要求。

表1 LP1T盒1段储层地质及预测情况

3.2 钻磨进尺的确定

预置管裸眼完井压裂与尾管固井作业不同,在分段压裂作业中,压裂管柱入井后,不仅需要悬挂器将其悬挂在井内某一预定位置,还需在压裂过程中防止井底高压推动整个管柱上行发生轴向穿动。悬挂器要求具备对压裂管柱的双向锚定能力,使得悬挂器在坐封后,整个管柱不再发生任何轴向移动。因此,悬挂器设计上下不同朝向的上、下卡瓦,实现双向锚定;同时在上、下卡瓦之间增加不同硬度胶筒,实现密封作用。因此,钻磨悬挂器时,需处理掉上卡瓦和胶筒密封装置,一旦上部锚定失效后,打捞时下卡瓦锚定功能自动失效,可实现倒扣打捞作业。为防止套磨进尺过长,导致悬挂器下部组件解体,增加打捞作业难度。为此,钻磨悬挂器进尺在胶筒下部和悬挂器下卡瓦下,钻磨进尺约0.64 m~1 m。由于悬挂器坐封过程中,部分下卡瓦一般都呈破碎状态,为防止落鱼,钻磨需钻至下卡瓦下总进尺约1 m(钻至点2);若落鱼不影响后期的作业,为节省时间降低套管磨损风险,建议钻磨进尺为0.65 m(钻至点1),见图5。LP1T井下部太2储层压裂后不能有效评价产能,落鱼不影响后期施工,因此本方案建议钻磨进尺为0.65 m。

3.3 钻头优选及钻磨工具串确定

LP1T井悬挂器顶深3 781.16 m,所处井斜角40°左右,悬挂器长1.4 m,最大外径149.5 mm,内径为98 mm。根据悬挂器规格优化高效领眼磨鞋为MX-L94×152。由于进尺不足1 m,且相对井斜角不大,采用常规转盘提供动力。优化钻具组合为管柱结构(自下而上):高效领眼磨鞋MX-L92 mm×152 mm×640 mm+捞杯1.7 m+120 mm钻铤10根+89 mm正扣钻杆379根+方钻杆。其中,高效磨鞋尺寸:外径152 mm,引锥90 mm×92 mm;捞杯:筒体外径140 mm,内径112 mm。

3.4 应用效果

LP1T井悬挂器材质为优质合金钢,施工钻压3~7T,转速50~70 r/min,排量900~1 050 L/min,泵压8~12 MPa,钻磨井段3 810.13~3 810.78 m,进尺0.65 m,总钻磨时间1.5小时,返出物为铁屑约有4L和部分胶皮,说明上卡瓦已完全磨掉。施工作业结束后,打水泥塞试压25 MPa,稳压30 min,试压合格,证明采用高效领眼磨鞋在钻磨过程中起到保护套管的作用,证明该井钻磨工具选用合理,技术措施得当,为今后类似预置管完井储层上返处理悬挂器作业积累了经验。

4 结论与建议

1)明确了水平井钻磨悬挂器作业施工管柱设计组合以及相关工具选择优化,基本满足水平井处理悬挂器修井作业的需要。2)形成了大井斜(40°)钻磨悬挂器技术,采用优化后高效领眼磨鞋,在保护套管磨损方面起到较大优势,适宜在叠合发育预置管完井中有较大推广应用价值,能有效的降低老井利用成本。