S135钻杆摩擦焊焊区横向侧弯试样断裂原因分析

2018-07-19,,,,,

,,,,,

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.中国石油塔里木油田公司 新疆 库尔勒 841000)

0 引 言

石油钻杆不仅是油田钻井设备的重要结构件,而且是石油钻柱的主要构件,起着传递扭矩、输送泥浆和钻井的作用[1],需承受拉、压、弯、扭等复杂载荷,并经受强烈的振动和冲击[2,3]。目前,钻杆管体和接头的连接普遍采用摩擦焊工艺[4],但是由于焊接产生的急速温度变化往往使焊缝区成为整个钻杆的薄弱部位,因此其力学性能的控制是保证钻杆质量的关键[5]。弯曲性能是一项比较特殊的材料力学性能,可综合判断钻杆摩擦焊缝的力学性能。通过该项试验,能判定焊缝和热影响区的韧性、焊缝的内部缺陷、焊缝的致密性及焊缝不同区域协调变形的能力等[6]。

1 横向侧弯断裂样品情况

对西部某油田采购的摩擦焊钻杆进行抽检试验,其中一个摩擦焊焊区横向侧弯试样发生了断裂。该摩擦焊钻杆规格为Φ127 mm×9.19 mm,钢级为S135。该横向侧弯断裂样品取自该油田所送的摩擦焊钻杆焊区,横向侧弯试样尺寸为150 mm(长)×9.5 mm(宽)×t(全壁厚),焊区居中,试验标准SY/T 5561—2014《钻杆》,试验设备WZW-1000弯曲试验机,弯芯的弯曲直径为38 mm。在开展摩擦焊焊区横向侧弯试验时,当试样的两翼形成角度接近40°时,焊区处发生断裂,不满足标准SY/T 5561—2014的要求。

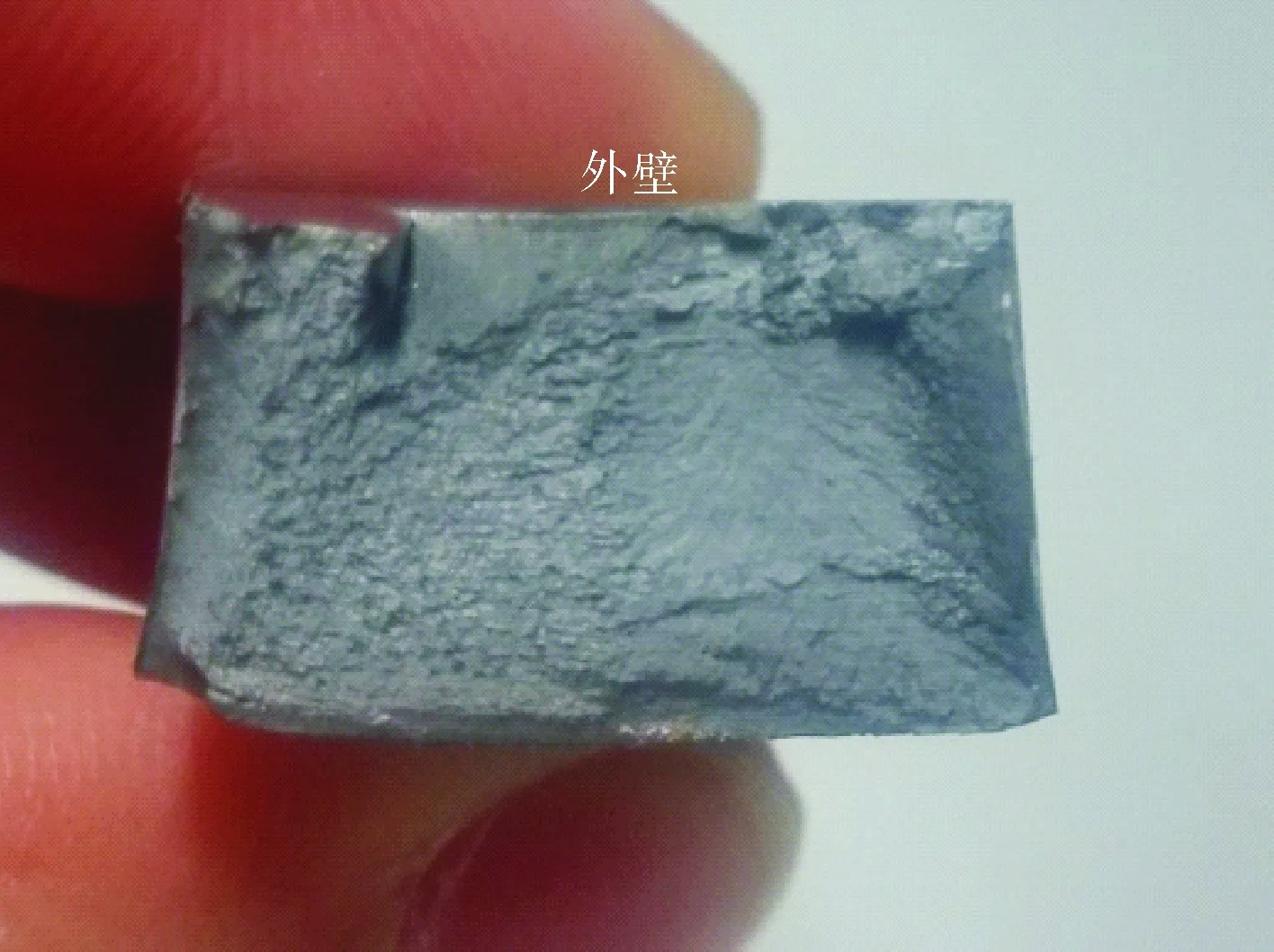

该横向侧弯断裂试样断口的宏观形貌如图1所示。从图1可见,该断口右侧有较大的塑性变形,以放射区和剪切唇为主,断口左侧较为平整、光亮,具有脆性断裂特征,裂纹源区位于断口的右上部,呈显著的放射状花纹。

图1 横向侧弯试样宏观断口

2 摩擦焊钻杆焊区理化性能检测结果

为了分析确定所检验的Φ127 mm×9.19 mm摩擦焊钻杆横向侧弯断裂试样断裂原因,对该钻杆的摩擦焊区的各项理化性能进行了试验,以下各理化性能试验样品均取自于发生了横向侧弯试样断裂的Φ127 mm×9.19 mm摩擦焊钻杆。

2.1 拉伸性能试验

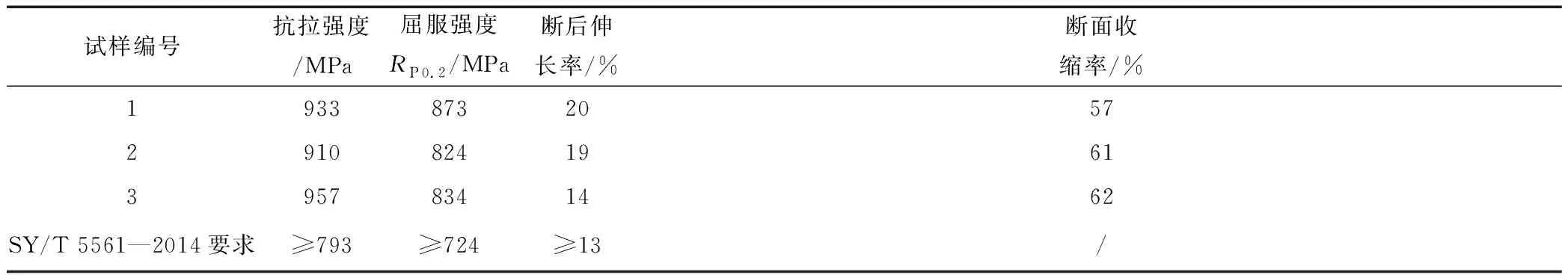

根据ASTM A370-15《钢制品力学性能试验的标准试验方法和定义》标准,进行室温拉伸试验。沿摩擦焊钻杆焊区纵向取3个直径Φ8.9 mm的圆棒拉伸试样,其标距段包括整个摩擦焊焊区和热影响区,采用UTM5305拉伸试验机。室温拉伸性能试验结果见表1。从表1可知,该摩擦焊钻杆焊区室温拉伸性能符合SY/T 5561-2014的要求。

表1 拉伸性能试验结果

2.2 夏比冲击性能试验

根据ASTM E23-16b《金属材料切口试棒冲击试验的试验方法》标准,进行夏比V型冲击试验。沿摩擦焊钻杆焊区纵向取3个尺寸为55 mm×10 mm×10 mm的夏比冲击试样,焊缝位于冲击试样长度方向上的中间部位,试验温度为20 ℃,试验设备为PIT302D,夏比V型冲击试验结果见表2。由表2可知,该摩擦焊钻杆焊区夏比冲击吸收能符合SY/T 5561—2014标准的要求,但3个试样的冲击吸收能差异较大。

表2 夏比V型冲击试验结果

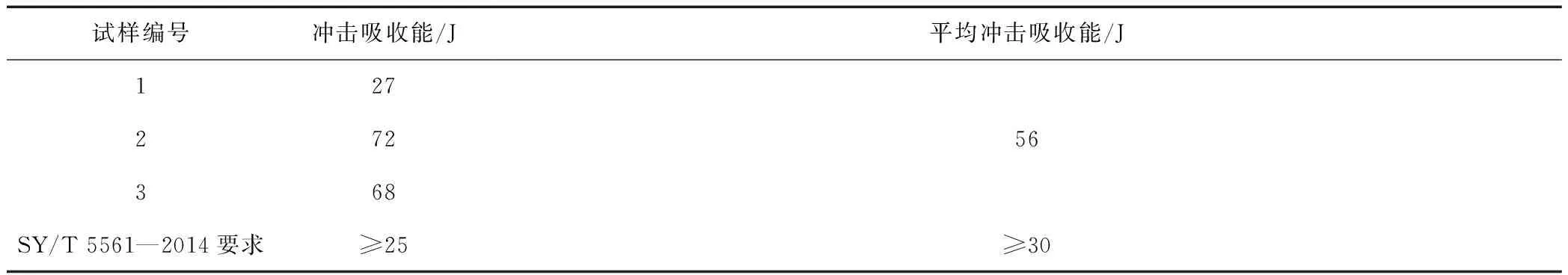

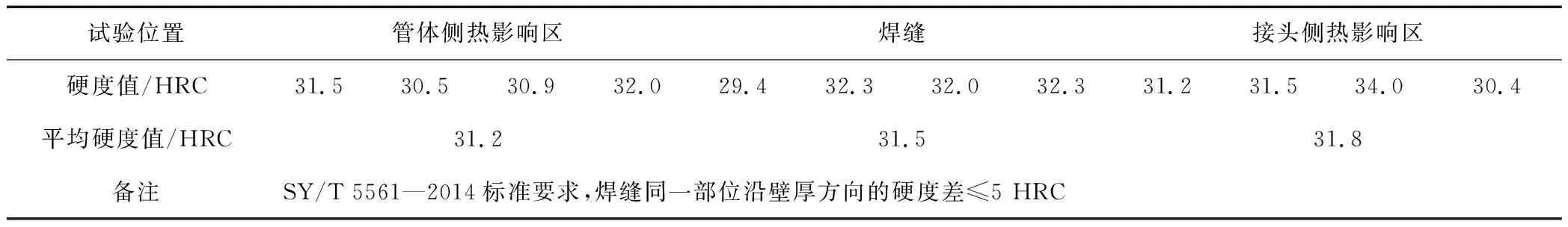

2.3 硬度试验

根据ASTM E18-15《金属材料洛氏硬度标准试验方法》标准,进行洛氏硬度试验。沿摩擦焊钻杆焊区取纵向全截面硬度试样,在焊区和两侧热影响区进行洛氏硬度测试,测量位置如图2所示。表3为洛氏硬度试验结果。从表3可知,该摩擦焊钻杆焊区同一部位沿壁厚方向的硬度差不大于5 HRC,符合SY/T 5561—2014标准的要求。

图2 摩擦焊钻杆纵向截面硬度位置示意图

试验位置管体侧热影响区焊缝接头侧热影响区硬度值/HRC31.530.530.932.029.432.332.032.331.231.534.030.4平均硬度值/HRC31.231.531.8备注SY/T 5561—2014标准要求,焊缝同一部位沿壁厚方向的硬度差≤5 HRC

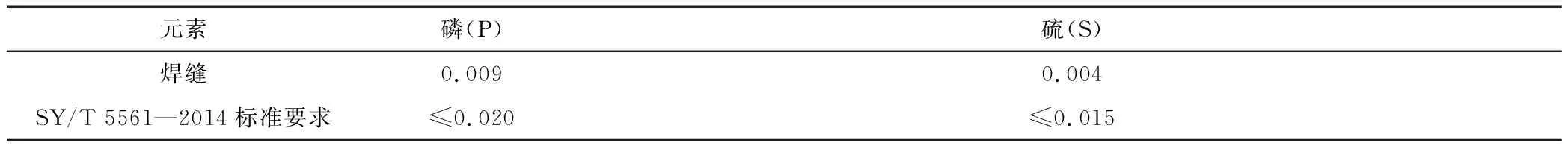

2.4 化学成分检测

从摩擦焊钻杆焊区取样,根据ASTM A751-14a《钢产品化学分析的试验方法、规程和术语》标准,进行化学成分检测,检测仪器为ARL 4460直读光谱仪,化学成分检测结果见表4。从表4可知,该摩擦焊钻杆焊区的化学成分符合SY/T 5561—2014的要求。

表4 化学分析结果(质量分数) %

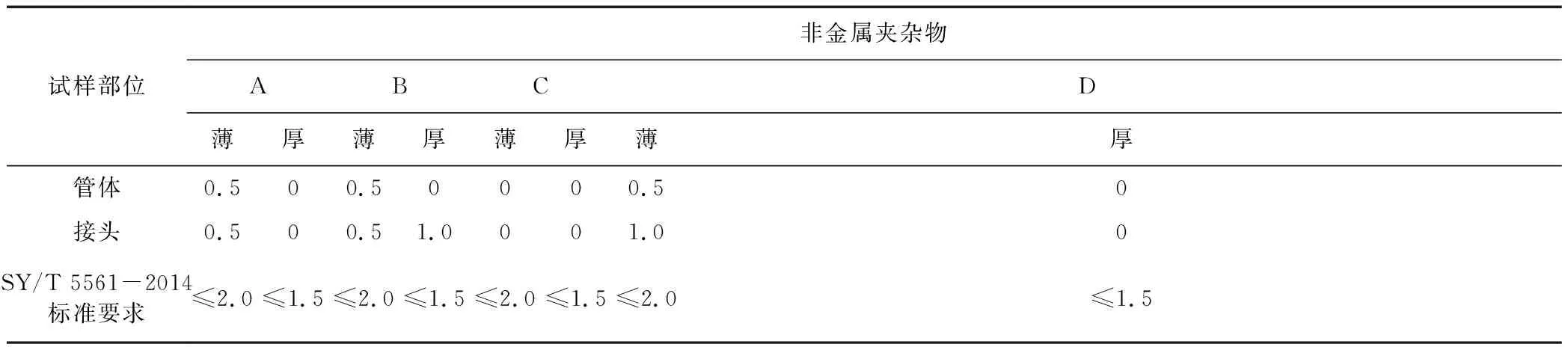

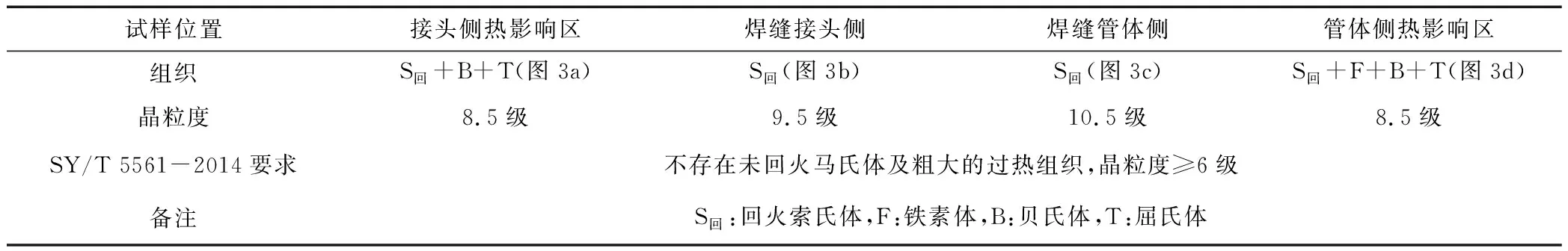

2.5 金相组织检测

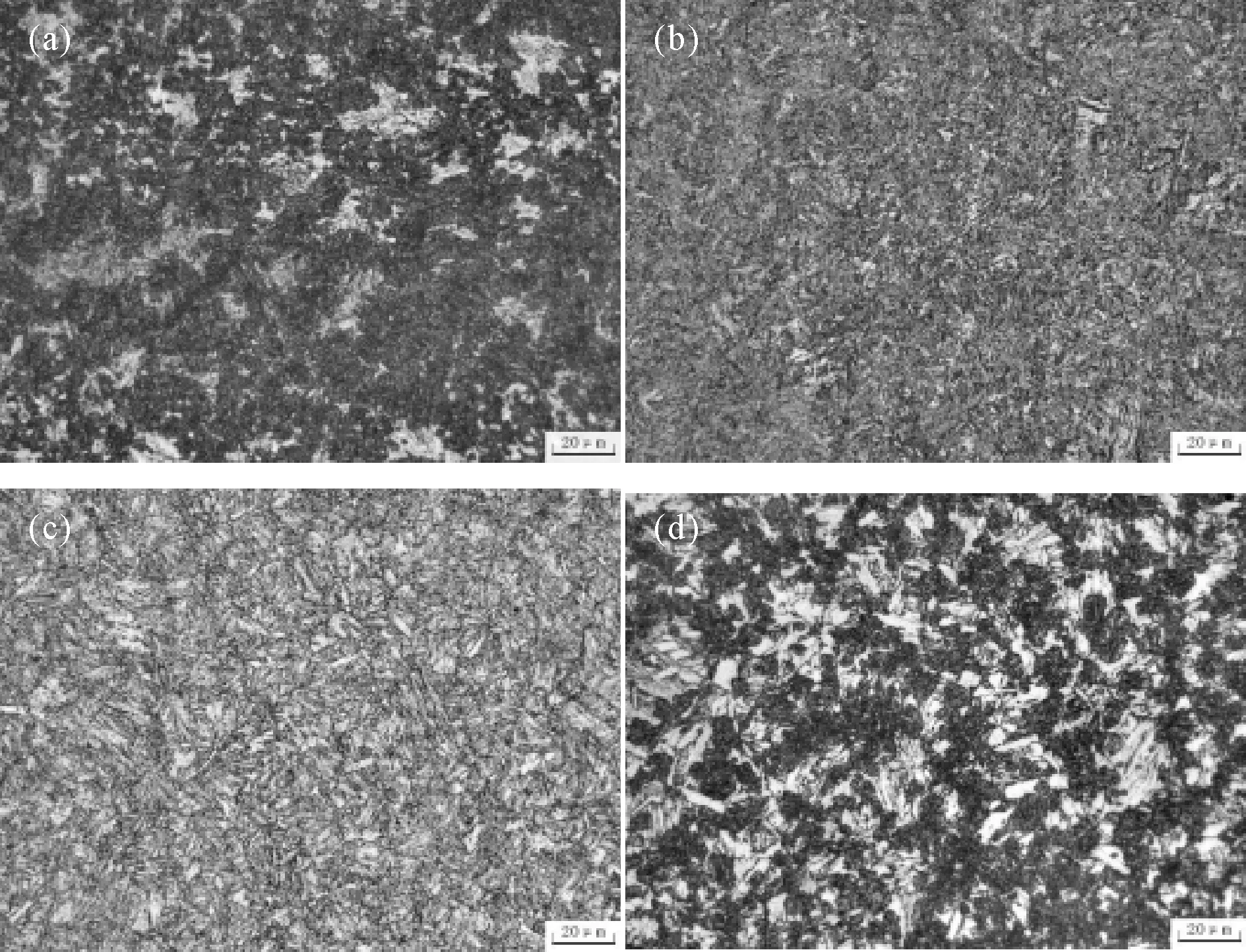

根据GB/T 13298—2015《金属显微组织检验方法》和GB/T 6394—2002《金属平均晶粒度测定方法》标准,进行金相组织分析。在摩擦焊钻杆的管体和接头部位取样,进行材料的非金属夹杂物检测,非金属夹杂物检测结果见表5。从摩擦焊钻杆焊区截取全壁厚金相试样,利用MEF4M金相显微镜及图像分析系统对焊缝和热影响区的金相组织进行分析,焊区金相组织检测结果见表6,焊区金相组织形貌如图3所示。由表6和图3可知,接头侧热影响区、接头侧焊区、管体侧焊区和管体侧热影响区的主要组织为回火索氏体,仅接头侧热影响区存在少量贝氏体和屈氏体,管体侧热影响区存在少量贝氏体、铁素体和屈氏体,均不存在未回火马氏体。焊区和热影响区的晶粒度等级分别不低于9.5级和8.5级,均高于标准要求的6级。因此,该钻杆摩擦焊区不存在未回火马氏体及粗大的过热组织,符合SY/T 5561—2014标准的要求。

表5 摩擦焊钻杆的管体和接头非金属夹杂物检测结果

表6 金相检测结果

图3 焊区金相组织

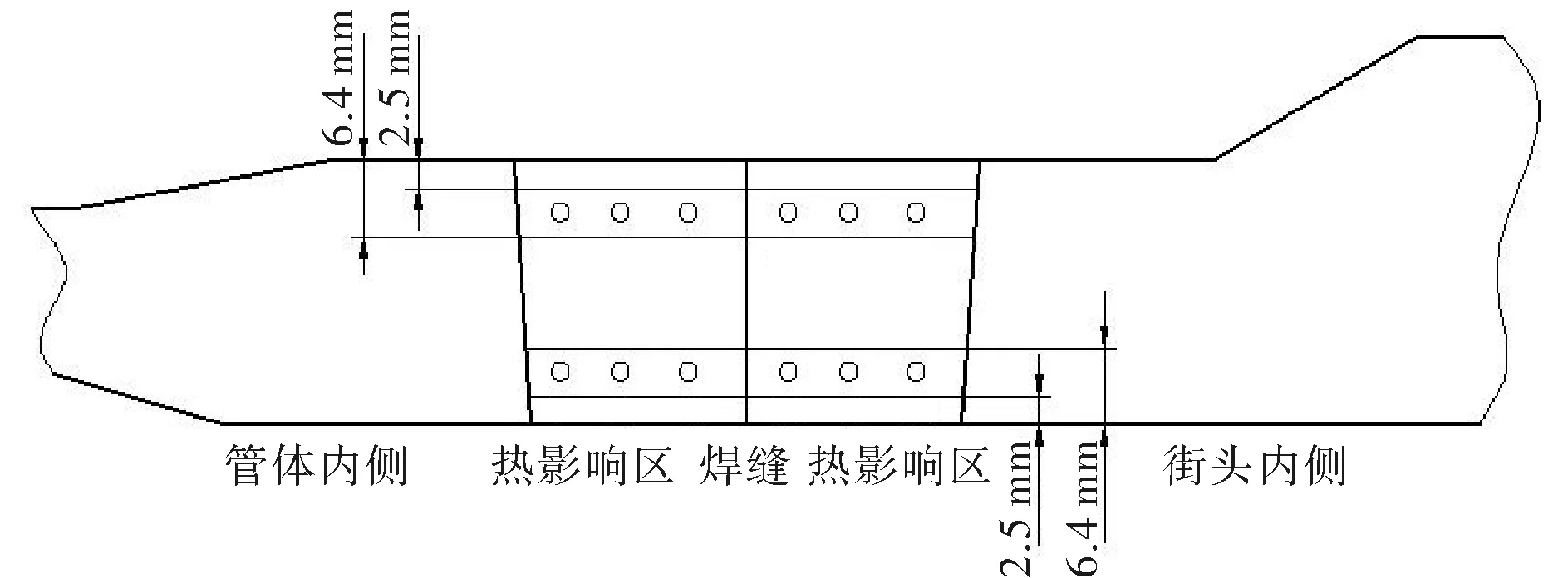

2.6 扫描电镜和能谱分析

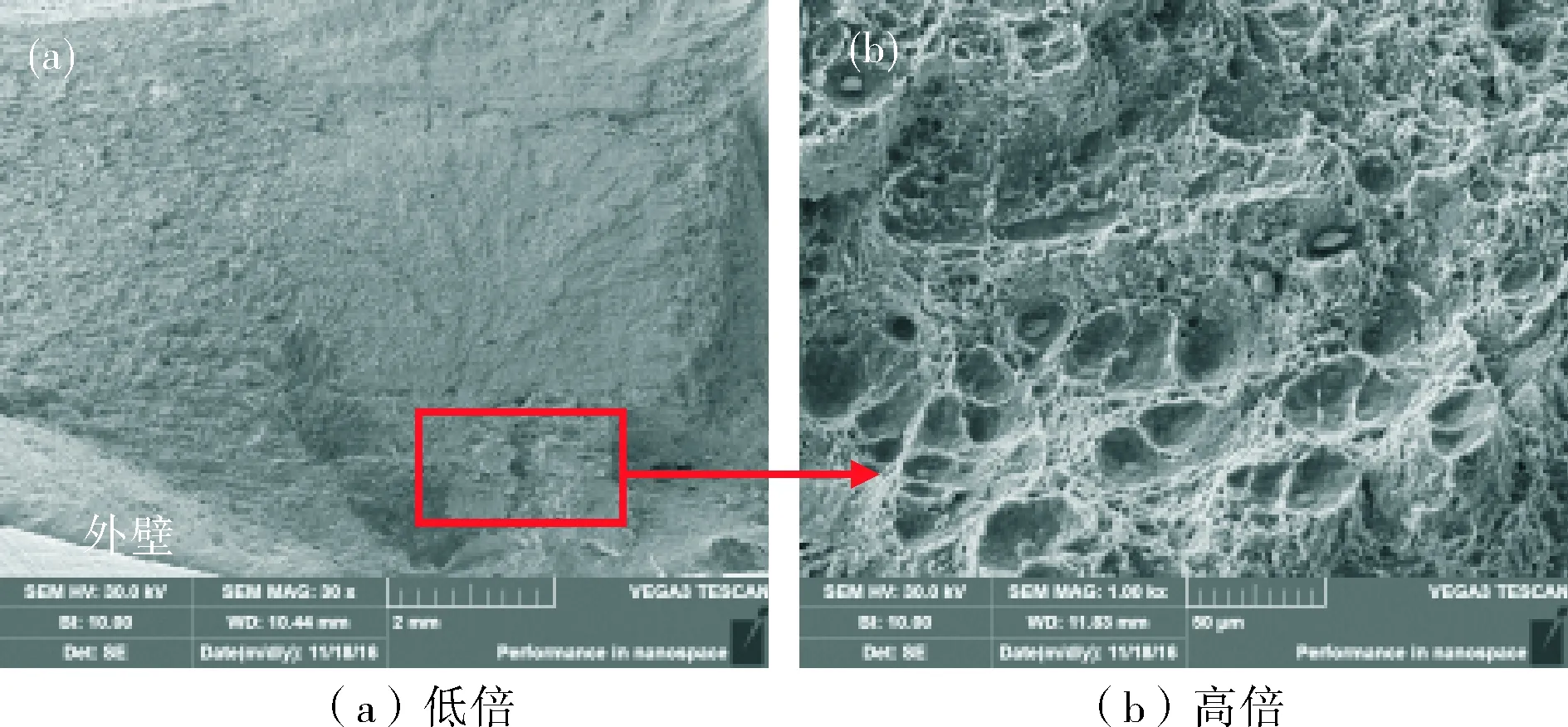

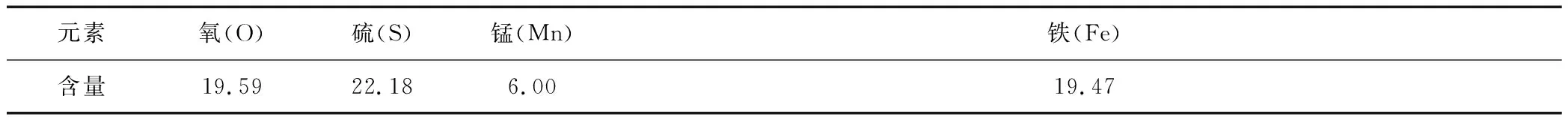

对摩擦焊钻杆焊区横向侧弯断裂试样的断口进行微观形貌观察和能谱分析,试验设备为VEGA3 TESCAN型扫描电镜和能谱分析仪。图4为横向侧弯断口的扫描电镜形貌。从图4(a)可见,断口起源于放射状花样的收敛处,靠近钻杆外壁。裂纹源处有较多韧窝,呈塑性断裂特征,且在韧窝中心有粒状夹杂物,如图4(b)所示,对该粒状夹杂物进行能谱分析发现,其主要成分为硫、锰、铁,见表7。

3 断裂原因综合分析

焊缝力学性能测试表明,除焊缝的横向侧弯试验不符合SY/T 5561—2014标准要求外,其余均符合该标准要求。焊缝组织不存在未回火马氏体和粗大的过热组织,而且其磷、硫含量较低,管体和接头材料的非金属夹杂物等均符合SY/T 5561—2014标准的要求。

图4 横向侧弯断裂试样断口扫描电镜形貌

%

摩擦焊钻杆焊区横向侧弯断裂试样的断口宏观和微观分析表明,试样断裂于焊缝处,裂纹源位于断口的中间靠外壁部位,为放射状花纹的收敛处,此处可见较多韧窝,但韧窝内含有粒状夹杂物。能谱分析显示,该粒状夹杂物主要成分为S、Mn和Fe。根据已有文献研究推断[7],其应为FeS和MnS的复合夹杂物。由于该粒状夹杂物的体积小,周围组织韧性好,受冲击时作为核心先形成微裂纹,所在区域韧性会随夹杂物含量增加而降低,这正是失效断口裂纹源区可见较多韧窝的原因。在拉伸试验时,应力垂直于焊缝结合面,在整个面的分布是均匀的,因而夹杂物产生的裂纹扩展速度较缓慢[8]。在垂直于应力平面上,显微空穴在各个方向上的长大速率是相等的[9]。但在横向侧弯和夏比冲击试验条件下,试样承受剪切应力,焊缝结合面所受的应力是不均匀的,导致由弱结合面产生的裂纹能以较快的速度扩展。该弱结合缺陷对焊缝拉伸强度影响不大,但是对焊缝的横向侧弯性能和冲击韧性等影响很大[10]。该试样的相关力学性能也反映了这点,如抗拉强度大于910 MPa,但冲击试验的吸收能差别很大,同时横向侧弯试验时,该类夹杂物成为裂纹源,导致横向侧弯试样断裂。

石油管材料里的硫化物生成于冶炼阶段,成群存在于枝晶边界。热轧过程中的硫化物易于变形,往往呈细长纺锤形伸展分布在带状组织中,造成钢材的各向异性,焊接面间的硫化物正是来源于此[7]。在焊接的高温高压条件下,相当数量的S会固溶到母材奥氏体内,而随着焊后冷却,被固溶的S在母材奥氏体内逐步向温度高的焊接面迁移,最终在焊接面附近以FeS和MnS的形式析出,形成沿焊接面分布的粒状硫化物,而有效的焊后热处理则可减少FeS和MnS夹杂的析出以及减轻焊接残余应力。因此,可以改进焊后热处理工艺,以改善焊缝的力学性能。

4 结 论

钻杆摩擦焊焊缝析出粒状FeS和MnS非金属夹杂物,使钻杆摩擦焊缝横向侧弯试样发生断裂。

应通过改进焊后热处理工艺来减少焊缝中粒状FeS和MnS非金属夹杂物的形成。