二甲醚可控预混合燃烧系统机电液控制研究

2018-07-19周吉伟郑安文赵慧勇张光德

周吉伟 ,郑安文 ,赵慧勇 ,2,张光德

(1.武汉科技大学 汽车与交通工程学院,湖北 武汉 430081;2.湖北汽车工业学院 汽车动力传动与电子控制湖北省重点实验室,湖北 十堰 442002)

1 引言

近年来,随着石油资源的日趋枯竭,能源问题已成为制约国家经济健康发展的重要因素;与此同时,汽车保有量的持续快速增加,汽车排放有害物对大气污染日益严重,已成为我国大气环境的主要污染源之一。面对能源和环境的双重挑战,寻找一种清洁环保的替代燃料已成为当前汽车工业发展的首要任务,二甲醚以其独特的物化特性成为目前较为理想的选择之一[1-2]。

目前关于二甲醚作为替代燃料的研究主要是基于均质充量压燃(HCCI)燃烧模式[3-4]。从国内外学者实验研究结果来看,HCCI燃烧模式尚不成熟,依然存在着火时刻难以控制、低负荷失火、高负荷爆燃等技术障碍[5]。为了解决这些问题,学者们提出了二甲醚可控预混合燃烧(ControllablePremixedCombustion,简称CPC)系统[6-7]。该燃烧系统通过主燃烧室和副燃烧室之间的控制阀控制预混合气的形成、着火及燃烧,其控制阀的开闭动作由安装在进气或者排气凸轮轴上的驱动凸轮直接驱动[8]。这种控制方式的弊端在于过度依赖凸轮的型线对控制阀的开度进行控制,无法满足预混合燃烧系统中控制阀需要长时间保持较大开度开启状态的要求。

针对此问题,设计了一种机电液控制系统,该系统能够满足一个工作循环中控制阀需要相对较长时间保持较大开度开启状态的需求,实现控制阀正时及升程可变控制,并能有效减缓控制阀与控制阀座之间的冲击,减小噪声并延长控制阀的使用寿命,提高了燃烧效率[9-10]。基于AMEsim软件重点对控制系统的控制特性进行分析研究。

2 二甲醚可控预混合燃烧控制阀机电液控制系统结构及工作原理

控制阀机电液控制系统主要由凸轮及液压驱动机构、控制阀开闭执行机构、供油回路及控制阀落座缓冲回路、系统ECU构成,该系统结构,如图1所示。

图1 机电液控制系统结构Fig.1 Structure of Mechanical and Electro-hydraulic Control System

该系统工作原理:压缩行程末期,关闭控制阀,此时凸轮从动件与凸轮接触部位处于凸轮的近休止期,ECU发出指令打开电磁阀18,关闭电磁阀8。此时,油箱中的液压油在油泵的作用下经过供油回路进入活塞缸1,由于控制阀弹簧的预紧力远高于液压油作用与活塞缸14的活塞表面产生的压力,使得活塞缸的活塞保持静止状态。关闭电磁阀18,凸轮进入推程期,通过封闭的液压油作用与活塞缸14,打开控制阀。在单向阀17的作用下,当凸轮进入回程期,控制阀依然可以保持打开状态,并持续到下一工作循环的进气行程末期。ECU发出指令,打开电磁阀8,活塞缸14内的液压油在控制阀弹簧13的作用下,经过单向阀15所在回路流回油箱,接近落座时刻活塞上移自动封闭单向阀15所在回路,余留的液压油只能通过节流阀16所在回路流回油箱,从而达到落座缓冲的目的。

3 数学建模及分析

3.1 控制阀开闭阶段运动学分析

开启阶段,电磁阀均保持关闭状态,将活塞缸(14)中的液压活塞和阀门组件作为一集中质量m处理,则机电液控制系统中的阀门开启部分简化为受液压驱动力作用下的单质量运动模型。对该单质量系统进行受力分析,其运动学方程:

式中:Bc—阻尼系数;k—阀门弹簧的刚度系数;x—阀门的升程;x0—弹簧的预压缩量;P1—活塞缸内液压油压力;A1—活塞截面积;P2—阀门开启时刻主燃烧室内的气体压力;A2—控制阀门最大截面积。在仿真中不考虑P2A2。m—当量质量,即:

式中:m1—活塞质量;m2—控制阀门、上弹簧座和锁夹质量;m3—阀门弹簧质量(阀门弹簧一端固定在副燃烧室顶端的下弹簧座,取其质量的1/3)。

3.2 控制阀关闭阶段运动学分析

控制阀门关闭阶段,该机电液控制系统即简化为受阀门弹簧回复力作用下的单质量运动模型。对该单质量系统进行受力分析,其运动学方程:

在控制阀关闭过程中,系统中电磁阀及节流阀油口均按照短孔处理,流量计算公式如下:

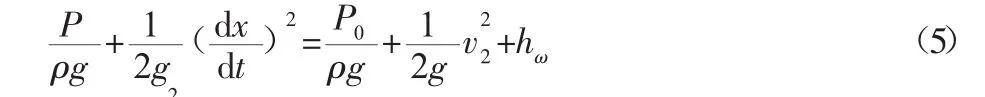

液压油经过节流阀油口时,油路有效断面收缩,由伯努利方程得:

式中:P—经过节流阀油口前的油压;ρ—液压油密度;g—重力加速度;P0—经过节流阀油口后的油压;v2—经过节流阀之后的液压油平均流速;hω—单位质量液压油流经节流阀油口的能量损失;ξ—局部阻力系数;CV—流速系数;Cc—断面收缩系数。

4 仿真建模及分析

为深入研究该机电液控制系统控制特性及其关键影响参数,根据控制系统原理在AMEsim软件中建立二甲醚可控预混合燃烧机电液控制系统仿真模型,如图2所示;以此为基础搭建控制系统试验台架,其原理如图3所示。

图2 机电液控制系统仿真模型Fig.2 Simulation Model of Mechanical and Electro-hydraulic Control System

图3 试验台架原理图Fig.3 Principle Diagram of Test Bench

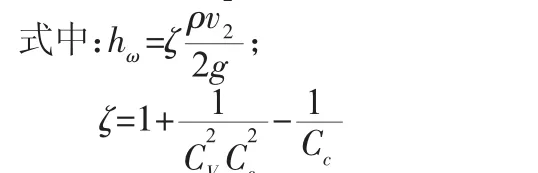

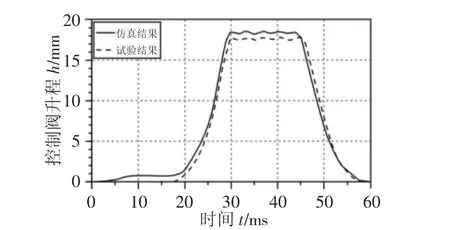

根据台架组成元件实际规格设置仿真模型各模块的参数,液压缸14活塞杆头部装有位移传感器。根据液压缸14上油孔间距设定信号比较器初始值,传感器所收集信号与信号比较器设定的初始值值相比较,从而决定电磁阀8的开启关闭时刻。控制阀升程仿真结果与试验结果对比图,如图4所示。

图4 控制阀升程仿真结果与试验结果对比Fig.4 Control Valve Lift Simulation Results Compared with Test Results

由图4可知,试验结果与仿真结果相吻合,这较好证明了该控制系统的可行性。以此仿真模型为基础对控制阀升程及速度变化规律、影响因素进行分析。重点研究电磁阀18的持续开启时间、控制阀弹簧刚度、油口α和β的间距三个因素对控制阀升程及速度变化规律的影响。

4.1 电磁阀18的持续开启时间(Δt)长短对控制阀升程及速度变化规律的影响

Δt是指油泵供给液压油到液压缸1的过程中,电磁阀18保持开启状态的时间,即液压油的供给时间。Δt设定为8ms、10ms、12ms,其它模型参数保持不变,控制阀升程及速度的变化规律,如图5所示。图5表明,电磁阀18的持续开启时间(Δt)不同,控制阀升程和速度变化趋势基本相同。由图5(a)可看出,Δt越长,控制阀的最大升程越大。这是因为Δt越长,液压缸1中封闭的液压油柱越长,从而在凸轮驱动作用下最终打开控制阀的升程也越大。由图5(b)可看出,Δt越长,控制阀开启和关闭过程中的最大速度也会越大。这是因为Δt越长,液压缸1中封闭的液压油柱越长,因此凸轮推程期中有效转角越大,从而使控制阀加速的时间也越长,达到更大的速度。而在控制阀关闭时刻,由于Δt增加使控制阀的最大升程增大,控制阀弹簧的压缩量更大,控制阀在关闭时的加速度也越大,即在相同时间内达到更大的速度。

图5 电磁阀18的持续开启时间长短对控制阀升程及速度变化规律的影响Fig.5 Effect of Solenoid Valve 18 Duration on Control Valve Lift and Velocity

4.2 控制阀弹簧刚度对控制阀升程及速度变化规律的影响

设定控制阀弹簧刚度为16N/mm、18N/mm、20N/mm,其它模型参数保持不变,控制阀升程及速度的变化规律,如图6所示。图6表明,在不同的弹簧刚度下,控制阀升程和速度变化趋势基本相同。由图6(a)可知,弹簧的刚度越小,在控制阀升程最大位移处振动幅度越大。这是因为在控制阀达到最大速度时,控制阀及控制阀弹簧可以近似简化受到初始激励的自由振动,控制阀的动能转化为弹簧的弹性势能,因此,在初始动能不变的情况下,弹簧的刚度越小,压缩量越大,即振动的幅度越大。由图6(b)可知,弹簧刚度越大,控制阀关闭过程中的最大速度越大。这是因为控制阀关闭过程初期,控制阀主要受弹簧回复力作用,弹簧的刚度越大,(控制阀的振动幅度与弹簧压缩量相比可忽略不计)所受弹簧回复力越大,加速度也越大,从而在相同距离(油孔α和β所在截面沿缸体轴线方向的直线距离)的加速阶段,获得更大的速度。

图6 控制阀弹簧刚度对控制阀升程及速度变化规律的影响Fig.6 Effect of Control Valve Spring Stiffness on Control Valve Lift and Velocity

4.3 油孔间距对控制阀升程及速度变化规律的影响

油孔间距是指液压缸14的缸体上,油孔α和β所在截面沿缸体轴线方向的直线距离,其中油孔α的位置固定在液压缸14端部,通过改变油孔β的位置来改变两个油孔的间距。油孔间距设定为0mm、6mm、8mm,油孔间距为0表示油孔α和β位置重合,在泄油过程中液压缸14中的液压油只通过油口β所在管路流回油箱。其它模型参数不变,控制阀升程及速度的变化规律,如图7所示。由图7(a)可知,油孔间距越大,控制阀完成落座所用时间越长。这是因为油孔间距越大,控制阀在关闭过程中,液压缸14的活塞与油孔β所在截面沿缸体轴线方向直线距离越小。活塞经过油孔β后,油孔β自动被封闭,无杆腔内剩余的液压油只能经油孔α所在回路流回油箱,由于油孔α所在油路中节流阀有效孔径远小于油孔β所在油路中油管管径。因此控制阀落座所用时间越更长。由图7(b)可知,经过节流阀回路的缓冲作用,控制阀接近落座时刻瞬时速度由1.5m/s降为0.5m/s,这是因为油孔α所在油路中节流阀有效孔径远小于油孔β所在油路中油管管径,液压油流经节流阀所在回路受到更大的阻尼力,从而减缓控制阀落座速度。

图7 油孔间距对控制阀升程及速度变化规律的影响Fig.7 Effect of Oil Hole Spacing on Control Valve Lift and Velocity

5 结论

(1)本机电液控制系统既能实现控制阀升程可变控制,也能较好满足二甲醚可控预混合燃烧在一个工作循环中控制阀需要相对较长时间保持较大开度开启状态的需求。(2)电磁阀18持续开启时间长短决定了控制阀的最大开度大小,在设定的最大开度范围内,持续开启时间越长控制阀开启的最大开度越大;控制阀弹簧刚度大小对控制阀开启到最大开度时候的振动幅度有较大影响,刚度越大,振动幅度越小。(3)通过节流阀缓冲回路能够使控制阀接近落座时刻瞬时速度由1.5m/s降为0.5m/s,有效减小控制阀与阀座之间的冲击,实现控制阀平缓落座。