产品平台设计参数的回归划分方法研究

2018-07-19林承九邹益胜张海柱

林承九,王 超,邹益胜,张海柱

(西南交通大学 机械工程学院,四川 成都 610031)

1 引言

随着产品市场竞争激烈化,基于产品平台的产品设计方式显得越来越重要,其基本思想是针对多样化市场细分需求,基于产品平台的方式设计系列产品,快速和低成本地满足市场需求[1]。根据平台开发方式的不同,现有研究中产品平台主要可分为两类:模块化产品平台(自底向上)和参数化产品平台(自顶向下)[2-3]。根据产品设计参数对性能目标的影响程度的不同,可将产品设计参数划分为平台参数(对产品性能目标影响可忽略不计的参数)和可调节参数(对产品性能目标有重要影响的参数)。重点研究参数化产品平台,其关键问题是如何通过一种有效实用的方法将产品设计参数划分为平台参数和可调节参数,以达到尽可能少的设计参数变化来满足产品多样化市场需求的目的。

针对这一问题,已有研究中提出了设计关联矩阵[4-5],灵敏度计算[6],相容决策支持问题[7]等方法,然而这些方法难以适用设计参数与性能目标之间存在不确定关系的产品。因此,如何通过定量的方法进行设计参数的划分,成为了构建设计参数与性能目标之间存在不确定关系的产品平台的关键问题。文献[8]提出了基于回归分析的产品平台参数划分方法,但其方法未考虑设计参数间量纲不同和数量级差异对结果准确性的影响,然而在复杂产品的设计中,设计参数间量纲不同和数量级差异又是普遍存在的问题,亟需解决。

因此,首先建立了产品设计参数与性能目标之间的回归模型,解决了设计参数与性能目标间存在不确定关系的参数划分问题,再提出了基于t检验和标准化回归系数检验的回归参数显著性综合检验法,消除了量纲和数量级差异对结果不准确的影响,以此确定更合理的产品平台参数和可调节参数,为构建更完善的参数化产品平台提供了一种解决方案。在此基础上,通过变换可调节参数的取值,即可设计系列化的产品。

2 产品平台设计参数回归划分方法

产品设计过程中,产品设计参数与性能目标之间常常隐含某种不确定关系。运用回归分析方法能有效地定量分析此类不确定关系,并分析产品设计参数对性能目标的影响程度。

2.1 产品参数回归模型的建立

根据产品实例的不同,即产品设计参数与性能目标个数的不同,对产品参数的回归分析模型可以分为一元回归模型、多元回归模型、多重多元回归模型以及非线性回归模型。研究多元回归分析模型[9],其他分析模型方法一致。

对于产品设计性能目标单一的产品,建立多元线性回归模型,矩阵表示为式(1):

式中:xij—第 j个自变量的第 i个观察值,i=1,2,…,n 和 j=1,2,…,m;β0—截距(在所有的自变量都等于 0 时的值);βj,j=1,2,…,m—m个自变量对应的回归系数;E—n维随机误差向量;σ2—未知的误差方差;In—n阶单位矩阵。

2.2 产品平台设计参数的回归划分

针对产品平台设计参数划分的研究,在建立产品参数回归模型的基础上,首先对回归方程进行显著性检验,确保回归有效性,再通过回归参数的显著性综合检验,确定产品平台参数与可调节参数。

2.2.1 回归方程的显著性检验—回归有效性判断

多元线性回归方程的显著性检验,就是检验自变量x1,x2,x3,…,xp从全局对因变量y是否有显著的线性回归关系。为此提出如式(2)假设:

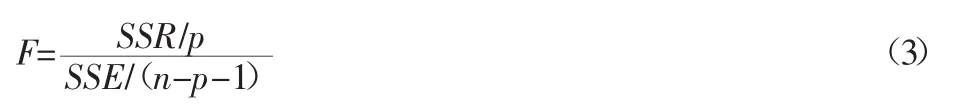

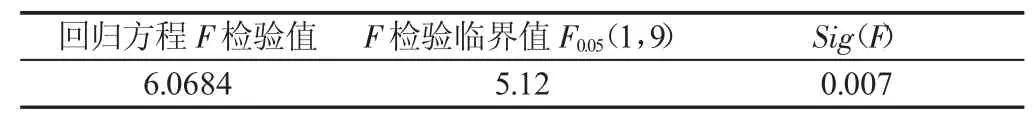

如果 H0被接受,则表示因变量 y 与自变量 x1,x2,x3,…,xp线性回归关系不成立;反之,则表示线性回归关系成立。构造F检验,如式(3)所示。

式中:SSR—回归平方和;SSE—残差平方和;p—自变量个数;n—给定的数据组数目。

给定显著性水平 α 下的临界值 Fα(n,n-p-1),当 F>Fα(n,n-p-1),拒绝原假设H0,回归方程是显著的;反之,则回归方程不显著。

2.2.2 回归参数的显著性综合检验—平台设计参数的划分

多元线性回归分析中,回归方程显著并不体现出每个自变量xi,i=1,2,…,p对因变量y的回归关系都显著。对回归分析中各个自变量的显著性检验,可以剔除一些影响甚微的自变量,建立更为简单的回归方程。回归参数的显著性检验有t检验、标准化回归系数检验。

t检验:检验自变量 xi,i=1,2,…,p 是否显著,也就是检验假设式(4):

如果H0i被接受,则表示自变量xi对因变量y不显著;反之,则自变量xi是显著的。

给定显著性水平α下的临界值ta/2(n-p-1),当|ti|≥ta/2(n-p-1)时,拒绝原假设H0i,表示自变量xi对因变量y回归效果显著;否则,回归效果不显著。

标准化回归系数检验:在具体的多元线性回归分析中,由于自变量 x1,x2,x3,…,xp所用的量纲不一致,数值的大小差异也往往很大,不利于在同一标准上进行比较。为了消除量纲不同和数量级差异导致结果不准确的影响,需要对样本数据进行标准化处理之后,求解各个自变量的标准化回归系数。制定样本数据标准化公式,如式(5)、式(6)所示。

综合检验:t检验无法消除产品设计参数量纲不同、数量级差异引起的结果不准确,标准化回归系数检验能弥补该不足。但标准化回归系数检验无法消除设计参数间自相关性造成的结果不准确,而t检验可以弥补此劣势。因此,综合以上两种检验方法,确定显著性综合检验值γi,如式(8)所示。

式中:μ—t检验的权重值;v—标准化回归系数的权重值,μ+v=1。

产品平台设计参数的划分时,通过设计参数与性能目标之间的显著性综合检验,得到各设计参数的显著性综合检验值。综合检验值表示设计参数对性能目标在回归分析下的综合影响程度。通过综合检验值γi与检验水准γ0比较,将产品设计参数划分为产品平台参数和可调节参数:设计参数γi≥γ0,表明设计参数xi对性能指标有显著的影响,应视为产品可调节参数;反之,视为产品平台参数。

3 应用实例

转向架是高速动车组的关键部件,建立转向架参数化产品平台具有重要意义。限于篇幅,以转向架关键部件车轴为例,验证所提方法有效性,其他部件如、电机、齿轮箱等类似。车轴设计中,能承受的轴重是最主要的设计性能指标,是保证列车运行的关键。然而,影响轴重的设计参数众多,哪些可以作为平台参数,哪些作为可调节参数,设计人员难以定量判断,往往凭经验判断。

根据《EN13104》标准[10],影响轴重(Q)的设计变量有车轮滚动圆直径(D1)、制动盘摩擦圆直径(D2),以及车轴结构参数:空心直径(d1)、轴颈直径(d2)、轮座直径(d3)、齿轮箱轴承座直径(d4)、齿轮座直径(d5)、轴身直径(d6)。动车车轴结构,如图1所示。

图1 高速动车组动车车轴结构示意图Fig.1 High-Speed EMU Motor Axle Structure Diagram

根据上述确定的设计变量,结合设计人员给定设计变量范围,如表1所示。通过正交试验设计的方法得到多组设计变量值,并计算得到相应的安全系数为1的理论轴重Q,如表2所示。

表1 车轴设计变量范围Tab.1 Axle Design Variables Range

表2 设计变量实验数据Tab.2 Experiments Data of Design Variables

利用Matlab软件进行回归分析,取显著性水平α=0.05,得到回归方程F检验结果,如表3所示。

表3 回归方程显著性检验结果-F检验Tab.3 Results of the Regression Equation Significance Test F Test

可知F检验值>F0.05(1,9),回归方程是显著的。结果表明设计参数与理论轴重之间的关系能够用多元线性回归进行分析。

在上述前提下,对各设计变量的回归参数进行检验,回归参数的显著性综合检验结果(μ=0.8,v=0.2),如表 4 所示。

表4 回归参数显著性综合检验结果Tab.4 Results of Comprehensive Test of Regression Parameters Significance

从分析结果中可得,在没有标准化回归系数检验的情况下,各设计变量的回归系数βi表现出极大的差异性。若以此作为划分设计参数的依据,平台参数只有一个,明显不合理,不符合产品平台设计目标。因此,为了消除此类设计变量间量纲不一致等因素对回归系数的影响,利用了标准化回归系数检验。从结果中可知,经过标准化回归系数检验,设计变量的标准化回归系数表现出一致性,符合工程实际的结果。依此得出,回归参数的显著性综合检验是产品平台设计参数划分的有效方法。

根据临界值t0.02(59)=2.2622,β^0=0.3,得综合检验临界值 γ0=1.8698。分析可得,设计参数划分结果,如表5所示。

表5 设计参数划分结果Tab.5 Results of Design Parameters Partition

车轴系列产品设计过程中,针对不同的轴重,可通过对轴重影响大的可调节参数的不同取值而不改变平台参数的取值来实现,减少设计参数的改变。在这里研究基础上,进一步研究可近似求得性能目标与可调节参数之间的定量计算函数式,快速定量化确定设计参数取值,进而缩短产品开发周期,降低产品成本。应用研究方法,开发的高速列车转向架产品平台快速设计系统已在国内某动车组主机厂得到应用。其中车轴快速设计系统界面,如图2所示。

图2 车轴快速设计系统界面Fig.2 Axle Rapid Design System Interfaces

4 结论

通过实例验证,运用回归分析的显著性综合检验法有效地解决了设计参数与性能目标间存在不确定关系的产品平台参数划分问题,并且有效地消除了量纲不同和数量级差异带来的不利影响,对于参数化产品平台的建立具有重要的实用价值。