新型高分子材料在煤层自燃防治中的应用

2018-07-19程麒龙

秦 建,程麒龙

(重庆中梁山煤电气有限公司,重庆 400052)

1 矿井概况及开采技术条件

1.1 矿井概况

中梁山南、北矿于1957年开始建井,1959年简易投产,两矿设计生产能力均为90万t/年,由于地质构造特别复杂,制约了产能发挥,现核定生产能力南矿为33万t/年,北矿为30万t/年。

矿井从业人员2050人,已累计生产原煤5580.6万t,预抽煤层瓦斯气约16亿m3,瓦斯、煤尘、火、顶板、水等灾害严重威胁矿井的安全生产,建矿以来共发生煤与瓦斯突出98次,煤层自燃93次。

1.2 煤层赋存条件

南、北矿含煤地层属二迭系龙谭煤组,煤层未出露地表,含煤地层平均总厚度为115 m,共含煤10层,煤层总厚度13 m,层间距0~30 m,其中可采煤层七层,局部可采煤层有一层,不可采二层;煤层倾角68°~72°,K2煤层不突出,作为保护层开采,煤质为1/3焦煤,发热量20.91~25.09 MJ。

1.3 地质构造、水文地质条件

中梁山背斜是矿区主体构造,属紧凑型直立褶曲,两翼基本对称,煤田南、北走向长23 km,井田下边界-20 m水平,西翼地质构造相对简单,东翼则十分复杂,除背斜轴部大断层外,背斜两翼分布着大小不等的断层和次生小褶曲,据统计小断层密度达1 374条/km2;水文地质中等复杂,地表无溪流、湖泊,平均涌水量167 m3/h,最大涌水量630 m3/h,最小涌水量45 m3/h。

1.4 矿井开拓、开采条件

矿井开拓方式为平硐+立井+暗斜井联合开拓,主平硐横穿煤系地质进入核部茅口灰岩,各水平运输大巷设在煤系地层底部的茅口灰岩中;正平硐标高+280 m,生产水平+210 m、+130 m、-20 m,采区走向长1 800~3 000 m,区段斜长70 m,石门间距300 m。采区内采用前进式开拓、后退式开采、全部陷落法管理顶板,采煤方法有伪倾斜柔性掩护支架、伪倾斜短壁、倒台阶。

1.5 矿井瓦斯赋存及抽采

矿区井田内瓦斯储量十分丰富,煤田内埋深1 500 m以浅面积256.46 km2内,瓦斯储量达406亿m3;生产过程中瓦斯涌出量大,绝对瓦斯涌出量为50~60 m3/min,相对瓦斯涌出量达150~200 m3/t;矿井建有永久瓦斯抽采系统,泵站设在南北风井,抽采管路从副井入井,分别连接290、130、-20水平;抽采巷布置在茅口灰岩中,现有抽采钻孔5 800个,流量80 m3/min,浓度38%;采取立体网格式、穿层、顺层预抽、卸压抽、空区抽、溶洞裂隙抽、分源抽等综合抽采。

1.6 防止煤层自燃发火

矿井主采煤层平均厚度3 m,煤种是长焰煤,属中热值,低硫、中灰分煤,煤层自燃倾向性属二类,发火期一般1~3个月,最短20天;K2煤层不易自燃,其余煤层均有自燃倾向性。矿井投产以来,煤层自然发火93次,因火灾封闭采煤工作面27处,损失煤炭资源230万t,造成直接经济损失上亿元。采取的防火措施包括:采空区预防性注浆,采后饱和性注浆,喷洒阻化剂,注阻化泥浆,采空区均压防火等技术[1]。

2 矿井煤层自燃防治系统

2.1 注浆管路系统

矿井建有一套黄泥注浆系统,该系统利用地面的黄泥浆搅拌站,将黄泥和水充分搅拌形成黄泥浆后,通过Φ108 mm钢管输送到井下注浆点和采掘工作地点。防火注浆工艺流程为:风井制浆站→风井至290 m副井井筒→290 m车场→290-140轨道斜井→140车场→140大巷→采煤工作面消火道→采煤工作面采空区。

2.2 注浆装备及泥浆质量

风井制浆站设置有2个清水池,2个泥浆池,安装有2台高压离心水泵,型号为100D45×4,流量85 m3/h,扬程180 m。高压离心水泵将清水打至山上,用高压水枪冲刷黄泥,产生的泥浆经引流槽进入泥浆池,一个池子向井下注浆,一个泥浆池备用,泥浆池内的泥浆通过搅拌机搅拌均匀,制作成水土比为6∶1的黄泥浆,泥浆通过漏斗进入管道流入井下。

生产过程中容易自燃煤层一般采用注浆防火,自燃煤层一般采用阻化剂防火,不易自燃煤层一般采用均压防火。

2.3 现注浆系统的缺陷

利用黄泥注浆系统进行工作面防火虽有一定的效果,但也存在严重的缺陷:一是由于泥浆输送距离远(最远处长达4 km),工艺复杂,黄泥浆水流失过多,造成效率低、成本高。二是地面冲刷黄泥,造成水土流失,破坏环境。三是黄泥注浆保水时间极短,泥浆干后,产生裂缝,容易脱落,煤炭经氧化后又复燃,往往反复多次燃烧,火情很难控制,发火隐患难以根治。

3 应用新型高分子材料防治煤层自燃

3.1 解决原有黄泥注浆系统缺陷的思路

一是在井下构筑注浆站,解决效率低、成本高的问题;二是采用高效的注浆材料,解决泥浆防火效果差的问题,而采用高效的注浆材料是井下构筑注浆站的前提和基础。因此,解决高效的注浆材料是解决原有的黄泥注浆系统缺陷的关键。

3.2 新型高分子阻化泥浆

MEA-1新型高分子材料为高分子防灭火阻化剂,以其取代原来低效率的黄泥注浆灭火,是我国新时期煤层自燃发火防治的新技术、新成果。

2013年南、北矿开始引进MEA-1高分子防灭火阻化剂应用技术。该技术为单料配方,即MEA-1高分子材料加水配制而成,该技术防灭火效果较好,但成本过高。为了降低成本,经过技术人员不断实验,改善配方,由单料配方(高分子材料加水)改为混合料配方,在高分子防灭火阻化水中加入适量的高岭土粉,质量比按高分子材料:高岭土泥粉:水=1∶100∶1 000的配比制成高分子阻化泥浆。MEA-1高分子材料具有强大的吸水性和长期保水能力,高岭土泥浆具有更高的黏稠性和渗透性,有效地堵塞了煤体较大的空隙裂缝,同时又有速凝、阻化、隔化、隔氧、降温、无毒无臭、无腐蚀性、附壁性好、综合成本低等优点。该高分子阻化泥浆具有MEA-1高分子防灭火阻化剂和高岭土泥粉的优点,比其他阻化材料具有更好的防灭火效果。

新型高分子阻化泥浆防灭火效果良好,综合性能比单料配方提高了3~4倍,而成本比单料配方降低3倍,施工方法也比较简单。

3.3 井下注浆泵站

根据矿井采区布置情况,在井下建立了2个注浆泵站硐室。每个注浆泵站砌筑一个3 m3搅拌池、安装一台DW-250型泥浆泵,经Φ50钢管将高分子阻化泥浆输送到注浆点,输送距离最远不超1 000 m。在井下建立注浆泵能较好地解决输送距离远、工艺复杂、泥浆水流失多、效率低、成本高等问题。

4 应用实例

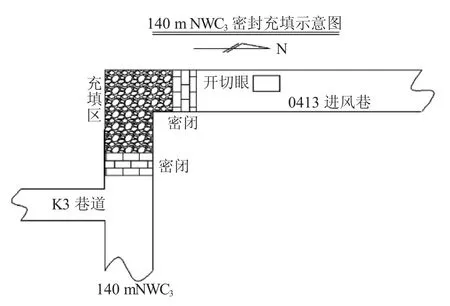

2013年1月13日,开采仅20天的0413采煤工作面,在其回风巷中发现CO浓度(质量分数)达到48×10-6,经排查,确认是进风巷距采煤面上出口21 m处顶板碎煤发热。于是,立即采取在顶板碎煤发热处打钻插管(3 m)灌注高分子阻化泥浆,至2013年1月16日,CO浓度降到了10×10-6;至1月20日,CO基本消失(如图1)。

图1 0413工作面发火隐患处置图

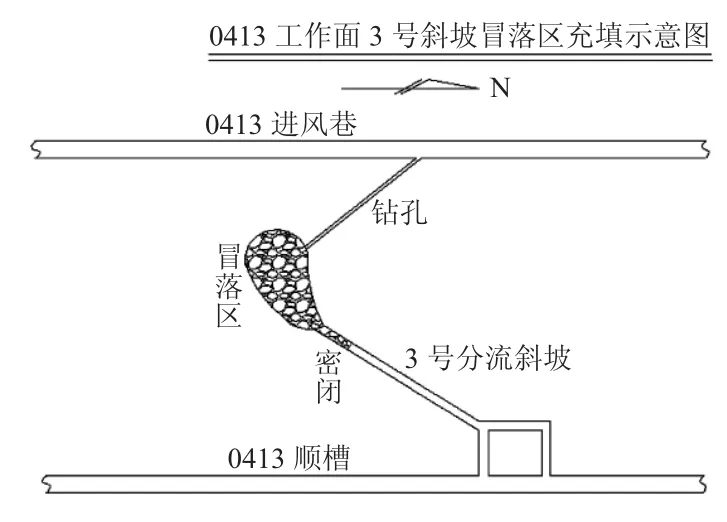

2013年10月21日,通过监测系统发现0413工作面3号斜坡回风流CO浓度(质量分数)达到28×10-6,烷稀浓度(质量分数)达到 47×10-6,乙烯浓度(质量分数)达到27×10-6,烷稀比达到1.7%,说明该斜坡遗煤已有自然发火的趋势。立即采取在进风巷施工下插钻孔向3号斜坡冒落区注高分子阻化泥浆(如下页图2),同时采取顺槽设置挡风帘控制采面风量,加快工作面推进速度等综合防治措施,至2013年10月30日,CO、乙烯、烷烯等气体基本消失了,说明该发火隐患已经消除,确保了0413工作面的安全回采。

5 新材料的应用效果

南、北矿引进MEA-1高分子防灭火阻化剂并进行注浆系统改造后,共消除发热点36个,消灭火区8个。矿井煤层发火率由6次/万t下降到0.3次/万t以下,工作面回采率由原来的80%上升到了87%;防灭火成本由原来的0.9元/t减少到0.4元t,取得了较好的经济效益和社会效益。

6 结论

应用新型MEA-1高分子材料配以适量的高岭土泥粉,加水后配制成的新型高分子阻化泥浆,具有凝成胶体迅速、吸水性强、保水时间长,附壁性好,渗透性强、无毒无臭、无腐蚀性和综合成本低等优点。采用新型高分子阻化泥浆对火区直接灭火效果好,对有发火预兆的地点进行注浆,能及时有效地将煤层自燃灾害消灭在萌芽状态,达到减少甚至消除煤层自燃灾害的目的。