卡车纵梁冲压成形回弹控制

2018-07-19张春雨

张春雨

(一汽解放汽车有限公司技术发展部冲压工艺室,吉林 长春 130062)

引言

纵梁是卡车的重要零件,其制造精度在整机性能中起到决定性的作用[1]。若模具结构、冲压工艺不合理会造成纵梁缺陷[2]。纵梁成形属于厚板冲压技术领域,纵梁制件属于U形件[3]。回弹使纵梁的加工尺寸不满足设计尺寸要求。因此通过控制回弹量保证纵梁的制造精度,进而实现对卡车性能的提高至关重要[4]。

1 冲压成形件的回弹现象

回弹,从本质上来说是板料因受力而产生的弹性变形在除去外力之后恢复为自然状态的现象。

一方面,板料在冲压成形后,塑性变形状态只存在于内外缘表层组织之中,而板料中心处的组织仍处于弹性变形状态,故当外部压力去除后,板料就会产生弹性回复,这种现象称为回弹[5]。另一方面,金属板材冲压成形时包含弹性和塑性变形,即使材料组织全部进入塑性状态,也会存在弹性变形消失的现象,同样会有回弹现象发生[5]。

2 影响回弹的主要因素

金属材料弹性变形的相关因素有很多,因此在冲压成形过程中影响回弹量的因素也很多,其主要因素为:

1)材料的机械性能。材料的机械性能决定了工件的回弹性能,回弹量与屈服强度σ和弹性模量E分别成正比与反比关系,即σ/E越大回弹越大。

2)相对弯曲半径。在其他条件相同时,相对弯曲半径大则回弹大。

3)弯曲角。冲压成形工件的相对弯曲半径一定时,弯曲角越大则参加变形的区域越大,弹性变形的总量增多,回弹量变大。

4)弯曲件的形状。U形冲压件的回弹量比V形冲压件小;复杂的弯曲件,一次弯曲成形,不同弯角越多,弯曲方向差异越大,彼此之间的牵制力越大,回弹量也越小。

5)模具间隙。在U形件冲压成形时,凸模与凹模之间的间隙直接影响到回弹量的大小。间隙较小时回弹小,间隙越大则回弹越大。

6)校正程度。在冲压成形工艺结束时进行校正,圆角处的塑性变形程度得到了加强,从而回弹量减少。

3 厚板冲压成形特性分析

卡车纵梁冲压成形工艺属于厚板冲压成形技术,相比于薄板,厚板冲压成形有以下特点:

1)材料力学性能差异。厚板具有屈服强度高、厚度一致性差、表面质量差及伸长率低等特点。

2)变形类型不同。厚板材料屈服强度高、伸长率低使其无法成形复杂的零件,成形方式主要以弯曲为主,工艺相对简单。

3)尺寸公差大。厚板的产品冲压成形时尺寸公差较大[6]。

4)模具间隙差异。厚板冲压成形时模具的凸模与凹模之间的间隙应适当放大。

4 卡车纵梁冲压成形时回弹量控制的具体方法

4.1 成形材料的选择

材料的屈服强度和伸长率是影响回弹量的本质因素,因此在选择纵梁冲压件的材料时,需要选择力学特性符合纵梁要求,且屈服强度小、弹性模量大的材料。

4.2 加工工艺的改进

卡车纵梁的材料一般为低碳合金结构钢,可以通过热处理来改变钢的力学性能。基于此特点可以在冲压成形工艺前先将工件进行退火处理,进行冲压成形后进行相应的热处理以恢复材料的力学性能。

工艺改进的另一种方法是校正工艺。在工件与模具贴合之后添加外部压力进行变形区的校正,使得卸载后拉力和压力的回弹趋势可以相互抵消一部分,进而减小回弹量。

4.3 冲压模具的改进

4.3.1 回弹补偿

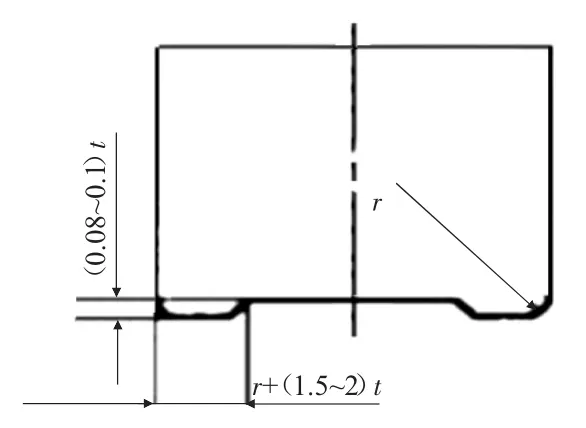

卡车纵梁属于U形工件,U形工件弯曲时,可根据工件的回弹量大小,在凸模两侧做出回弹角(图1)或将凹模底部做成弧面,使工件在冲压时产生局部弯曲,卸除外力之后,局部弯曲弧面会产生负回弹,从而补偿了圆角部位产生的正回弹,起到抑制回弹的作用。t为板材厚度。

图1 凸模回弹角

4.3.2 压力集中

卡车纵梁的材料厚度一般在4~10 mm,运用的是厚板冲压成形技术。故可将凸模作成如图2所示的形状,使冲压时的压力集中于角部,加大角部弯曲变形程度,工件塑性变形量增多,回弹减小。

4.3.3 凸凹模间隙

根据弯曲回弹的影响因素,知凸凹模之间的间隙可影响回弹量。凸凹模之间的间隙越小,冲压工件的回弹量也越小,因此应减小凹凸模之间的间隙,与此同时需通过提高模具的表面粗糙度和硬度来进行补偿。

图2 凸模改进

5 结语

本文简要介绍了卡车纵梁冲压成形的回弹现象,通过分析回弹现象的产生因素和厚板冲压成形的特点,提出减少工程应用时的回弹量的具体适用方法,从而提高卡车的承载力。