薄膜桥点火电阻器的制备与仿真

2018-07-17朱雪婷魏栩曼温占福王利凯

朱雪婷,魏栩曼,温占福,王利凯,张 铎

(1.中国振华集团云科电子有限公司,贵州 贵阳 550018;2.贵州振华电子信息产业技术研究有限公司,贵州 贵阳 550018)

火工品是将控制信息(或能量)转换为发火能量,激发火工药剂化学反应,以特定的序列传递与放大燃烧或爆炸能量,实现发火、起爆、做功或产生特征效应的一次性使用的器件、装置及系统的总称。薄膜桥点火电阻器是火工品的一种,作为一次性使用的元件在民用爆破、国防军事、航空等领域有广泛的应用和需求[1]。传统的薄膜桥点火电阻器主要采用的是磁控溅射法来制备薄膜桥,学者从薄膜桥的尺寸及结构方面对薄膜桥的发火性能进行了研究[2-5]。另外,对半导体桥点火电阻器的研究也较多,任炜等[6]制备了1 Ω及3 Ω半导体桥点火电阻器,其中3 Ω半导体桥点火电阻器的不发火条件为0.6 A、1 W、5 min,在28 μF、50 V作用下,发火时间为147 μs。杨贵丽等[7]以掺杂的多晶硅为材料,对含能材料半导体桥的发火特性进行了研究,并证明了半导体发火桥的发火存在电热发火、电爆发火和等离子发火三种情况。但对NiCr合金箔材料作为发火桥的研究较为鲜见,将这种结构稳定并具有已知特性的合金箔片采用先进的贴箔技术粘结在玻纤板上,并结合超精密光刻工艺形成电阻图形,预计此种薄膜桥点火电阻器具有长期稳定、无ESD感应的特点。本文采用NiCr合金箔材料,制备阻值为2 Ω±0.2 Ω的薄膜桥点火电阻器,通过试验测试和Ansys模拟仿真相结合对其发火等特性进行了研究。

1 试验

1.1 薄膜桥点火电阻器桥区的结构设计

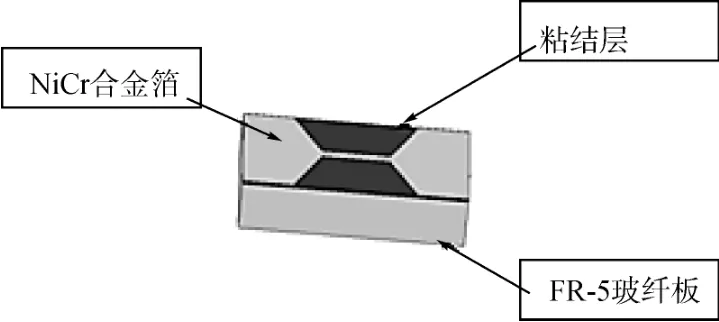

结合国内外常用的薄膜桥点火电阻器的电阻图形,设计了如图1所示的电阻图形。国内外采用的电阻图形多是折线型或是多根电阻并联形式[8-10],但由于这一类型的电阻图形在加工过程中容易断裂,致使发火失败,因此本文设计的电阻图形电极为蝶型,电阻桥区图形为直线型,采用这种设计的优点是电极采用蝶型,增加了散热面积,使发火时能量更好地集中在电阻桥的中心区域,提高点火成功率。

图1 薄膜桥点火电阻器电阻图形示意图Fig.1 Schematic illustration of the thin film bridge ignition resistor

1.2 薄膜桥点火电阻器的制备

制备的薄膜桥点火电阻器主要由三层构成,如图2所示。第一层为基板,选用FR-5玻纤板作为支撑电阻体的材料,因其导热系数较陶瓷基板低,可以使薄膜桥区在民用爆破点火过程中发火能量聚集,不易从基板流失;并且因基板具有良好的阻燃性能,可以保护电路不被破坏。第二层为粘结层,采用热压贴合工艺将NiCr合金箔牢固地贴于FR-5玻纤板上,可解决传统的胶水在热压过程中的流淌对NiCr合金箔造成二次污染的问题。第三层为电阻体层,以NiCr合金箔作为薄膜桥点火电阻器的电阻材料,电阻图形的制备采用光刻技术,通过匀胶、曝光、显影、湿法腐蚀,将电阻体图形成功地转移到玻纤板上。

1.3 试验测试

筛选出阻值为2 Ω±0.2 Ω的薄膜桥点火电阻器,分成两组,每组各10只,将其安装在利用电容放电并带有电流通断开关的测试板上,一个测试板可以安装10只薄膜桥点火电阻器,一组用于对不发火条件进行测试,另一组用于发火条件测试。试验过程为:(1)将直流电源与其中一组安装好薄膜桥点火电阻器的测试板相连,对其施加0.3 A的不发火电流,按下点火电路板上的发火开关,测其每一只电阻的阻值的变化量,若阻值无变化,未出现发火情况,说明该薄膜桥点火电阻器满足0.3 A不发火条件测试要求;(2)将直流电源与另一组安装好薄膜桥点火电阻器的测试板相连,对其逐一施加1.5 A的发火电流,按下发火开关后,应能看见明亮的火光出现,点火结束后,对每一只产品的绝缘电阻进行测量,若绝缘电阻值≥1 MΩ,说明该薄膜桥点火电阻器满足1.5 A发火条件的测试要求。

图2 薄膜桥点火电阻器结构示意图Fig.2 The structure schematic illustration of the thin film bridgeignition resistor

1.4 仿真模型

利用Ansys软件对薄膜桥点火电阻器进行电性能及热分析,首先定义材料属性,各材料的密度、导热系数、比热容、电阻率如表1所示。建立模型,FR-5玻纤板的模型是一个2 mm×1.2 mm×0.5 mm的长方体,薄膜桥点火电阻器的有限元模型如图3所示。

表1 材料属性表Tab.1 The table of material properties

2 结果与讨论

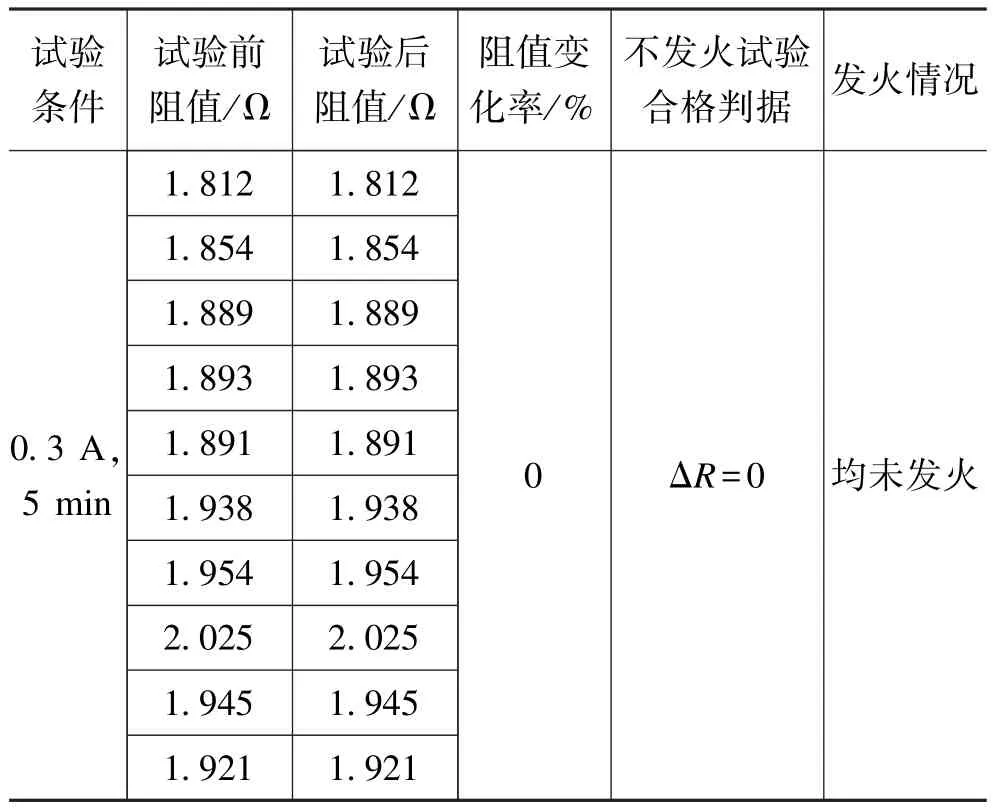

2.1 不发火试验

对其中一组样品进行不发火试验测试后,阻值变化率及发火情况测试结果如表2所示。从表2可看出,对全部样品进行0.3 A、5 min不发火试验后,阻值变化率均为0,均未出现发火情况,2 Ω±0.2 Ω的薄膜桥点火电阻器均通过了0.3 A、5 min的不发火试验测试。

图3 薄膜桥点火电阻器的有限元模型Fig.3 The finite element model of the thin film bridge ignition resistor

表2 不发火试验结果Tab.2 The results of no fire test

2.2 发火试验

对另一组样品进行发火试验后,绝缘电阻值测试结果及发火情况如表3所示。从表3可看出,对所有样品在1.5 A条件下进行发火试验后,所有样品均发出明亮火光,发火后薄膜桥桥区熔断,绝缘电阻值均≥1 MΩ,所有样品在1.5 A发火条件下,均通过发火试验测试。薄膜桥点火电阻器发火时的效果图如图4所示,从图中可明显看到发火时向四周飞溅的火光。发火后薄膜桥如图5所示,从图中可看出,薄膜桥点火电阻器桥区位置明显熔断,而薄膜桥的两端却依然保持完整,根据蝶形金属薄膜桥不同截面处的阻值[2]:

式中:R为电阻值,单位Ω;ρ为材料的电阻率,单位Ω·m;L为长度,单位mm;W为宽度,单位mm;d为厚度,单位mm。经分析可知薄膜桥的桥区位置的电阻值明显比薄膜桥两端的电阻值大,通电后桥区中心位置的电流密度最高,电能转化成热能也最高,NiCr合金箔膜层表面温升最快,形成能量聚集区,利于实现发火。

表3 发火试验结果Tab.3 The results of fire test

图4 薄膜桥点火电阻器发火效果图Fig.4 The picture of the thin film bridge ignition resistor firing

图5 点火后薄膜桥Fig.5 The thin film bridge after firing

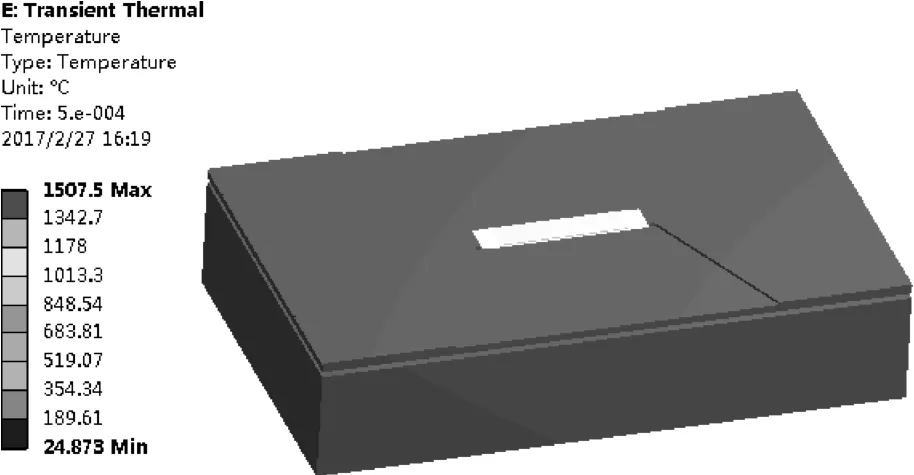

3 Ansys仿真结果与分析

对薄膜桥点火电阻器有限元模型施以1.5 A、0.5 ms激励的情况下,对其进行电性能分析及热分析。其电压分布图如图6所示。从图中可以看出电压最大值为2.836 8 V,根据欧姆定律,可计算出设计的电阻体阻值为1.89 Ω,这与实际做出的样品阻值相近。薄膜桥点火电阻器的温度场分布如图7所示,从图中可看出,薄膜桥桥区温度最高,可达1 507.5℃,NiCr合金材料的熔点为1 400℃,通电时桥区中心位置的温度足以将NiCr合金箔熔断。这一结果也充分验证了此种薄膜桥电阻图形设计的优势:电极采用蝶形有效增加了散热面积,使点火时能量更好的集中在薄膜桥的中心区域,提高点火成功率。

图6 薄膜桥点火电阻器电压分布图Fig.6 Voltage distributions of the thin film bridge ignition resistor

图7 薄膜桥点火电阻器温度场分布图Fig.7 Temperature distributions of the thin film bridge ignition resistor

4 结论

(1)采用NiCr合金箔制备的薄膜桥点火电阻器,满足0.3 A、5 min的不发火条件及1.5 A的发火条件要求。

(2)薄膜桥点火电阻器桥区位置的电流密度最高,电能转化成热能也最高,NiCr合金箔膜层表面温升最快,形成能量聚集区,利于实现点火。

(3)仿真结果表明,施加1.5 A的电载荷后,薄膜桥点火电阻器桥区的温度最高,可达1 507.5℃,保证了薄膜桥点火电阻器良好的发火能力,发火试验结果与仿真结果相互验证一致。