一体式再生燃料电池温度和热流密度非原位同步测量*

2018-07-14刘佳兴马重芳

罗 潇,刘佳兴,郭 航,叶 芳,马重芳

(北京工业大学 环境与能源工程学院 传热强化与过程节能教育部重点实验室,传热与能源利用北京市重点实验室,北京 100124)

0 前 言

一体式再生燃料电池将燃料电池和电解池合二为一,具有比分离式和综合式再生燃料电池更高的质量比能量和体积比能量。目前,对一体式再生燃料电池的研究主要集中在双效膜电极[1]、高效耐腐蚀极板[2]及扩散层[3]等领域,同时也包括了探究不同的温度、压力、湿度等工况对电池性能的影响[4-5],有关传热方面的研究报道比较少。XIAO等[6]建立二维、单相、非等温、耦合电化学反应的瞬态模型,研究了质子交换膜一体式再生燃料电池模式切换过程中电池内部的传热传质情况,并计算了氢气、氧气、水的质量分数,获得了电流密度、电池温度的分布。

一体式再生燃料电池内部温度、热流密度分布对电池性能有着重要影响。电池的工作过程是流体流动、质量传输、热量传递、电荷传输和电化学动力学的耦合,温度与电池内部发生的几乎所有传输现象都有直接关系[7]。测量温度的方法很多,热电偶、红外热成像技术、电阻式温度传感器被用来测量电池内的温度分布。汪茂海等[8]利用红外热成像技术,测量了质子交换膜燃料电池在不同运行工况下的温度分布,发现表面温度的分布不均匀是流道内流量分布不均匀所导致的。LEE等[9]在不锈钢基板上湿蚀刻流道,然后在流道的肋上制造了微型温度–电流–电压联测传感器,测量了质子交换膜燃料电池堆内不同电池的温度、电流和电压随时间的变化情况。BURHEIM 等[10]利用热电偶进行了非原位热测量,得到了20℃下一种质子交换膜燃料电池膜电极的热导率,提出确定施加负载后多孔传输层的热导率和接触热阻的方法。吴铄等[11]利用真空蒸发技术制作了温度–热流密度联测传感器,对被动式甲醇燃料电池内部温度和热通量进行了同步在线测量,得到了放电过程中温度和热流的变化趋势。上述三种方法已被用于质子交换膜燃料电池温度的测量。但在一体式再生燃料电池中,上述三种成熟的技术没有被用来进行温度以及热流密度的测量。一体式再生燃料电池中不同的热源情形会造成电池内部的温度和热流密度分布的差异,理解温度和热流密度的分布特性对于一体式再生燃料电池的热管理有着重要意义[12]。

直至目前,尚未见公开的文献报道对一体式再生燃料电池内部的温度、热流密度及局部表面传热系数进行研究。因此,有必要通过实验的方法,获取一体式再生燃料电池内部局部表面传热系数。由于现场测量时,电池内部产生的液态水会使薄膜传感器失效。而且相对于在线研究,离线研究使得被测组件的特性可以被更为直观地了解。本文通过非原位实验,利用自制的薄膜传感器,测量不同气体预热温度下一体式再生燃料电池内部局部温度和热流密度,从而计算获得一体式再生燃料电池内部的局部表面传热系数。

1 实验系统

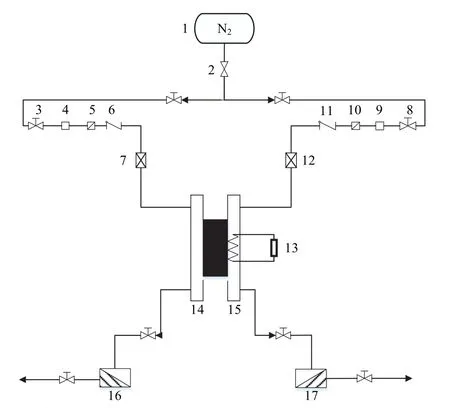

1.1 一体式再生燃料电池实验系统

实验系统主要包含以下3个部分:一体式再生燃料电池、物料供给部分、数据采集部分。本实验使用的膜电极有效面积为5 cm × 5 cm;流场板为厚度2 mm的致密钛板,流道结构为蛇形流道,流道宽为2 mm,深为2 mm,脊宽为2 mm。实验时在氢电极端板右侧圆孔内放置加热棒对电池内部进行局部加热,左侧圆孔内放置 PT100铂电阻监测电池的温度。氢气侧通入氮气,流量为208 mL/min,氧气侧也通入氮气,流量为104 mL/min。

图1 一体式再生燃料电池实验系统Fig. 1 Unitized regenerative fuel cell experiment system

1.2 薄膜传感器

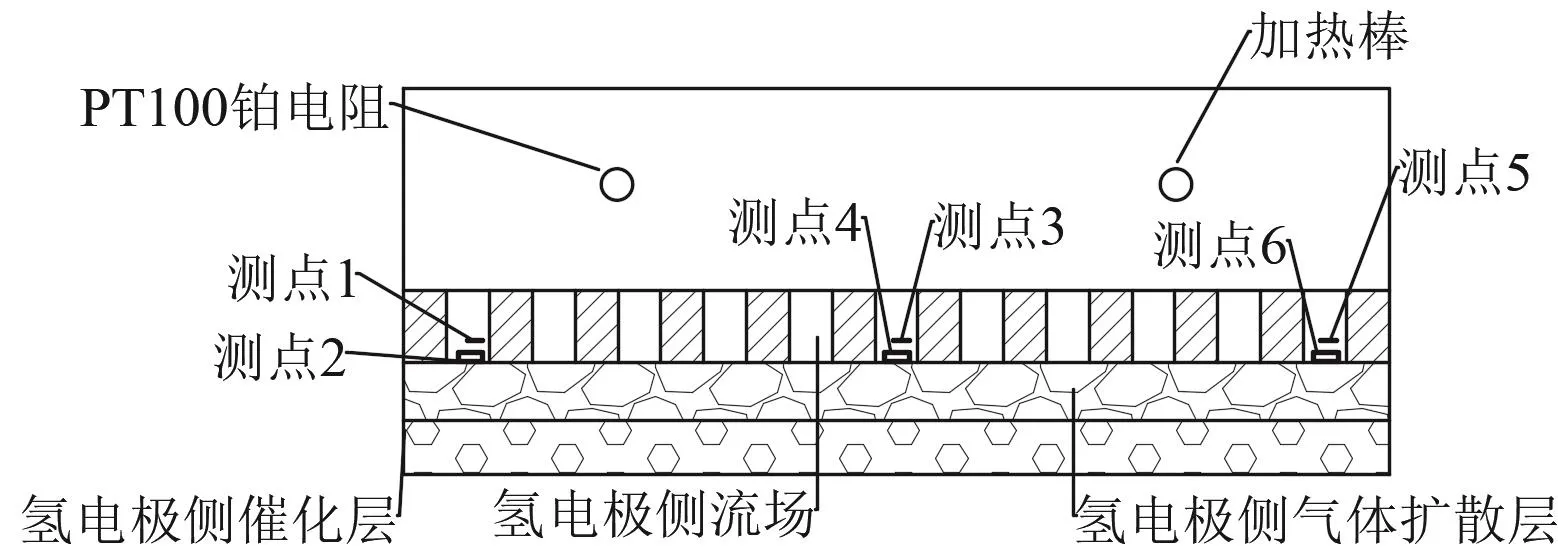

实验采用真空蒸发镀膜技术制作的薄膜传感器[12],该传感器可以实现温度和热流密度的同步测量,传感器如图2所示。薄膜传感器的电极材料是纯度为99.999%的铜和镍,金属薄膜厚度为0.1 μm。热阻层材料为二氧化硅,厚热阻层厚度为0.8 μm,薄热阻层厚度为0.2 μm。补偿导线采用与电极材料对应的纯铜丝和纯镍丝,直径均为0.2 mm,然后用导电银胶完成引线粘接。传感器在燃料电池内部的布置如图3所示。在氢电极侧流道内上、中、下游各布置了1个薄膜热电偶,分别记为测点1、测点3、测点 5,测量流道内气体温度。气体扩散层表面布置了3个薄膜传感器,分别记为测点2、测点4、测点6,测量气体扩散层表面的温度和热流密度。

图2 薄膜传感器实物图Fig. 2 Physical map of thin film sensor

图3 传感器在电池中的布置图Fig. 3 The location of sensors in unitized regenerative fuel cell

2 实验结果与讨论

2.1 传感器的选择

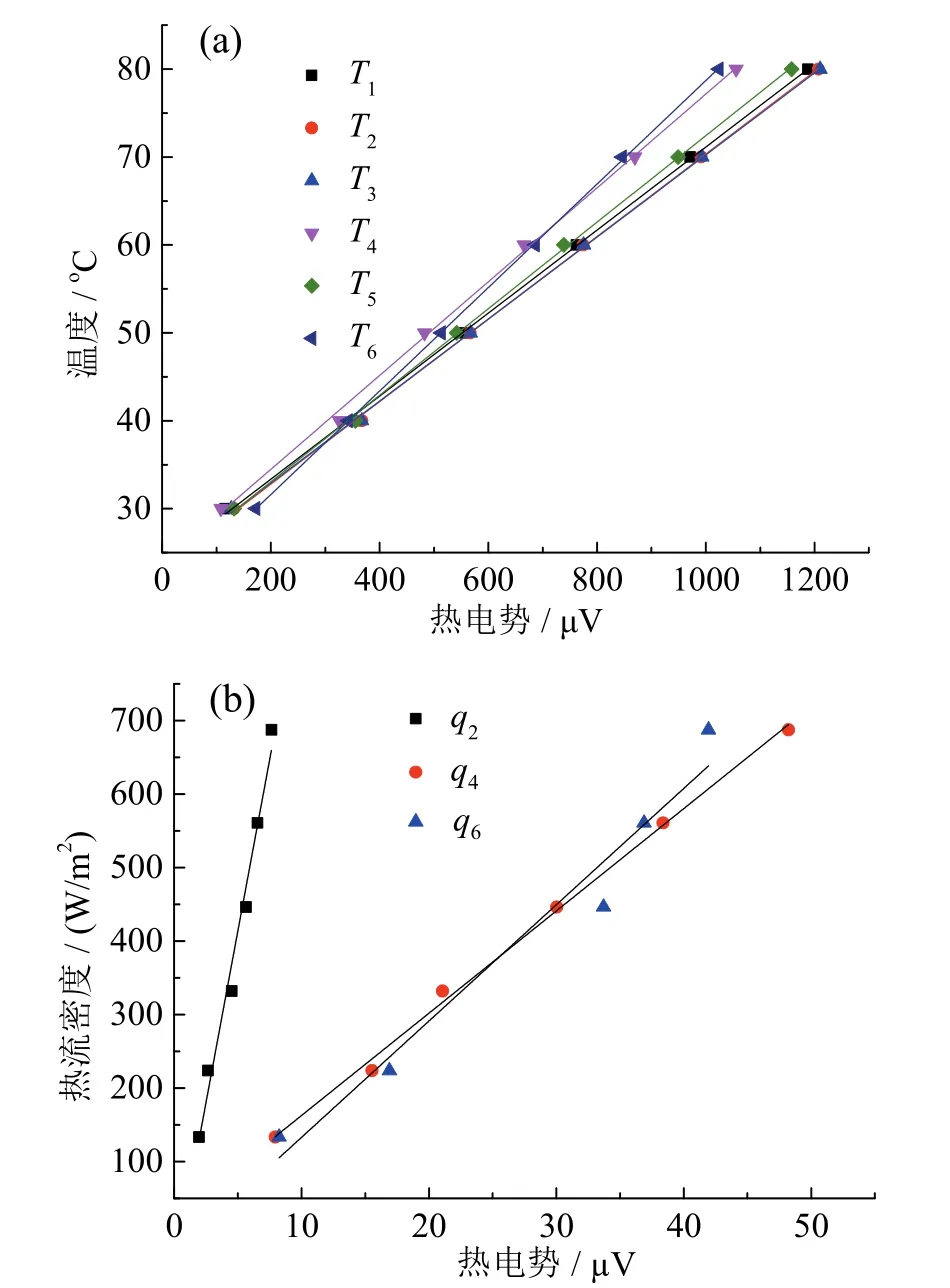

本文选取了3个薄膜传感器和3个薄膜热电偶放入电池进行温度和热流密度的测量。先对 6个传感器的温度测量单元进行标定,其对应的相关系数分别为0.999 70、0.999 81、0.999 77、0.999 34、0.999 76、0.999 95;然后对3个薄膜传感器的热流密度测量单元进行标定,其对应的相关系数分别为0.978 70、0.996 74、0.953 80。标定结果如图4所示。表1给出了传感器标定结果的拟合公式。

图4 薄膜传感器标定结果Fig. 4 Calibration results of thin film sensors

表1 薄膜传感器标定结果拟合公式Table 1 Fitting formula of the calibration results of thin film sensors

2.2 不同气体预热温度下燃料电池非原位实验研究

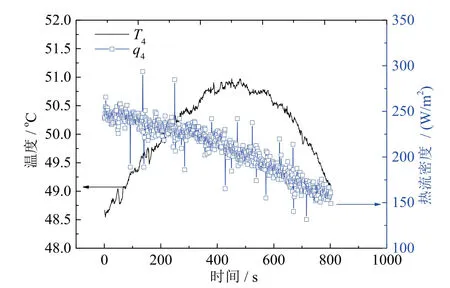

图5是气体预热温度30℃、电池加热温度50℃时,测点4的温度、热流密度随时间变化的曲线。温度呈现出先上升后下降的趋势,这是电池加热方式造成的。当加热棒处温度已经达到50℃时,由于存在温度梯度,铂电阻处的温度没有达到50℃,因此各测点的温度还会继续上升超过50℃。当铂电阻处的温度达到50℃时,会控制加热棒停止加热,电池内部温度开始下降。热流密度整体上呈现出了下降的趋势,这可能是随着时间的变化,气体扩散层和流道内气体的温差减小,造成了热流密度的降低。

图5 气体预热温度30℃时,测点4热流密度和温度随时间变化曲线Fig. 5 Curve of heat flux and temperature versus time of point 4 at 30°C

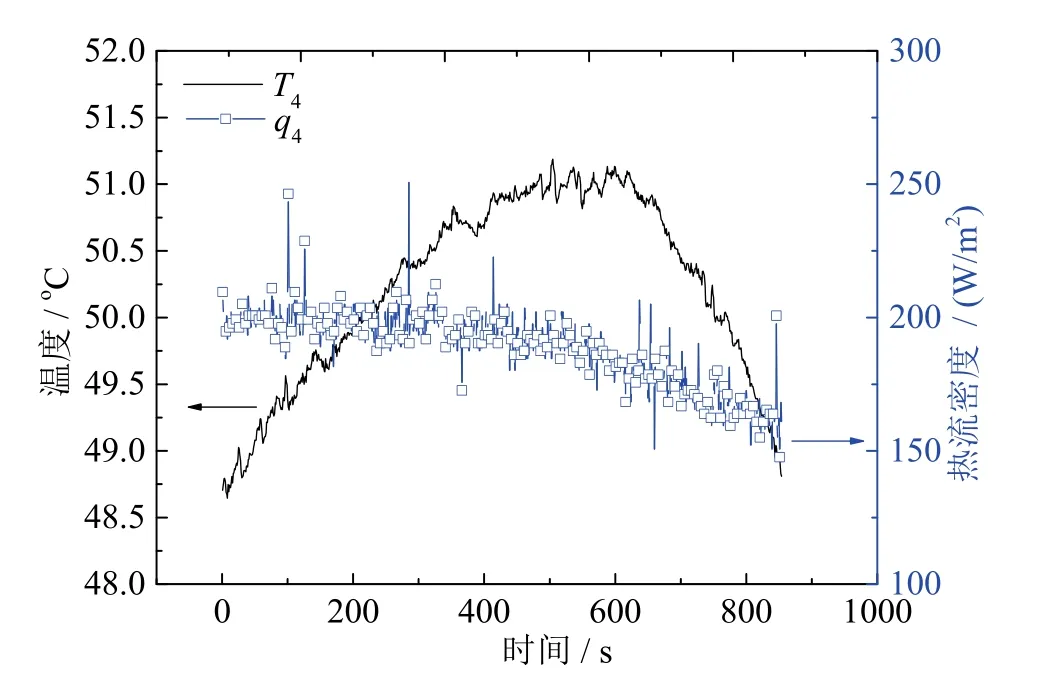

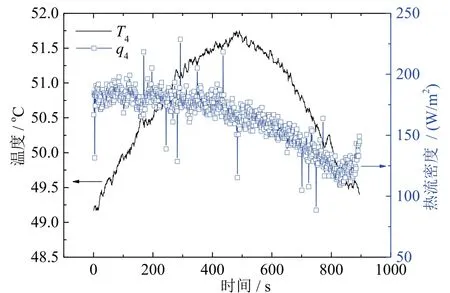

图6和图7是气体预热温度分别为40℃和50℃时,测点4的温度、热流密度随时间变化的曲线。结合三张图可以看出,随着气体预热温度的升高,测点4能达到的最大温度接近51.75℃。热流密度值随着预热温度升高而降低,50℃时,热流密度的最小值接近100 W/m2。随着气体预热温度升高,流道内气体和气体扩散层表面的温差减小,因此热流密度值也降低。40℃时,在500 s前就已达到设定温度停止了加热,因此热流密度随时间的变化率要分别低于预热温度30℃和50℃时的变化率。

图6 气体预热温度40℃时,测点4热流密度和温度随时间变化曲线Fig. 6 Curve of heat flux and temperature versus time of point 4 at 40°C

图7 气体预热温度50℃时,测点4热流密度和温度随时间变化曲线Fig. 7 Curve of heat flux and temperature versus time of point 4 at 50°C

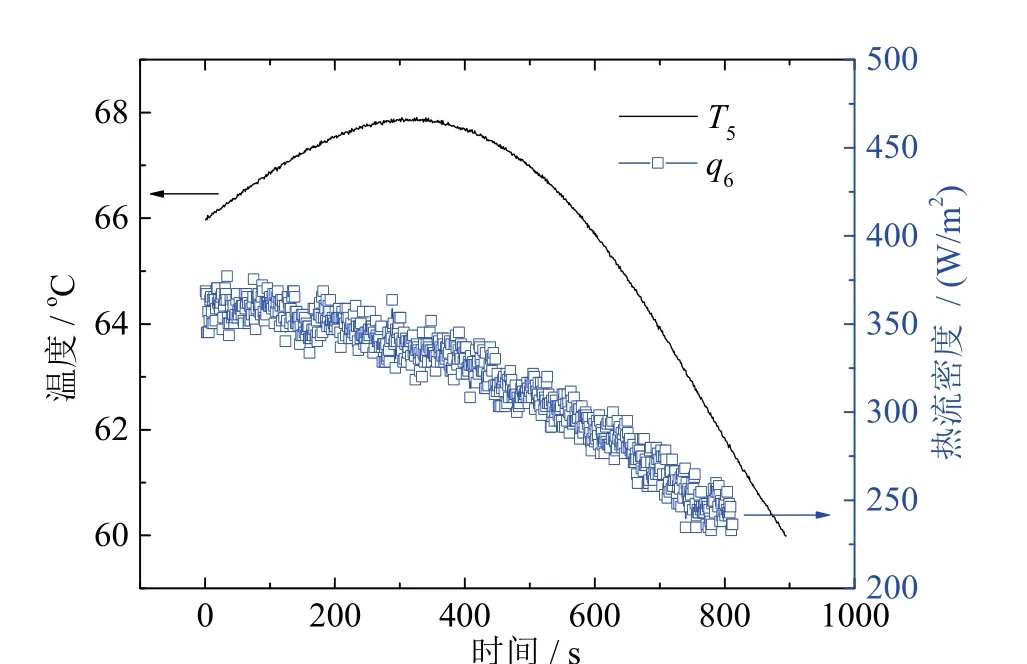

当气体预热温度为50℃时,测点6的热流密度以及测点5的温度随着时间变化的情况如图8所示。测点5更靠近加热棒处,因此,测点5的温度最高。当气体预热温度为50℃时,测点6的热流密度要高于测点4的热流密度。这是因为下游处的温度梯度虽然小于中游处,但下游处流道内气体和气体扩散层表面的温差比中游处大,因此测点6的热流密度要高于测点4的热流密度。相同气体预热温度下,流道内气体和气体扩散层内的温差对换热量的影响要大于温度梯度对换热量的影响。随着时间的推移,流道内气体和气体扩散层表面温差减小,测点6的热流密度也呈现出了下降的趋势。

图8 气体预热温度50℃时,测点6热流密度及测点5温度随时间变化曲线Fig. 8 Curve of heat flux of point 6 and temperature of point 5 versus time at 50°C

通过测量得出测点 1、测点 2的温度,以及测点 2的热流密度,根据式(1),可以计算出测点 2的表面传热系数h:

其中,q为通过测点2的热流密度,W/m2;Δt为测点1和测点2的温度差,即流道内气体和气体扩散层表面的温度差,K;h为测点2的表面传热系数,W/(m2·K)。

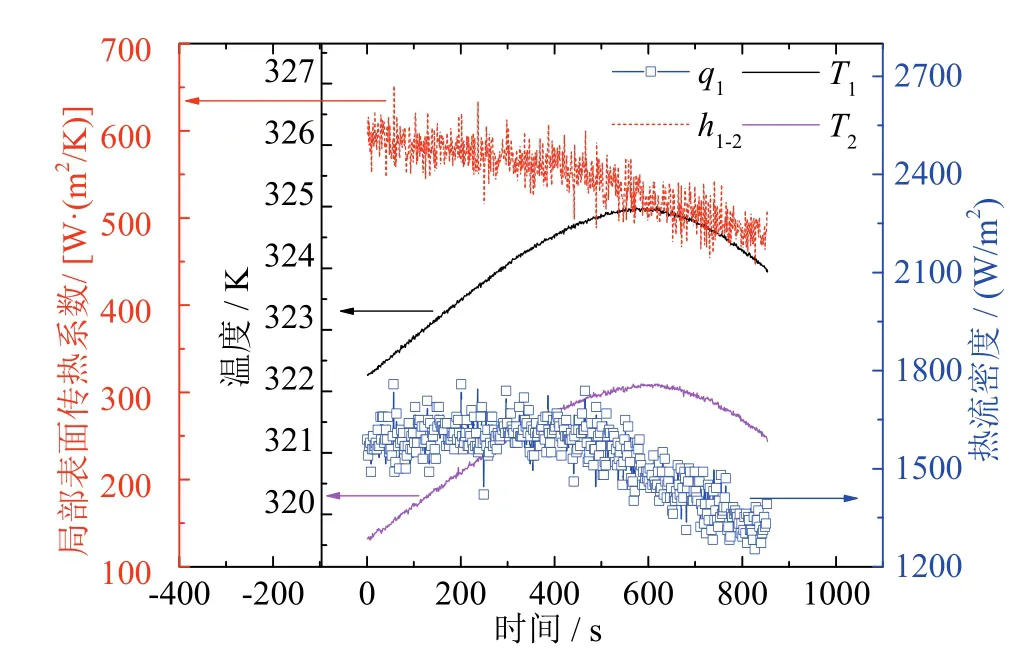

图9和图10分别给出了气体预热温度为30℃和40℃下,温度、热流密度和局部表面传热系数随时间的变化情况。测点1和测点2之间的温差始终在3°C左右,即流道内的空气和气体扩散层表面的温差始终在3°C左右。由图中可以看出,表面传热系数h随着时间的推移逐渐减小。在30℃时,表面传热系数h的值在 450~750 W/(m2·K) 之间;40℃时,表面传热系数h在 450~650 W/(m2·K) 之间。气体预热温度的升高对表面传热系数的影响不大。

图9 气体预热温度30℃时,温度、热流密度、局部表面传热系数随时间变化曲线Fig. 9 Curve of heat flux, temperature and local heat transfer coefficient versus time at 30°C

图10 气体预热温度为 40℃时,温度、热流密度、局部表面传热系数随时间变化曲线Fig. 10 Curve of heat flux, temperature and local heat transfer coefficient versus time at 40°C

3 结 论

采用自制的薄膜传感器对一体式再生燃料电池进行了非原位实验研究。结果表明:

(1)自制薄膜传感器的温度测量单元和热流密度测量单元的线性度好,能满足实验的要求。

(2)靠近加热棒处的温度最高,热流密度最低。相同的气体预热温度下,流道内气体和气体扩散层内的温差对换热量的影响要大于温度梯度的影响。

(3)在不同的气体预热温度下,流道内空气和气体扩散层表面的温差始终维持在 3℃左右,温差的减小会使得热流密度呈现出下降的趋势。根据测得的温度和热流密度,计算出了气体扩散层局部表面换热系数。气体预热温度的升高对表面传热系数的影响不大。