履带式采伐剩余物翻转运输车虚拟设计及运动仿真1)

2018-07-13马晓波董希斌曲杭峰阮加甫王智勇

马晓波 董希斌 曲杭峰 阮加甫 王智勇

(森林持续经营与环境微生物工程黑龙江省重点实验室(东北林业大学),哈尔滨,150040)

林间剩余物是指以木材生产为主的森林经营和生产过程中产生的林木剩余物,包括森林采伐和造材剩余物、加工剩余物、森林抚育和间伐剩余物等。在森林生长全过程中,除了树干用于木材加工以外,其他都属于剩余物[1]。采伐剩余物主要由两部分组成,一是枝丫和树头,二是伐根。全国每年可收集的采伐剩余物产量巨大,这些剩余物如不有效地快速回收,不仅会造成资源的巨大浪费,而且还极易引发森林病虫害和火灾。这其中枝丫所占比重最大,可利用价值也较高,对其回收利用显得尤为重要[2]。目前国内外用于林间作业的运输装置主要有钢丝绳式、抓钩式、自装式、索道式等几种,且多用于大规模集材运输。对于小规模剩余物收集运送,应解决传统运输装置体积庞大、结构复杂等问题,并保证良好的通过性和灵活性,因此设计简易小型履带式翻转运输车具有非常重要的意义[3]。

1 运输车系统方案

1.1 虚拟样机技术简介

虚拟样机技术是用来替代真实的物理样机(模型)的技术。在常规的产品开发过程中,物理样机模型是验证设计思想、选择设计产品、测试产品的可制造性和辅助产品展示的。虚拟样机需要具备上述功能,可以用来测试产品的外形和行为,并能用于进一步的系列研究。另外,对于颜色、外形、美学、舒适性等物理样机的特性也应包含于虚拟样机技术。

虚拟样机可以理解为代替实际物理产品的计算机数字模型,可以对产品的全寿命周期,如设计、制造、维护等进行分析和测试,以上过程即为虚拟样机技术。虚拟样机技术涉及机械、电子、计算机图形学、系统建模技术、协同仿真技术、虚拟现实技术等多个领域,模拟在真实工作环境下系统的运动学和动力学特性,并根据仿真结构优化系统,为物理样机最终的设计制造提供参数依据。

UG是一款集成化的系统性软件,拥有强大的应用工具,可以对产品进行设计、分析、出图、加工和数控等,实现产品的一体化虚拟研发,优化产品性能和提高研发效率,在虚拟样机技术中应用广泛。

1.2 运输车系统结构组成

枝丫等作为采伐剩余物的重要部分,面对山间林区复杂多变的地势环境和道路不便,其运输手段和过程需要面临一系列问题。为保证剩余物运输车在尽可能大的条件下得到应用,需具备几点关键技术性能:

①在恶劣路面顺利高效作业的能力,尤其大坡度、松软等地面;②较强的通过性,克服坑洼、伐根等其他类障碍物影响;③作业范围广,运输车小巧灵活,行动方便,作业连续性高;④运输效率高,在满足缩小空间占用的情况下保证运载量;⑤良好的经济性,包括运输车的制造成本和使用维护成本。

根据以上原则性要求,运用UG对该剩余物运输车进行结构性创新设计。运输车由驾驶室、动力系统、变速传动系统、履带式行走机构、液压式翻转系统、后行走机构等部分组成(见图1)。驾驶室参考于普通轻型货车的成熟结构,选取的目的是保证驾驶工作人员的安全性和作业舒适度,建模时只以简单结构表示出。动力系统和变速传动系统为整车动力的产生和传递提供稳定的输出,保障车辆工作运行的可靠和高效。履带式行走机构选取为小型橡胶履带底盘结构,能够在优先轻量化的前提下大幅度提高整车动力性和通过性[4-5]。翻转机构采用液压驱动式,连接前后两分段车架,涉及到简易四杆机构和翻转梁的机械结合,通过二者的联合作用促使后段车架实现翻转动作。运输车主要参数见表1。

图1 履带式剩余物翻转运输车

表1 运输车主要参数

运输车工作时,首先在林间复杂环境下停稳后,后段车架打开呈展开状态,随之工作人员开始装载枝丫等剩余物,然后经捆绑约束开始运输作业。到达指定目的地卸载,后段车架在翻转机构翻转力的作用下最终回收,期间在履带式行走机构强大的动力性和通过性支持下开往下一运输地,实现运输过程的连续性,保证作业高效进行。

1.3 结构特点与工作性能

设计履带式剩余物翻转运输车,目的就是要解决林间复杂地形条件下剩余物运输困难和效率偏低的问题。通过对履带式运输车几点关键技术性能的阐释,明确了运输车的设计理念和原则,在研究过程中利用创新性的设计和结构优化理论来实现目标。

①履带式剩余物翻转运输车选取小型橡胶履带底盘结构,区别于其他专用运输车等采用的一般二类底盘,将发动机和变速箱等动力系统合理布置在履带底盘上,使整车结构紧凑运行更灵活。其次,履带行走机构解决了山地大坡度或其他极端恶劣环境下的正常通行问题,具有足够的强度和刚度、结构合理和良好的行进及转向功能。无论是农林机械或是工程机械中,其特点和优势突出,故得到了较为广泛的应用,是本运输车设计引入的意义所在[6-8]。

②液压系统是构成翻转装置的主要驱动要件,液压缸固定在前段车架上通过四杆传动机构将翻转力传递给后段车架。因而此后段车架设计的较为轻便,结构也相对简化许多,解决了运输车在林地内行进作业时面临的移动空间相对较小的问题。

③运输车后行走机构选用技术成熟的常规后桥结构,保证运输车足够的通过性,且生产成本较低。同时,由于其已得到广泛应用,后续的维修保养过程可节约成本,提高经济效益。

2 翻转机构三维建模与工作原理

翻转机构是运输车在林间复杂环境尤其是运行空间狭小和难以转弯掉头等情况下进行高效作业的重要保证,承担着后段车架展开和翻转的任务,使两项主要动作安全可靠,其结构和各组成部分如图2所示。

图2 翻转机构

2.1 翻转机构

翻转机构承担着后段车架满载时展开和空载时翻转两项任务,需由各组成结构之间相互配合共同动作完成,包括对液压驱动系统起承载作用的前段车架、驱动液压缸、助力臂、直推臂、翻转支撑梁、后段车架及其相应的后部总成。

翻转机构主要基于四杆机构的运动原理实现运输车后段车架的回空翻转动作,其中固定在前段车架上的液压缸经取力器取力后向翻转机构输出动力,动力经由助力臂、直推臂逐级传递至翻转支撑梁,翻转支撑梁焊接在后段车架的前端下部,从而使后段车架随之共同动作。驾驶员通过操纵液压控制系统控制驱动液压缸的伸缩状态,最终实现运输车后段车架的展开和翻转两项动作,满足作业要求,达到设计目的。

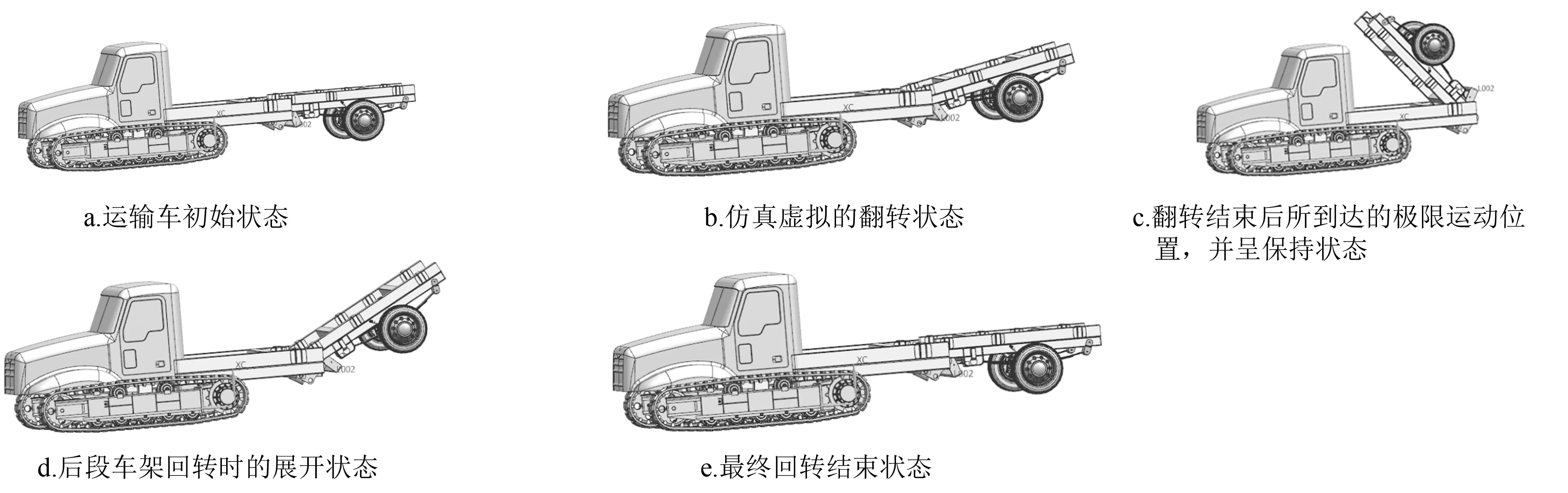

2.2 翻转机构工作过程

翻转机构工作时全过程如下:①运输车空载行驶到林间作业区,停稳准备。②操纵液压控制系统,驱动液压缸的活塞缩回,带动助力臂、直推臂运动牵引翻转支撑梁回转,后段车架呈展开状态。③装载枝丫或其他采伐剩余物,完成收集整理、捆扎固定工作,保证运载量要求。④履带式行走机构的应用可有效应对林间复杂地形地势环境,顺利通过伐根等障碍物,实现稳定行驶。⑤运输车到达目的地,进行枝丫等剩余物卸载工作后,控制系统驱动液压油泵供油,使液压缸再次工作,活塞缓慢伸出,推动助力臂,直推臂运动驱使翻转支撑梁旋转,完成翻转动作,后段车架呈翻转收合状态。

至此,属于翻转机构的动作已全部完成,呈收合状态的后段车架充分减小了运输车的运行空间,大大提升其灵活机动性能,接下来工作人员就可以便捷前往下一目的地进行作业,保证运输和生产效率。

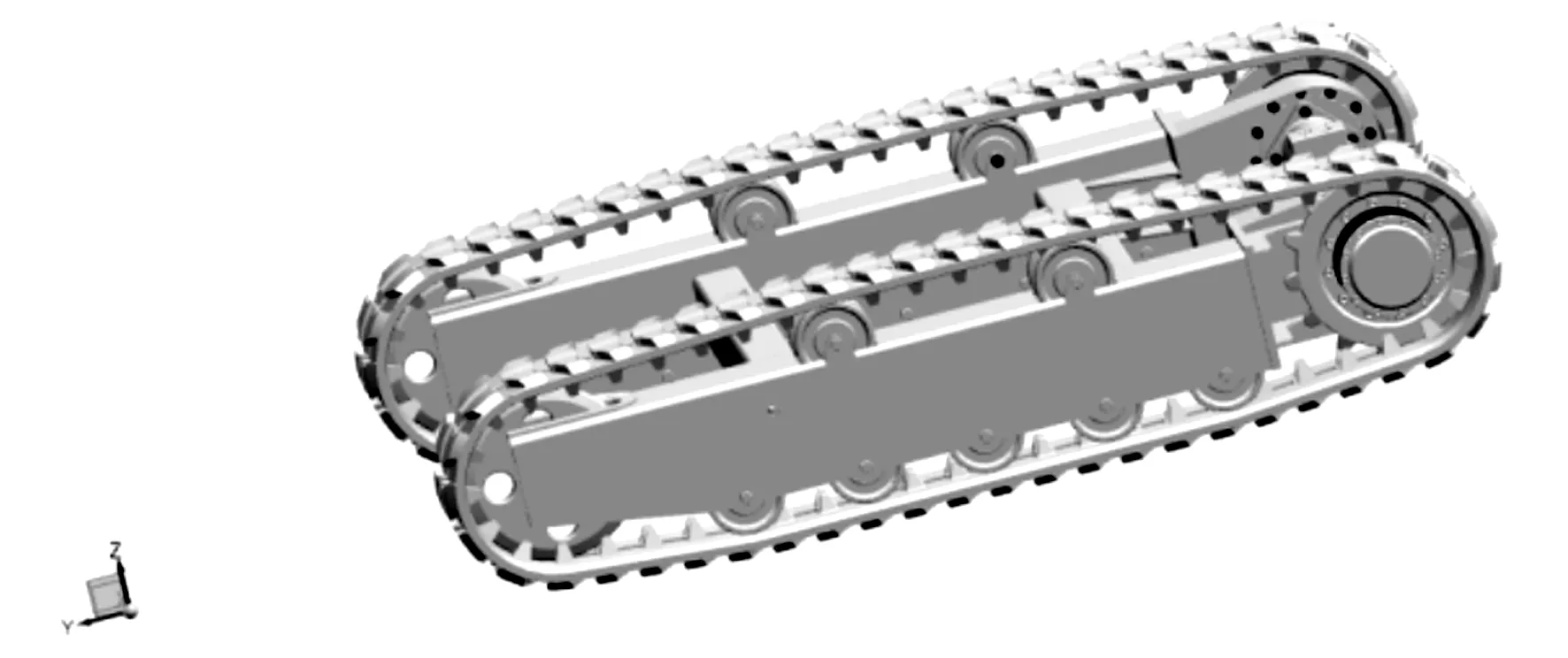

3 运输车履带式底盘三维建模

由于运输车要在林区内频繁往返穿行移动,整车需灵活轻便,对机动性能有较高的要求,能够克服林间各种障碍物的影响。因此,运输车选取小型橡胶履带式行走机构,其噪音较低,具有较强的承载能力和牵引能力,林间作业时可充分发挥其高通过性能优势。机构如图3所示。

运输车底盘在空间布置和组成结构上具有较高的要求,其主要尺寸参数满足林间客观条件,取力器、液压油泵、液压管路、液压阀等(图中均不可见)的位置选取保证空间结构的合理性,且为后续运输车高效作业创造条件。液压油缸则通过油缸支座安装在车架横梁上为翻转机构提供所需动力[9-10]。

图3 运输车履带式底盘

4 虚拟设计及运动仿真

运动仿真是UG NX中的主要模块,其强大的功能可以对复杂的三维机构装配零件建立一系列不同的运动分析方案,进行机构的运动干涉分析,跟踪零件的运动轨迹,分析机构中零件的位移、速度、加速度、作用力、反作用力和力矩等。分析结果有助于对设计进行优化和调整[11]。

利用UG/Modeling的功能,分别对组成运输车的各零部件建立三维模型,并通过装配命令进行虚拟装配。UG的装配功能提供多种配对方式,装配时通过选择合适的方式将各零件按照实际情况进行组合,消除零件之间的干涉,构建完整的机构模型[12-13]。

利用UG/Motion的功能,给三维实体模型的各构件赋予相应的运动学属性,包括对运输车全模型进行连杆和材料属性设置,并在各个构件之间建立一定的联系,把相邻的构件以各种运动副连接加以约束,构建起完整的运动仿真模型。运输车翻转机构运动仿真中对整个可动机构共赋予了11组运动副,其中固定副1组,将机构中的底盘同地面固定;滑动副2组,分别是左侧活塞液压缸和右侧活塞液压缸;转动副8组,剩余所有杆件之间的连接,在实际中这些构件间均为铰链连接,设置为转动副,与真实机构完全一致。

完成连杆与运动副设置,还需要对机构添加合理的运动驱动。根据运动方案,该运动仿真通过2组分段函数(step函数)实现驱动。

分段函数的表达式为:

step(x,x0,h0,x1,h1)。

式中:x为自变量,可以是时间或时间的函数;x0为自变量初始值;h0为自变量x0对应的函数值;x1为自变量结束值;h1为自变量x1对应的函数值。

step函数方程定义

式中:α=h1-h0;Δ=(x-x0)/(x1-x0)。

step函数是可以相加的,通常情况下机构运动仿真中step函数都是运用多个函数组合或嵌入完成的。因此,将驱动加载与于对应的运动副,加载的组合分段函数如下:

左侧液压缸伸缩为step(t,5,0,20,200)+step(t,25,200,40,0);

右侧液压缸伸缩为step(t,5,0,20,200)+step(t,25,200,40,0)。

上述组合分段函数中:t为自变量时间(s)。

运输车运动仿真模型已经建立,接下来进行运动仿真分析。设置运动仿真时间为40 s,步长1 000,步长设置和时间设置具有一定的比例关系,用来控制仿真动画精细程度,然后点击“确定”,UG解算器对模型进行检查与解算。如果无误则输出仿真结果,若错误则显示信息对话框,需对模型进行一定调试,再继续解算。最后,根据动画或图表等多种仿真结果输出形式,可对模型进行相应修改和优化设计。运输车翻转机构运动仿真各状态实时效果参见图4。在实际中运动是由2个液压缸和1个液压马达驱动进行的,仿真模型中设置了相应的原动件和跟随的从动件。运输车的状态按照动作时间顺序可以分为初始状态、翻转状态、翻转保持、展开状态,最后回到初始状态。运动仿真全过程用时40 s,后段车架的位移、速度、加速度曲线如图5、图6、图7所示。

图4 运输车工作仿真效果图

图5 X轴后段车架位移、速度、加速度曲线

5 结束语

履带式剩余物运输车的研究,充分考量了当前林业发展的趋势和需求,对我国林间剩余物资源的有效收集利用乃至整个行业的发展都具有一定的意义。在研究中,针对已有运输设备的不足方面进行了结构性创新,在林业机械中引入了工程机械行业的履带底盘,扩大了运输车的使用范围,提升了环境适应性,尤其是不良地势地表和大坡度条件下的作业能力。翻转机构的选择有效缩减了运输车整体运行所占的空间,提升其转弯动作时的机动灵活,为农林机械的研究发展提供更多可能性。

通过UG强大的实体建模与虚拟装配功能建立了履带式翻转运输车的三维实体模型,并利用UG/Motion模块对模型进行运动仿真,有效解决了各机构之间的约束配合以及运动合理性问题。基于UG的运输车虚拟样机设计优化了方案,为后续的深入研究和专业探索提供了良好基础。

图6 Y轴后段车架位移、速度、加速度曲线

本研究基于虚拟样机技术研究履带式采伐剩余物翻转运输车,充分发挥其自身优势,节省了传统理论模式下大量物理样机测试和反复设计改进的工作,进而提高了研发效率,显著缩短了研发周期。

图7 Z轴后段车架位移、速度、加速度曲线