开式通风冷却磁悬浮高速永磁电机设计及性能分析

2018-07-13

(南京磁谷科技有限公司)

0 引言

由于高速电机性能优异,可以大大减小应用机组的体积,在高速机床、透平机械、微型燃气轮机等领域具有广阔的应用前景[1-5]。可用于高速领域的电机类型有很多,以表贴式永磁电机(SPM)为代表的高速永磁电机(high speed permanent magnet motor,HSPMM),在高速领域的应用相对较多[6]。

高频电磁场和高速旋转的转子使高速电机电气损耗和机械损耗的计算比普通电机更复杂[7],各部分损耗的比例关系也不同于低速电机,因此选择合适的冷却方式非常关键。

本文针对一台基于磁悬浮轴承的、开式通风冷却高速永磁电机,对其关键部分的计算和设计进行了研究,并利用电磁有限元验证了其电磁性能,利用三维温度场流体场耦合模型计算了其温度场分布,最后通过试验验证了计算和设计的准确性,为研发轴向通风、开式冷却的高速电机积累了一些经验。

1 高速永磁电机设计

高速永磁电机与常规低速永磁电机相比,其区别主要有以下几个方面:

1)高速电机转子旋转速度通常大于10 000r/min,耐受很大的离心力,对材料及结构提出很高的要求;

2)定转子结构始终承受高频电磁场,为合理控制单位损耗,需要选择合适的材料;

3)高速转动时,要求转子有较好的刚度,结构设计时需控制转子尺寸。

高速永磁电机设计时,兼顾以上因素,并根据实际应用工况配置合适的冷却通风以及其他相关结构。

1.1 转子结构

由于永磁体(本文方案采用钕铁硼)的抗拉强度较小,为了保证电机在高速状态的安全运行,需要有合适的护套保护永磁体。一般情况下护套的材料为金属材料或碳纤维[6],本方案护套材料为金属材料。

高速旋转的转子表面承受的离心力[8]如下所示:

其中,m转子质量;v为转子表面线速度;r为转子半径;Ar为转子横截面积;ρ为转子材料密度;D为转子直径;ω为转子旋转角速度。

离心力作用在转子外圆表面的力为:

转子表面外圆表面所承受的力必须不大于其材料极限,并考虑一定的安全裕量,即:

其中[σ]为材料的抗拉强度,S为需要考虑的安全系数。

根据式(1)~(3)即可得到转子允许的最大外圆Dmax,结合选择的气隙长度δ,即可得到定子的内圆尺寸,进而可以计算电机的电磁性能。本方案电机转子结构如图1所示。

图1 转子结构Fig.1 The rotor structure

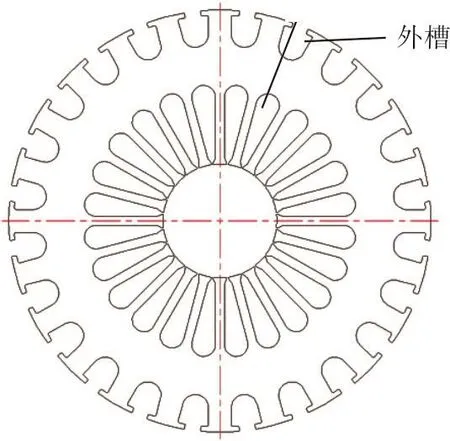

1.2 定子结构

由于高速永磁电机的定子处于高频电磁场中,在材料和尺寸相同的情况下,由高频导致的定子铜耗和铁耗都会大幅增加,可能会出现损耗密度较大、温升较高情况。因此合理选择电机的线规、铁心材料以及定子各部位磁密水平非常关键[1]。

另外,常规绕组结构两极电机的绕组端部较长,导致转子过长,刚度降低。为减小绕组端部长度,本方案电机采用背绕式绕组,避免较大节距。定子铁芯横截面如图2所示:

图2 定子横截面Fig.1 Cross section stator

1.3 电机空载和负载性能计算

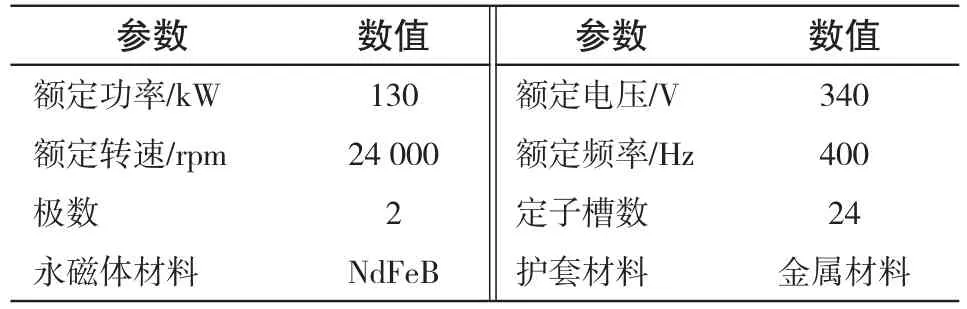

根据以上条件以及实际工况需要,确定目标电机的主要特征见表1。

表1 目标电机主要特征Tab.1 Characteristics of tergeted motor

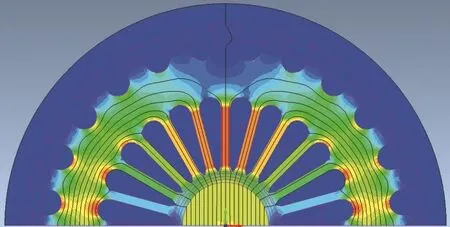

利用电机的对称性,建立电机2D有限元模型机进行计算分析,其二维静态场磁密和磁力线分布如图3所示。

图3 电机二维静态场Fig.3 2D magnetic field of motor

由图3可知,转子圆柱形磁钢的充磁方式为平行方向,且槽口较窄,因此空载气隙磁密的正弦度较好,只有槽口位置由于磁导变化导致的小部分畸变,如图4所示。

图4 空载气隙磁密Fig.4 No-load magnetic density in airgap

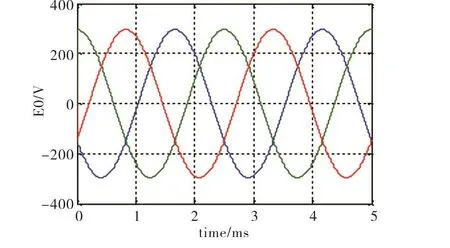

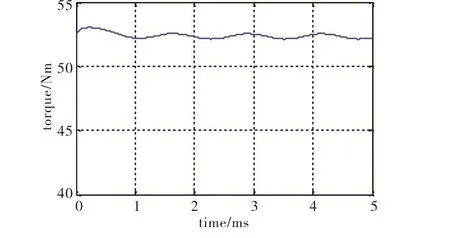

电机的空载相反电势有效值为209.28V,如图5所示。电机稳态负载转矩均值为52.15Nm,接近额定值,其波形如图6所示。

图5 空载反电势波形Fig.5 No-load back EMF

图6 负载转矩波形Fig.6 load torque

为考核电机在短路状态下的情况,分别计算了电机在三种情况短路时的电流、转矩以及退磁情况,计算结果见表2,都在可以接受的范围内。

表2 电机短路工况计算Tab.2 Calculation of different short circuit conditions

2 高速永磁电机损耗计算

其中,ω1为交变电磁场的角频率;μ和σ1分布为导体材料的磁导率和电导率。

根据式(4),对于400Hz的交变磁场在铜导体中的透入深度约为2.96mm。本电机方案,定子绕组采用200根直径为0.67mm的导线并绕,导体直径远小于透入深度,故集肤效应对电阻的影响可忽略不计。因此,可以用直流损耗等效计算实际工况下的铜耗。电机绕组的计算直流电阻为0.003Ω,绕组铜耗为571W。

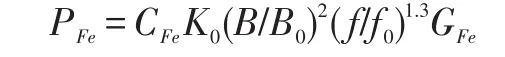

定子铁耗基于电机设计理论中计算公式:

其中,CFe为铁耗修正系数,其取经验值2.5;K0为定子铁心磁通密度和磁通交变频率分别为B0和f0时的单位质量损耗;B和f为电机运行时铁心实际的磁通密度和变化频率。根据计算,额定负载时,电机的铁耗约

高速永磁电机的损耗分为电气损耗和机械损耗。电气损耗包括定子铁耗PFe,定子铜耗PCu,磁钢涡流损耗PPM和护套涡流损耗Psl。由于该电机采用磁悬浮轴承,故其机械损耗无传动损耗,只有转子旋转过程中与空气摩擦产生的风磨损耗Pm。

2.1 定子铜耗和铁耗计算

高速永磁电机的定子电流频率较高,如果导线的截面积较大,集肤效应明显。为减小集肤效应造成的损耗,本方案电机每匝线圈由多根细漆包线并绕而成,每根细漆包线的线径应小于交变电磁场的透入深度。

根据电磁场理论,交变磁场在理想无限大导体内的透入深度为从导体表面磁通密度B0衰减到0.368B0处的深度[9]:为1 730W。

2.2 转子涡流损耗计算

引起转子涡流损耗的原因主要有三个:一是定子槽开口造成的气隙磁导变化引起,即转子旋转时,由齿顶旋转至槽开口时,磁导是不同的,因此在转子内的磁场发生变化,造成涡流和损耗;二是由于定子绕组的时间谐波在转子上引起的,其取决于变频器的控制策略;三是电流的空间谐波引起,其取决于绕组在圆周上的分布情况,例如节距和单双层情况。

根据计算,转子涡流损耗如图7所示,其稳态均值为131W。

图7 转子涡流损耗Fig.7 Eddy current loss in rotor

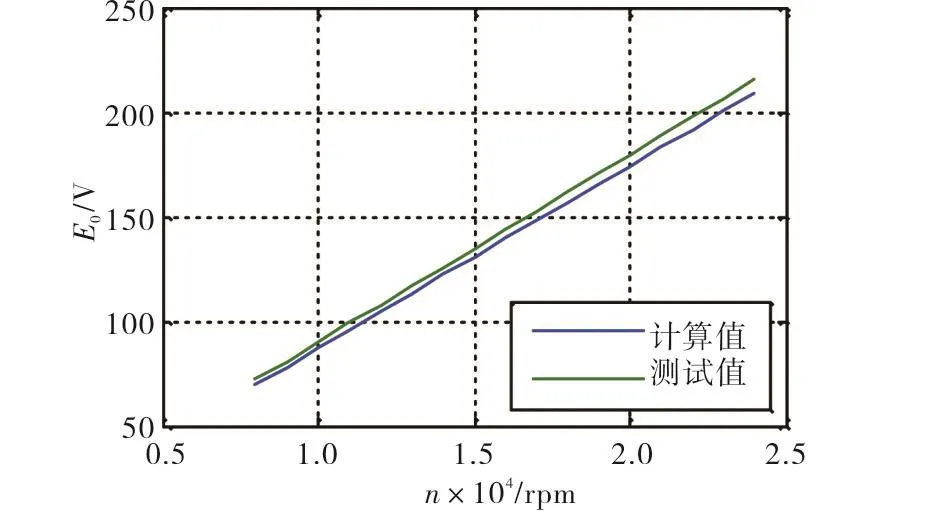

2.3 转子表面摩擦损耗计算

由流体和转子旋转造成的摩擦损耗可以分为两部分。第一部分是空气与转子外表面摩擦造成的损耗,包括转子圆周表面和端面;第二部分是由于流入电机腔体内的流体受到转子加速引起的损耗。

转子圆周外表面和空气引起的摩擦损耗可以按如下经验公式[10]得到:

其中,k1为转子外表粗糙度;Cf为摩擦系数,其取决于气隙长度和流体雷诺数;ρair为空气密度;Ω为转子角速度;rr和lr分别是转子的半径和长度。

转子轴端面和空气摩擦造成的摩擦损耗可以由如下公式[10]得到:

其中,CM摩擦系数;rr2和rr1分别是转子端部的外半径和内半径。

转子对轴向进入腔体的空气加速造成的损耗可以由如下公式[10]得到:

其中,va和vt分别为流体的轴向和切向平均速度;rs1是定子的内径。

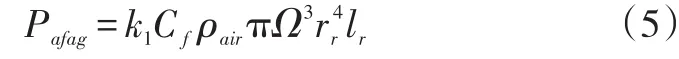

根据以上公式,可以得到转子由于旋转和通风造成的损耗,计算结果见表3。

表3 转子摩擦损耗Tab.3 Friction loss of rotor

3 温升计算

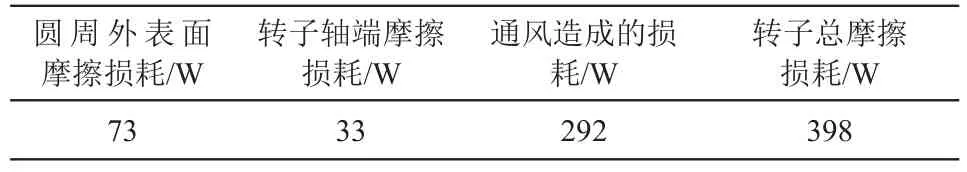

根据产品需要,本方案电机冷却系统采用轴向通风开式冷却结构,在忽略磁轴承部件的情况下,永磁同步电动机的三维流体场与温度场耦合模型如图8所示。

图8 电机温度场计算模型Fig.8 Model of thermal calculation in motor

利用有限体积法,计算电机的温度场与流体场,结果如图9所示,由图9可以看出:

1)电机的最高温度出现在磁钢中心位置,最高温度约105℃;

2)绕组和铁心上的温度沿冷却风的流向逐渐上升;虽然靠近外槽线圈远离通风风道,但由于其热量方便由机壳散热,且远离温度更高的转子,导致其温度比内槽线圈温度低。

图9 电机内温度分布Fig.9 Temperature distribution in motor

4 试验计算结果对比

基于以上分析和计算,制造并测试了一台鼓风机为负载的样机,样机及其转子如图10所示。

图10 试验电机及转子Fig.10 The prototype and its rotor

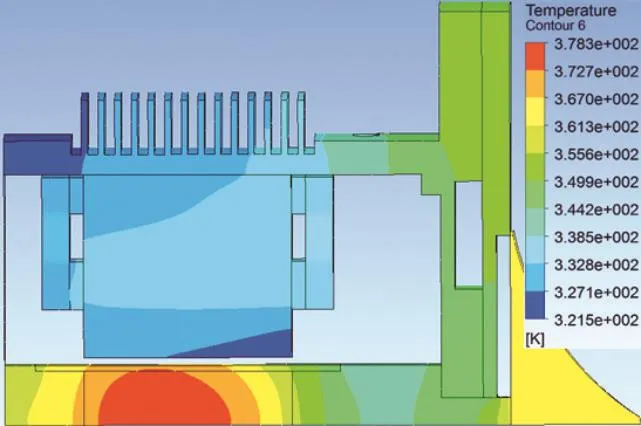

空载反电势是反应永磁电机性能的一个重要的参数。本方案样机的空载反电势计算和测试结果如图11所示。由图11可以看出,空载反电势的测试值和计算值偏差很小,额定转速时两者偏差约2.8%。

图11 空载反电势计算值和测试值对比Fig.11 No-load back EMF comparison of calculated and test results

在变频驱动情况下,将电机运行至额定负载附近,并长时间运行,使温升稳定。电机的基本电气性能和定转子温度见表4,由测试数据可知:

表4 电机负载性能与计算值对比Tab.4 The comparison performance and calculation value of rotor load

1)额定运行时,电机的电气性能与计算值偏差较小,只是由于实际反电势比计算值偏高,电机的功率因数也比计算值高0.03;

2)定子的最高温度接近计算值,但转子最高温度与计算值偏差较大,这应该是实际工况下转子损耗更大导致。

5 结论

本文对开式通风冷却的磁悬浮高速永磁电动机的设计关键问题进行了分析,然后基于有限元,计算了电机的电磁性能,并分析计算了电机的各部分损耗。基于有限体积法,建立三维温度场流体场耦合模型,计算了电机内的温度分布,并制造了样机,进行了试验。结果表明,设计和计算较准确,为未来该类型高速永磁电机的研发以及应用推广奠定了基础。