多级离心压缩机叶轮逆向工程气动设计

2018-07-13刘华洁王金生谭佳健

刘华洁王金生谭佳健

(1.中国石油化工集团公司物资装备部;2.沈阳鼓风机集团股份有限公司)

0 引言

离心压缩机是石油化工行业中关键的生产设备,运转是否正常直接关系到整个工艺流程的连续化生产。为避免非计划停机引起整个生产装置的停产,一方面,需做好离心压缩机组的状态监测与故障诊断工作;另一方面,针对机组核心部件及易损元件需制造备件。在各类备件中,转子的几何参数多、加工工艺复杂、精度高、周期长,所以通常直接由原厂商供货。但某些特殊情况下,原厂商无法提供备件转子,此时常用方法是采用逆向工程方法进行备件转子的制造。

逆向工程方法通常是指获得现有产品或零部件的几何参数,然后对其进行剖析、理解、改进或重新开发,以获得同等或更高性能产品的一种研究方法,目前已经成为快速产品开发的重要支撑技术[1,2]。刘会、琚亚萍等[3,4]曾使用便携式关节臂激光扫描系统获得了某天然气压缩机转子的叶轮叶片型线数据,并分析了其气动和力学性能。王晟旻、琚亚萍等[5]以一台四级工业用离心压缩机为对象,通过逆向工程技术与参数化建模相结合的方法获取整机通流部分的参数化模型,并通过CFD计算验证了该方法在流体机械工程领域应用的有效性。

前人的工作大多是采用逆向工程方法获得叶轮叶片型线,然后进行气动与力学分析。采用此方法的前提是,离心压缩机机组必须停机。作为过程工业的“心脏”设备,对设备管理制度有着严格的要求,停机主要有三种可能:其一,工艺流程计划检修时,机组进行计划停机;其二,压缩机机组正常维保时,需计划停机;其三,叶轮损坏、轴瓦温度高等造成的事故停机。事故停机即为非计划停机,此时造成的经济损失,无论是在石油化工、制冷、空分等领域都将是巨大的。所以,不会因为制造备件转子进行非计划停机。

本文将研究一种新备件转子的制造方法,即在保证离心压缩机机组不停机的条件下,进行备件转子的逆向工程气动设计。此方法是指在无法获得叶轮叶片型线数据且保证机组所有定子部件、子午型线、叶轮叶片前缘及尾缘及叶片数不变的前提下,通过重新设计叶轮叶片角度及厚度分布,达到预期机组气动性能和强度要求。主要步骤包括:一、机组数据表及通流部件尺寸的确定;二、叶轮气动参数逆向确定;三、叶轮叶片逆向开发;最终完成备件转子的加工制造。下文将以某国外离心压缩机机组为研究对象,依托国内某著名压缩机厂商,对其转子四级叶轮进行逆向工程气动设计。

1 机组数据表及通流部件尺寸

以某厂离心压缩机组为例,其机型为BCL804,驱动机采用汽轮机。从机组数据表可以得到该机组多种设计工况,选取保证点工况(SOR1)为例,具体参数如表1所示。

表1 SOR1工况参数Tab.1 The parameters of SOR1 operation condition

该机组结构示意图如图1所示,从图中可以看出,共包含4个叶轮,从压缩机进口至出口方向,依次定义为a叶轮、b叶轮、c叶轮和d叶轮,各级叶轮主要几何参数见表2。以上所有定子及子午尺寸均为已知条件。

图1 机组示意图Fig.1 The centrifugal compressor structure

表2 各级叶轮主要几何参数Tab.2 The main geometry parameters of impellers of each stage

2 叶轮气动参数逆向确定

叶轮是离心压缩机级中唯一对气体做功、使气体获得能量的元件,其性能对压缩机整机性能有重要影响[6]。叶轮气动参数包括多变效率ηpol、能头系数τ、流量系数φ1和机器马赫数Mu2。叶轮气动参数逆向确定是指通过已知离心压缩机组数据表确定各级叶轮气动参数。此压缩机组为单缸单段结构,故各级叶轮气动参数可依据段中各级气动参数进行计算。

多变效率确定。根据经验选取,一般前面级效率高,后面级效率低,逐级下降。能头系数确定:首先,根据公式1计算整机总能量头;其次,假定各级能头系数相同;再根据公式2计算单级叶轮能头系数。压比确定:由于段内各级之间不存在中间冷却,所以段压比与级压比之间的关系可采用公式3确定,再假定各级压比相同即可计算各级压比。机器马赫数确定:已知各级能头系数后,根据公式4可计算出各级出口温度,即可依据公式5和6计算出各级进口音速和机器马赫数。流量系数确定:在确定各级进口压力及温度后,可依据公式7计算出各级流量系数。最终,计算出各级气动参数作为开发目标,具体数值见表3。

其中,Wtot为整机总耗功J/kg;P为整机气动功率kW;G为整机质量流量kg/s;I为级数;τ为能头系数;u2为叶轮周速,m/s;D2为叶轮直径,m;n为转速,rpm;ε为压比;Cp为定压比热,J/kg·K;Tout为出口总温,K;Tin为进口总温,K;Cin为进口音速,m/s;Z为压缩性系数;K为绝热指数;R为气体常数,J/kg.K;Mu2为机器马赫数;φ1为流量系数;Qin为容积流量,m3/s。

表3 各级气动参数Tab.3 The aerodynamic parameters of each stage

3 叶轮叶片逆向开发

离心压缩机叶轮三元叶片的设计,可以采用两种气动命题方程:正命题和反命题。正命题必须先有叶轮的几何型线才能进行流动分析,而反命题通过部分给定流动参数同时获得叶片几何型线和整体流动分布[7]。本文的叶轮叶片逆向开发,并非反命题开发,而是指:首先,叶轮子午型线、叶片前缘及尾缘位置和定子元件几何结构约束条件下进行叶片开发;其次,进行叶轮力学强度分析,若不满足强度要求,再返回叶片设计修改,直到叶轮气动性能和强度要求均满足要求为止;最后,将各级气动性能曲线叠加成整机曲线,达到主要性能参数不低于原始数据表整机性能曲线为最终目标。

3.1 叶轮设计及气动性能计算

离心压缩机叶轮的设计过程可分为两个主要部分:一维气动设计和三维叶轮造型[8]。一维气动设计方法常用的有传统设计方法和Japikse等[9]在90年代左右提出的TEIS(Two Elements in Series)方法。完成一维气动设计后,在三维造型中将确定叶片中弧线的形状,厚度分布和积叠线的形式等参数,最终完成叶轮的造型。

为了提高叶轮设计的可靠性,保证获得更好的气动性能,必须对叶轮内的三维流场有清楚的了解。如果计算结果不能满足设计要求,则返回三维造型,重新对叶轮进行造型,重新进行计算。如此反复,最终完成叶轮气动设计工作。

3.1.1准三元计算及叶片造型

大量的商业软件都针对包括离心压缩机在内的各种流体机械开发了专门的设计分析工具如NREC、ANSYS和NUMECA等软件。本文将利用NREC软件的一维和准三维设计模块进行叶轮初步设计,再结合NUMECA软件的叶片造型模块进行叶片角及厚度分布的调整。

在进行叶片造型设计时,主要参数有四个:叶片进口安装角β1A,叶片出口安装角β2A,叶片数和径向叶片的型线。由于本文叶轮子午型线及叶片进出口几何尺寸已经约束,所以,为了达到要求的级气动性能,可变参数只有:叶片进出口安装角及径向叶片的型线。

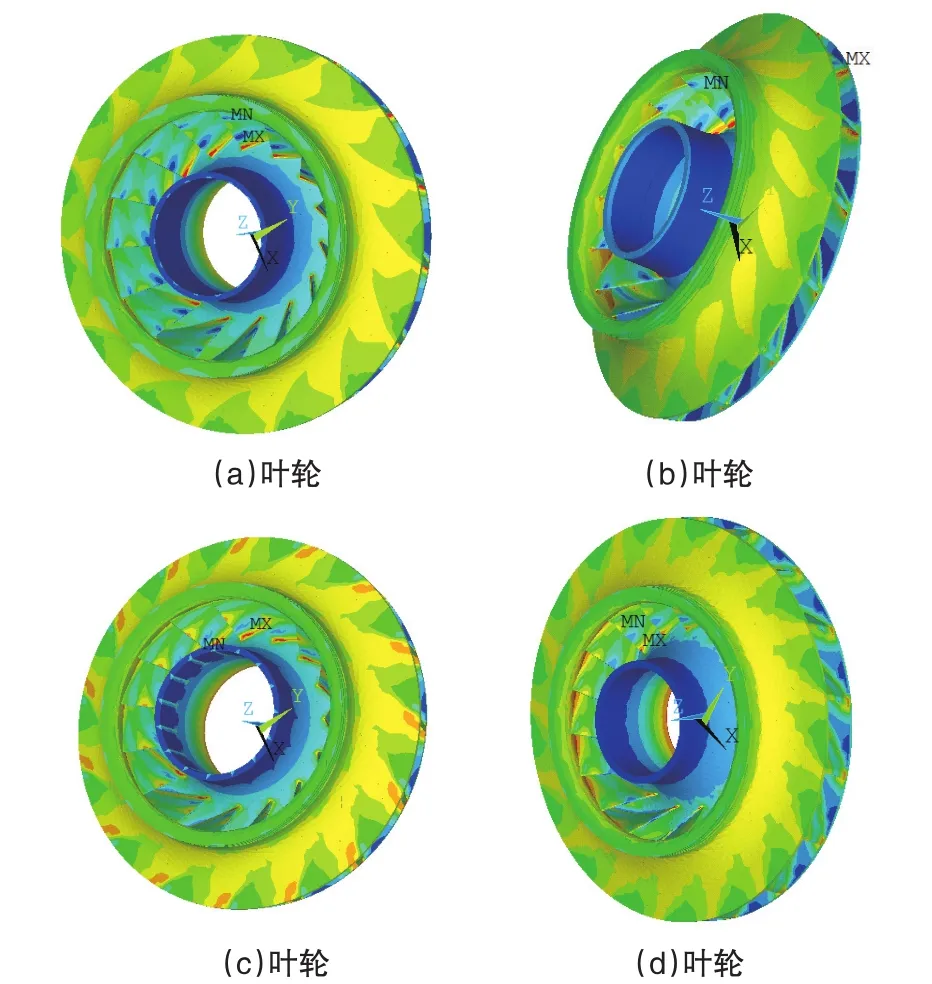

经过反复设计及优化,本文各级叶轮最终进出口安装角如表4所示,叶片三维几何结构如图2所示。

表4 叶轮进出口安装角Tab.4 The inlet and outlet install angle of each impeller

图2 各级叶轮叶片三维造型Fig.2 Three-dimensional modeling of impeller blades for each stage

3.1.2数值模拟

本文采用NUMECA的FINE/TURBO软件进行上述叶轮及对应定子元件的数值模拟。采用三维粘性定常雷诺时均N—S控制方程、中心节点的有限体积离散、显示龙格—库塔时间积分、全重网格初场处理、以及多重网格迭代加速。在本文的工作中选用二阶精度的中心离散格式,Spalart-Allmaras的一方程湍流模型,假设全流场为湍流[10]。边界条件:进口给定总温、总压及绝对气流角,出口给定质量流量及初始压力。壁面为绝热无滑移,叶片和内壁(叶轮进口到出口)转动,其它固壁为静止。

由于a,b和c叶轮后面定子元件均由无叶扩压器和叶片回流器组成级,d叶轮后面定子元件由无叶扩压器和排气蜗壳组成级,所以在进行数值计算时采取的方案是:性能曲线计算时,计算域由叶轮加无叶扩压器组成单通道,最后再进行叶轮、无叶扩压器及排气蜗壳组成全通道计算域的设计点分析。

经数值计算,各级设计点气动性能参数见表5,从表中可以看出,各级能头系数均高于预期;a,b和c级多变效率均高于预期目标,详细分析d级数值计算结果发现,叶轮出口至蜗壳进口处的多变效率为90.9%,排气蜗壳导致的效率损失达7.7%,最终导致整级效率低于预期值。

表5 各级计算气动参数Tab.5 The numerical aerodynamic parameters

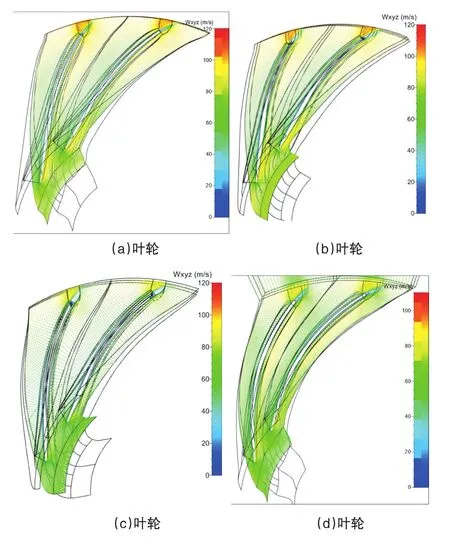

图3分别显示各级叶轮流道内50%叶高处的相对速度矢量分布。从图中可以看出,在设计工况下,各级叶轮内部流动稳定,相对速度沿流向没有旋涡区和低速区。

图3 各级叶轮50%叶高相对速度矢量图Fig.3 The 50%blade height relative speed vector of different stages impeller

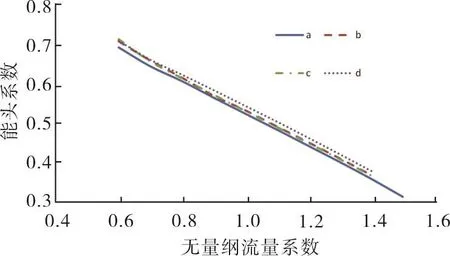

为预测各级在非设计工况下的气动性能,相应的进行了多个工况的数值计算,得到各级性能曲线,见图4和图5,图中a,b,c,d代号分别代表各级性能曲线。从图中可以看出,各级叶轮保持了较好的气动性能,在较宽的流量范围内都能满足设计要求。

图4 各级无量纲流量系数与多变效率曲线图Fig.4 Non-dimensional flow rate vs polytropic efficiency curve of each stage

图5 各级无量纲流量系数与能头系数曲线图Fig.5 Non-dimensional flow rate vs energy head coefficient curve of each stage

3.2 叶轮力学强度分析

经过CFD气动设计优化得到各级叶轮的几何参数后,再基于有限元分析技术,采用ANSYS分析经过CFD性能设计优化后的叶轮力学强度特性[11]。综合考虑叶轮强度需有足够的安全裕度,故选用在跳闸转速下,即叶轮周速在350m/s时,进行叶轮强度校核。经计算,在屈服强度低于833MPa条件下,各级叶轮均满足要求,其应力分布云图见图6。

图6 各级叶轮应力分布图Fig.6 The stress distribution of each stage impeller

3.3 整机气动性能校核

离心压缩机的整机气动性能曲线和单级性能曲线形状类似,只是它所反映的是整机参数之间的关系。当多级串联工作时,由于气体密度变化的影响,机器的喘振流量增大,堵塞流量减小,性能曲线的形状比单级时陡,稳定工况范围比单级工作时窄。因此,为了扩大整机的稳定工况范围,应尽量设法使后面级的性能曲线平坦些。本文对后几级采用β2A角较小的叶轮,因为这种叶轮具有较宽的稳定工作范围和平坦的性能曲线。

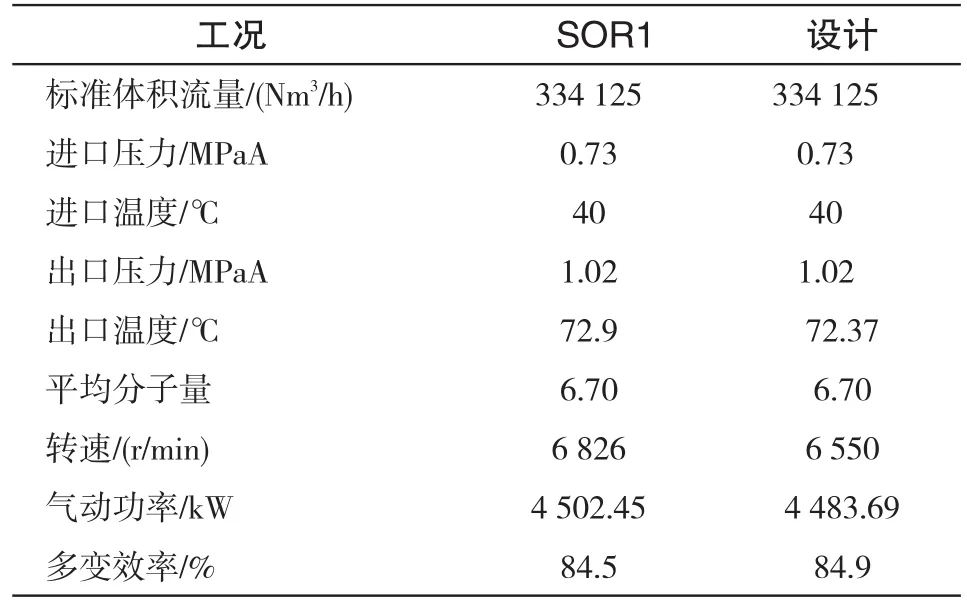

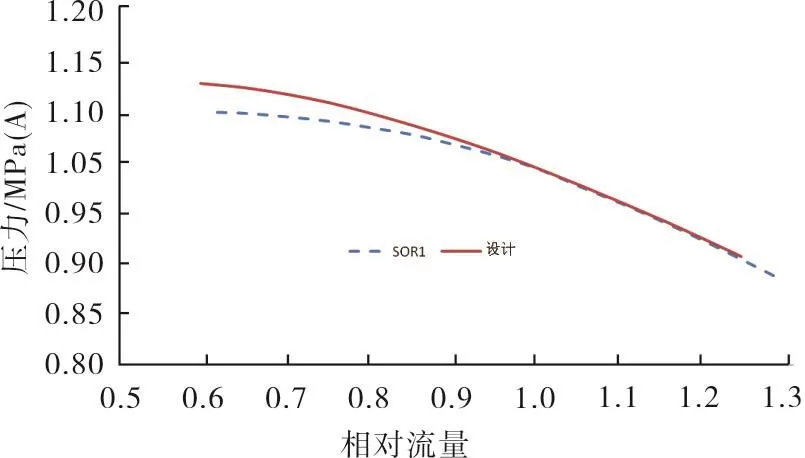

在相同进口条件及物性参数下,采用重新设计的4个叶轮进行整机曲线叠加计算,通过调整转速,使出口压力达到SOR1工况相同的出口压力,具体参数对比见表6。从表中可以看出,在达到相同出口压力时,重新设计的机组相比原机组,转速可降低276r/min,气动功率低18.76kW,多变效率高0.4%,可见此工况点达到预期要求。整机性能曲线对比见图7,从图可以看出,新设计的整机性能曲线在小流量区压力要高于原机组,新机组喘振流量相比原机组小2.3%,新机组堵塞流量相比原机组小3.1%。从上述计算及分析可知,采用逆向工程气动设计叶轮的整机性能达到预期要求。

表6 整机工况参数对比Tab.6 The comparison of condition parameters between SOR1 and design

图7 整机相对流量与出口压力对比图Fig.7 The relative flow rate vs outlet pressure of compressor

4 应用前景

随着国内经济的快速发展,石油化工、天然气、化肥及新型煤化工等行业得到迅猛增长,其核心设备离心压缩机的数量也随之剧增。离心压缩机制造商主要有:沈阳鼓风机集团股份有限公司、上海鼓风机厂有限公司、陕西鼓风机(集团)有限公司等国内厂家;GE油气、曼透平、西门子、三菱重工、日立株式会社等国外供应商。其中,沈阳鼓风机集团股份有限公司已为市场提供3 000多台套离心压缩机,GE油气已为中国提供1 000多台套离心压缩机,可见整个备件转子数量巨大。

国内各供应商备件转子的供应周期约3~6个月不等,而国外供应商,由于采购流程、运输等因素的影响,周期将会更长。

采用本文的研究方法,可在离心压缩机机组不停机的情况下提供备件转子的设计及加工制造,这将降低非计划停机的经济损失。以本文研究对象为例,该离心压缩机组非计划停机,其直接经济损失约为100万元/天。若选用常用逆向工程方法,该机组至少需非计划停机15天,这将导致1 500万元的经济损失。此外,使用本文设计开发的转子,功率较原机组低约20kW,年节约运行成本约16万元。

5 结论

1)本文提出了一种离心压缩机备件转子新的制造方法,即多级离心压缩机叶轮逆向工程气动设计。此方法有别于传统逆向工程设计。主要体现在没有各级叶轮性能及几何参数。所以,本文首先需分析整机数据表,并进行各级叶轮气动参数逆向反复校验,最终确定各级叶轮的参数开发目标。

2)以某离心压缩机机组为例,采用多级离心压缩机叶轮逆向工程气动设计。最终,使采用重新设计的叶轮机组具有较宽的稳定工况范围和较高的效率,重新设计的机组相比原机组,转速可降低276r/min,气动功率低约20kW,多变效率高0.4%;新设计的整机性能曲线在小流量区压力要高于原机组,新机组喘振流量相比原机组小2.3%,新机组堵塞流量相比原机组小3.1%,完全达到了原机组的要求。

3)多级离心压缩机叶轮逆向工程气动设计的应用将为离心压缩机用户提供另一种备件转子的采购方案,这将大大减少备件转子的采购周期及成本;该方法可在离心压缩机机组不停机的情况下提供备件转子的设计及加工制造,这将降低非计划停机造成的经济损失;同时,对先进产品的技术引进、消化吸收、核心设备国产化也有一定的参考意义。