基于SP37和STM32的汽车无线胎压监测系统设计*

2018-07-13曹景胜石晶段敏魏丹

曹景胜 石晶 段敏 魏丹

(辽宁工业大学)

在导致交通事故的众多原因中,轮胎故障是主要原因之一[1-2]。由轮胎压力过低、过高和轮胎温度过高导致的爆胎严重影响了驾驶员的行车安全[3-4]。汽车胎压监测系统是汽车行驶工况下的三大安全系统之一。2012年前后,欧美和日韩等国已经将汽车胎压监测系统作为强制安装的标准,而在国内,自主车企生产的汽车胎压监测系统装配率依然很低。随着电子通信技术的发展和国家强制标准的实施,在汽车上安装智能化与无线化的胎压监测系统是必要且必须的。文章针对轮胎故障等问题开发了基于SP37和STM 32的汽车无线胎压监测系统。

1 系统总体设计

系统以SP37胎压监测传感器和STM 32微控制器为核心,通过4个胎压采集传感器对汽车轮胎进行胎压监测,将数据实时无线发送到驾驶室内部的接收终端进行无线接收与解调,并显示在12864液晶上,使得车主能够实时观测到汽车胎压。若胎压异常,接收终端会进行声光电报警。系统总体框图,如图1所示。

图1 汽车无线胎压监测系统总体框图

2 系统硬件设计

系统硬件平台主要分为采集发射硬件终端和接收显示硬件终端,其电路框图,如图2所示。由于采集发射终端要安装在汽车的4个轮胎上并且裸露在外部环境中,因此需要设计体积小、功耗低及锂电池供电等。基于此,选用了英飞凌公司生产的SP37无线胎压监测传感器,该芯片集成了压力传感器、温度传感器、RF射频发射器以及微控制器等。其中RF射频发射器可设置为ASK和FSK调制发射[5],其频率可选择315 M H z和434 M H z。其最小系统电路原理图,如图3所示。

图2 汽车无线胎压监测系统硬件平台电路框图

图3 SP37最小系统的电路原理图

采集发射终端的电源设计为锂电池供电,主要完成单节锂电池从3.7 V到3.3 V的稳压。稳压芯片采用XC6206低压差LDO稳压芯片,该芯片最低压差可达100 m V,非常适合便携式应用。电源稳压电路原理图,如图4所示。

图4 采集发射终端的电源稳压电路原理图

接收显示终端要求稳定性好、性价比与实时性高。考虑到该终端完成的功能较多,文章采用了意法半导体公司生产的STM 32F103C8T6微控制器,该芯片基于ARM Cort ex-M 3内核,专门为高性能、低成本及低功耗的嵌入式应用设计,因此广泛应用在汽车主动安全监控领域。该微控制器最小系统的电路原理图,如图5所示。接收显示终端无线接收SP37传感器采集的胎压和温度数据,设计中采用TDA5240无线射频接收芯片,该芯片是为匹配SP37胎压监测传感器应用而推出的低功耗和高灵敏度的无线射频接收器[6],其同样可以设置为ASK和FSK调制发射。该芯片通过SPI接口与STM 32微控制器进行硬件连接,其实物模型图,如图6所示。

图5 接收显示终端的STM32最小系统电路原理图

图6 TDA5240芯片的实物模型图

接收显示终端采用12864液晶显示屏的主要目的是为了实时显示汽车行驶过程中4个轮胎的胎压和温度信息,若胎压低于标准值等异常情况发生,则在12864液晶显示屏上进行报警提示。该液晶显示屏与STM 32微控制器的接口电路原理图,如图7所示。

图7 STM32与12864液晶的接口电路原理图

3 系统软件设计

本系统软件包括胎压采集发射软件和无线接收显示软件。采集发射软件运行于采集发射终端,该终端安放于汽车4个轮胎处;无线接收显示软件运行于接收显示终端,该终端安放于驾驶室内部。胎压采集发射软件主要包括系统初始化模块、汽车胎压采集模块、车轮温度采集模块及RF无线发射模块等,其软件流程图,如图8所示。

图8 采集发射终端的软件流程图

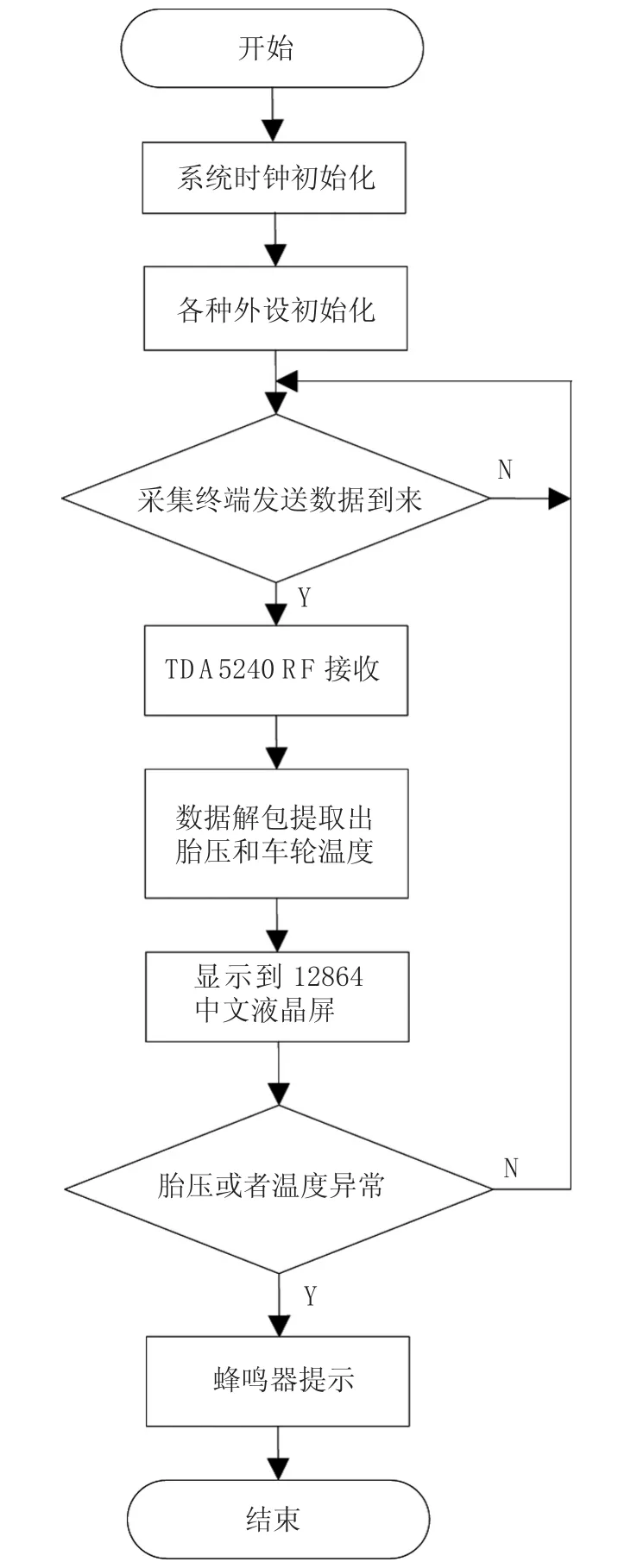

无线接收显示软件主要包括系统初始化模块、TDA5240 RF无线接收模块、RF数据解调模块及12864中文液晶显示模块等,其软件流程图,如图9所示。

图9 接收显示终端的软件流程图

系统实物研发完毕后,将采集发射终端安装在汽车轮胎气门处,接收显示终端安装于汽车驾驶室仪表盘附近,进行调试,其胎压性能测试和试验数据,如表1所示。将系统监测的胎压值与实际胎压值进行比对,结果表明相对误差控制在设计指标范围(±3%)内,达到了设计预期,可以满足实际应用的需求。

表1 胎压性能试验数据

4 结论

文章针对汽车行驶过程中车轮爆胎问题研究了胎压监测系统的原理及结构,在此基础上设计了一种智能化无线胎压监测系统,并进行了测试和试验,试验结果验证了本系统设计的可行性,达到了设计预期目标,同时本系统成本低、体积小巧且安装简单,极大地提高了汽车行车的安全性,具有很好的市场应用前景。