隧道工程喷射混凝土质量控制

2018-07-12孙永旺董巍

孙永旺 董巍

摘 要:文章结合大连至旅顺中部通道工程第五标段隧道施工实践,介绍了隧道初期支护喷射混凝土施工工艺,并对施工过程中的材料控制措施和施工控制措施进行了分析,对施工时遇到的一些质量问题提出了应对措施,保证了隧道工程喷射混凝土施工质量,取得了良好的施工效果,值得类似工程借鉴和参考。

关键词:喷射混凝土 外加剂 质量控制

1.隧道概况

大连至旅顺中部通道工程5号隧道工程在施工过程中,设计使用分幅式路基从山体穿越,南线隧道和北线隧道设计线路平面距离为25.6~45.3m,隧道总长度为761m,东侧洞口的纵坡为1.6%,西洞口0.85%,最大埋深为138.0m;北线隧道的总施工长度为790m,东洞口的纵坡为1.6%,西洞口0.85%,最大埋深138.0m。

本工程场地内主要分布第四系坡积含碎石粉质粘土,中、薄层石英岩夹板岩、薄层状板岩夹石英岩。强风化石英岩夹板岩手可折断,遇水易崩解;中风化石英岩夹板岩节理裂隙发育~较发育,岩体破裂~较完整,所夹板岩厚度变化较大,且分布无规律。本标段地层内不存在构造断裂带。

地表水主要为大气降水。本场地内地下水不发育,属潜水,主要赋存与基岩裂隙中,主要补给来源为大气降水。

2.隧道喷射混凝土质量问题

(1)在进行混凝土喷射施工时,混凝土材料中用到的胶凝材料比较多,含砂率较高,并且会加入一定的速凝剂,导致混凝土的收缩变形值相对来说比较高。

(2)隧道施工时设计的配比不合理,进场原材料不符合要求;喷射混凝土与围岩粘结不良;松动危石未清除或清理不彻底;混凝土养生不及时或时间不足;受开挖作业冲击和震动的影响;混凝土厚度不符合要求等。

3.隧道喷射混凝土质量控制

3.1喷射混凝土原材料的选择与控制

为确保喷射混凝土施工的质量,首先要确保进场原材料的质量与正确使用。

(1)水泥:施工过程中可以使用普通硅酸盐水泥,由于水泥中C3S和C3A的含量比较大,凝结速度相对来说也更快。并且使用普通硅酸盐水泥和速凝剂的相容性更佳。水泥的强度等级最好选用42.5MPa。

(2)集料:要選择耐久、坚硬的碎石或卵石作为粗集料,要求粗集料中泥块的含量要控制在0.5%内,含泥量要控制在1%内。为了防止颗粒直径过大出现堵塞管路的情况,颗粒直径要控制在16mm以内。使用耐久、坚硬的粗砂或中砂作为细集料,细度模数要保持在2.5~3.0以内。泥块的含量要控制在1%内,含泥量要控制在3%内,如果选用的速凝剂中含有碱,那么在使用集料之前需要通过试验分析碱的活性,保证混凝土不会出现碱-硅酸的反应危害。

(3)外加剂:在进行隧道喷射混凝土施工时,减水剂可以在一定程度上提升混凝土强度,并使混凝土具有良好的工作性能。速凝剂可以在短时间内提升混凝土的强度,并降低粉尘量和回弹梁,避免因重力因素导致混凝土出现剥落的情况,并且可以使喷射混凝土施工时间缩短。

(4)水:拌合用水要清洁,不能含有影响喷射混凝土性能的杂质。

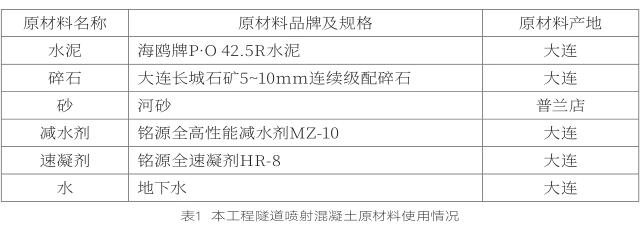

原材料的选择情况见表1。

3.2喷射混凝土配合比的选用与控制

在设计喷射混凝土的配合比是,出了要求达到设计值外,还要求混凝土具有较低的回弹梁和良好的工作性能。本工程在进行设计时,严格按照现场的实际情况以及《岩土锚杆与喷射混凝土支护工程技术规范》中的相关要求来对水胶比、水泥使用梁、砂率、坍落度等设计参数。

(1)水泥用量:根据经验要求,水泥的使用量要保持在400~450kg/ m3,如果水泥的使用量过少,那么会导致回弹梁过大,导致混凝土初期的强度增长速度过慢,如果使用的水泥量过多,会降低喷射混凝土的回弹量,增强混凝土强度。但是如果水泥的使用量过大,还会造成施工成本变大,在施工时产生比较多的粉尘,并且混凝土出现应用时会导致收缩梁增大,所以,可以适量掺入矿粉、粉煤灰等掺合料。除了可以使成本得到降低 ,并且还可以使用混凝土的回弹梁和收缩裂缝降低,进而提升盆和混凝土的致密性和强度。

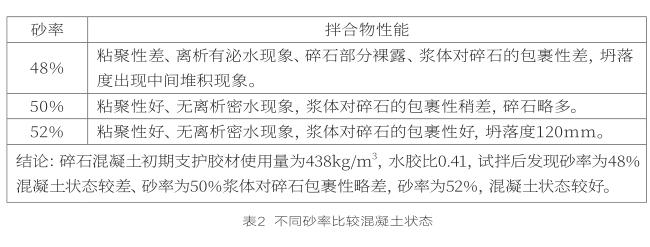

(2)砂率:通过试验分析,综合考虑喷射混凝土的力学性能和工作性能,需要将砂率保持在50%~60%之间。如果设计的砂率过小或者过大都很容易造成管道堵塞。当含砂率过大时,会降低粗集料的含量,喷射过程中会影响混凝土冲击振捣力,影响混凝土的密实度,降低混凝土的强度。当砂率含量过小时,喷射混凝土的回弹量会增加,并增强了混凝土的强度离散性。本工程用不同砂率比较混凝土状态得到数据见表2。

(3)坍落度:为保证喷射混凝土的工作性,其坍落度宜控制在90~130mm。

本工程最终选定C25喷射混凝土的配合比为:水泥﹕粉煤灰﹕细集料﹕粗集料﹕减水剂﹕速凝剂﹕水=1﹕0.25﹕2.65﹕2.45﹕0.011﹕0.038﹕0.51;其3d和28d强度分别是15.8MPa和34.2MPa。

3.3喷射混凝土施过程控制

本工程喷射混凝土均采用湿喷工艺,施工工艺流程具体如下:前期准备→洞室岩石表面清理→搅拌站布置→砂、石、水泥、水→拌合→装运喷料→加外加剂→砼喷射机→现场湿喷→综合检查→结束。

喷射混凝土在施工前应做好前期准备工作,在施工过程中更应控制好风压、喷射角度、喷射距离、喷射方法和喷射厚度等参数。经过对5号隧道喷射混凝土现场试验得到以下注意事项:

(1)在混凝土喷射施工之前,需要对危石进行处理,并使用高压风或高压水将受喷面的浮渣清除干净。

(2)在进行喷射作业时,要求风源位置工作风压保持在0.4~0.55Mpa。在拱部施工时可适当提高工作风压至0.5~0.6MPa。

(3)混凝土喷射作业的过程中,喷射的距离和角度会对混凝土的施工质量造成比较大的影响,所以在进行混凝土喷射过程中,要尽可能使受喷面和喷嘴之间的角度成90°,在拱架处喷嘴可适当倾斜避免产生空洞。受喷面和喷嘴之间的距离要控制在60~100cm,如果喷射过程中喷射角度不垂直或者喷射距离过大,那么会对混凝土密度和回弹量造成影响。

(4)混凝土喷射施工时,要分块、分部、分段开展,并按照先墙后拱、先慢后快、从下到上的顺序进行连续喷射,通过按照从下到上的顺序进行喷射,可以防止上部松散回弹料喷射过程中对下部未喷射的岩面造成污染,而且下部混凝土喷射完成后会对上部喷射的混凝土起到支撑的作用。在进行喷射作业过程中,要按照螺旋绕圈的轨迹进行喷射,每一圈要压住前面半圈,绕圈的直径控制在 40cm左右,对于出现比较大的凹洼处,则需要先将其喷平。

(5)在进行混凝土喷射作业时,需要按照设计的厚度分层进行喷射,喷射作业之前需要先将需要喷射的混凝土厚度标志设置好,边墙每次的喷射厚度控制在7~10mm,拱部位置每次的喷射厚度控制在5~6mm,如果首次的喷射厚度过薄,那么会影响粗集料黏结的牢固性,并使回弹量增加。如果首次喷射的厚度过厚,则会导致混凝土内部出现比较多的空隙,降低混凝土的结构强度。严重时在自重作用下会导致混凝土下坠而出现大面积剥落的情况。

(6)在进行混凝土喷射时,回弹料要按照废料处理,不能重新将其作为喷射材料。

(7)混凝土喷射作业完成后,需要在终凝两个小时后洒水养护,持续养护时间为7天以上,养护期间要持续保持混凝土表面湿润。

總而言之,混凝土喷射时一种新型的支护结构,凝结成的结构层会在一定程度上对围岩进行保护。在施工过程中,需要严格按照质量要求进行施工操作,保证施工质量可以达到要求,从而使混凝土隧道支护体系的作用可以充分发挥出来。

参考文献:

[1]GB 50086-2015.岩土锚杆与喷射混凝土支护工程技术规范[S].北京:中国计划出版社,2016.

[2]JTG/T F60-2009.公路隧道施工技术细则[S].北京:人民交通出版社,2009.