浅谈下茅大桥旋挖钻施工

2018-07-12石强

石强

摘 要:文章以二广高速九标项目下茅大桥1、2号墩桩基施工为例,从工程概况、选择旋挖钻理由、施工准备和施工工艺等方面对旋挖钻技术进行阐述,展现了旋挖钻施工技术的特点,体现了其在桩基施工中的优势,降低了成本,保证了工程质量,提高了工程的进度,可为类似工程提供借鉴。

关键词:钻进 下放导管 钢筋笼制作

1.工程概况

1.1工程简介

本项目起点位于连南香坪镇,起点桩号为K80+300,终点桩号为K92+450,路线长12.161km(含长链),包括桥梁3757.5m/11座,隧道4342.5m/1座、盖板涵洞11道,圆管涵10道,互通立交1处。

下茅大桥采用分离式接整体式断面设计,本桥上部结构采用装配式先简支后连续(连续刚构)T梁,边孔采用装配式简支T梁,底部的结构使用板式薄壁、薄壁空心两种方式作为桥墩桥台是桩柱式的,在桥桩的基础部分采用钻孔灌注方式。

1.2下茅大桥1#、2#墩桩基概况

下茅大桥1#、2#墩共16根桩基均为嵌岩桩。嵌岩桩要求桩底岩石单轴极限抗压强度>10MPa。当覆盖层厚度h≥6D时,按柔性桩设计,其嵌岩深度可取1.5D;当覆盖层厚度h≤6D时,按刚性桩设计,其嵌岩深度取3~5.0D(桩径≤D1.5m时取5D,>1.5m取3D);桩底完整基岩厚度≥3D(D为桩基直径),但要根据桩基基底岩石的强度、破碎状、实际桩长以及岩溶的发育程度综合确定。

2.使用旋挖鉆施工技术的原因

前期下茅大桥1#、2#墩受诸多因素影响,致使其桩基及下部构造迟迟无法施工,严重滞后了施工进度,成为了最艰难的施工节点。为保证施工工期,项目部加大物力投入,决定采用施工桩基效率较高的旋挖钻机施工下茅大桥1#、2#墩剩余的15根桩基。由于其桩基均位于虚碴(隧道洞碴)上方,施工时旋挖钻机钻进约3.0m后孔内便出现坍塌,使钻孔无法继续。针对此种情况项目部采用了混凝土回填坍塌桩孔,待混凝土凝固后再二次钻进的方案进行实施,如仍坍塌,按上述方案重复回填混凝土,直至穿越石碴层。

3.施工方案

3.1搭建施工平台及挡墙

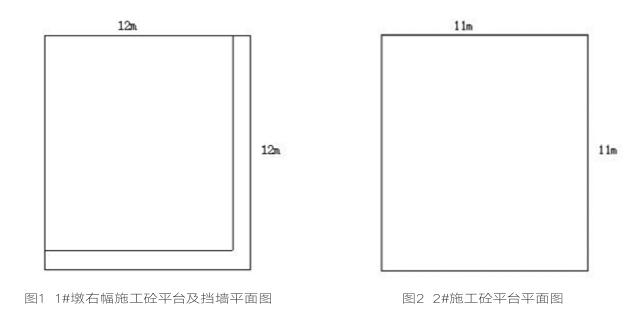

下茅大桥1#、2#墩的桩位上面被大面积的隧道弃渣所覆盖,右幅1#墩弃渣厚度约为12m,2#墩左幅厚约13m,2#墩右幅厚约10m。而右幅1#墩右边的弃渣高程高于平台高程,需做挡墙做防护。1#、2#墩的平台及挡墙的尺寸如图1和图2所示。

3.2钻进

利用动力将钻杆与钻头进行驱动使其旋转这就是旋挖钻的工作原理,再使用钻头下端的切削刀对钻孔内土层进行切割磨碎,同时由于钻的作用可将土块送入钻斗,直到钻斗装满,对钻机底盘进行反转,打开钻斗控制阀门,并将钻斗取出,将钻孔内装入的残土进行处理,或直接使用车辆拉走。通过对地面使用钻斗进行操作,经多次反复进行旋转、切削破坏土层、提钻、倒土,完成孔底标高。

在操作初期,钻的前进速度要慢,尽量保证钻杆不要摇动,并使钻孔保持垂直状态。在钻时,应密切注意钻杆是否垂直,若不是垂直状态,应对机架进行调整,保证位置与钻杆垂直,避免钻杆晃动对孔径的扩大使孔底沉渣增多。对于斗底的铁门在整个钻进的过程都需要保证是处于关闭的状态,这是为了保证钻斗内的土块不会掉落回钻孔内。必须将钻孔内的钻斗的速度掌握好,升降速度太快,由于钻斗存在一定量的水流,这就会对孔壁产生一定冲击,这就有可能造成钻斗负压增高,容易使钻孔坍塌。随着钻孔逐渐加深,升降速度也应适当减小。钻孔完成后使用钻头对钻孔进行反复多次重复作业,这是为了保证孔径达标。方便泥浆的性能测试及随时观察泥浆状态,从而对泥浆的稳定达到保障,避免水位在孔内引不稳定,若护壁不够稳定,会造成孔壁砂石脱落致孔内。为了更好地保证空的垂直度,对机座、大臂和钻杆应密切观察,若发现问题应及时进行纠正,以使钻头始终保证在正确的位置上。

3.3终孔与清孔

在钻孔到达所需深度时,将业主、设计、监理、施工单位找来进行现场确认,在确认合格后对孔内立即进行清理。可使用换浆法进行清理,并保持孔内水位。清孔时必须分两次清理,第一次是为了达到时钻孔深度达到设计的深度进行清理,也是为了满足规格的要求,这样便于钢筋笼的安放。安放好钢筋笼后,使用下方的导管对钻孔进行二次清理。

桩基在成孔和清孔后应进行质量检查,其技术指标(孔的中心位置、孔径、倾斜度、孔深、孔内沉淀土厚度、清孔后泥浆指标等)应符合设计要求及《公路桥涵施工技术规范》(JTG/T F50-2011)的质量标准。

3.4钢筋笼制作与安放

钢筋笼在钢筋加工场进行组装,汽车运输至现场。主筋采用套筒连接,并将连接上下节的主筋接头错开,以50%为最佳,每隔1~1.5m使用螺旋筋箍,并依照梅花形使用电弧焊中的点焊方式进行固定。在钢筋笼四侧主筋上每隔2m设置一个ф16mm耳环作定位垫块之用,使之符合保护层厚度要求。

钢筋笼骨架四周要求设置保护层垫块,设置间距为竖向2m一道,横向每环等间距4个,垫块采用砂浆预制或者购买相应的塑料垫块。

钢筋笼下放以钻机为主,必要时采用吊车辅助。钢筋笼就位后须用钢筋焊锚在钻机底座上,以免灌注混凝土过程中发生钢筋笼上浮事故,同时确保钢筋笼安放稳固,不易掉落。然后进行二次清孔,使泥浆指标符合规定。

3.5下放导管

(1)导管直径30cm,每节长度分别为2.0m、1.5m、1.0m、0.5m这4种。

(2)导管使用前应进行必要的水密,承压和接头抗拉试验,其轴线偏差应≤孔深的0.5%,同时≤10cm;使用前还得检查胶圈是否漏水,螺栓是否拧紧。

(3)导管稳当的放于居中的位置,不可以碰到钢筋笼,这样才能保证在拿出导管时钢筋笼不会被带出,钻机顶部备有滑轮,就是为了吊挂导管使用的,如不愿意使用滑轮,也可使用卡具吊导管,0.3~0.4m这是要求中导管底部与桩底的预留距离。

3.6混凝土的供应与灌注

(1)混凝土用量由现场搅拌站提供:搅拌站每小时可供50m3混凝土。每根桩留试块≥3组,坍落度满足设计要求。

(2)灌注混凝土时,需准备搅拌车和吊机配漏斗供料,混凝土的灌注高度只须保证浇筑到比设计标高高出0.5~1.0m,以保证桩基强度,确保桩头无松散。

(3)在灌注过程中,导管埋深控制2~6m,常检测混凝土面位置,及时调整导管埋深。

(4)当混凝土灌注到与钢筋骨架距离地面1m左右时,这时需要减缓灌注混凝土的速度。当混凝土与拌合物灌注到距离底口骨架4m以上时,将导管向上提起使其位于高于骨架底口2m以上,这时就可以使用正常的灌注速度了。

(5)在桩基灌注时,要求连续浇筑不得中断。为确保灌注连续,拌和站施工用水要求有蓄水池,同时留有备有的发电机。

(6)在灌注施工时,每桩要求按规范要求留置试块,试块≥3组,且要求现场检测每车混凝土的塌落度,并做好相应的施工检测记录。

(7)在灌注完成后,应对混凝土使用数量进行核实,从而确定灌注的混凝土在高度上是否达标。

4.结束语

综上所述,经桩基检测,旋挖钻施工的下茅大桥桩基全部是Ⅰ类桩,在保证质量的前提下,顺利完成了施工任务,为后续桥梁施工争取了时间,保证了整个项目的进度。旋挖钻钻孔施工成功用于下茅大桥施工中,既降低了成本,保证了工程质量,又提高了工程的进度,具有推广价值。

参考文献:

[1]JTG/T F50-2011.公路桥涵施工技术规范[S].人民交通出版社,2011.

[2]吴士乾,申洪伟.青岛海湾大桥旋挖钻桩基施工技术的应用[J].山东交通科技,2010(03): 45-47.

[3]杨柳青.旋挖钻施工桩基在泰州长江公路大桥的应用[J].江苏科技信息,2009(06): 47-48.