汽车副车架弧焊夹具设计

2018-07-12耿滏王浩名李钊文李银波

耿滏 王浩名 李钊文 李银波

(广州汽车集团股份有限公司汽车工程研究院)

车身质量中,焊接质量是汽车生产制造的关键点,也是主机厂技术水平的体现。在汽车焊接过程中,夹具是保证焊接质量的主要设备。众多焊接工艺中,点焊应用最多,目前点焊夹具应用也十分成熟、质量稳定;弧焊主要应用于汽车副车架、座椅骨架、仪表台骨架、前后防撞梁等位置,在车身领域应用比例较少,目前弧焊夹具技术还不够完善,存在产品焊接变形大、精度难控制、设备损耗严重等问题。文章从汽车副车架弧焊夹具的设计方面进行阐述,为弧焊夹具质量水平的改善提供参考,从而进一步提升整车的质量。

1 副车架概况

副车架主要起集成悬挂零部件总成、连接及支撑车身的作用,作为车身与悬挂之间的缓冲体,对车辆舒适性和操纵性的配比起调控作用。

副车架有前副车架、后副车架之分。关键尺寸位置度要求较高,一般和车身有4个或者6个安装点。由于承载和传递车身主要负荷,零件一般由高强度的材料制成,常由冲压板件或型材通过弧焊、点焊等工艺组合而成。同时,由于钣金及型材较厚、弧焊热输入量大、焊道长且集中,焊接冷却过程中形变、应力集中等致使尺寸精度较难控制。

2 副车架弧焊夹具设计

目前,主机厂及零部件供应商生产副车架,一般采用机器人自动化工作站,组成生产线,可高效稳定生产,同时可集中除尘排气,降低焊接对人体产生的危害。工作站包括:机器人及焊接系统、夹具定位系统、外围辅助及安全系统、电气控制系统。

2.1 副车架弧焊夹具构成

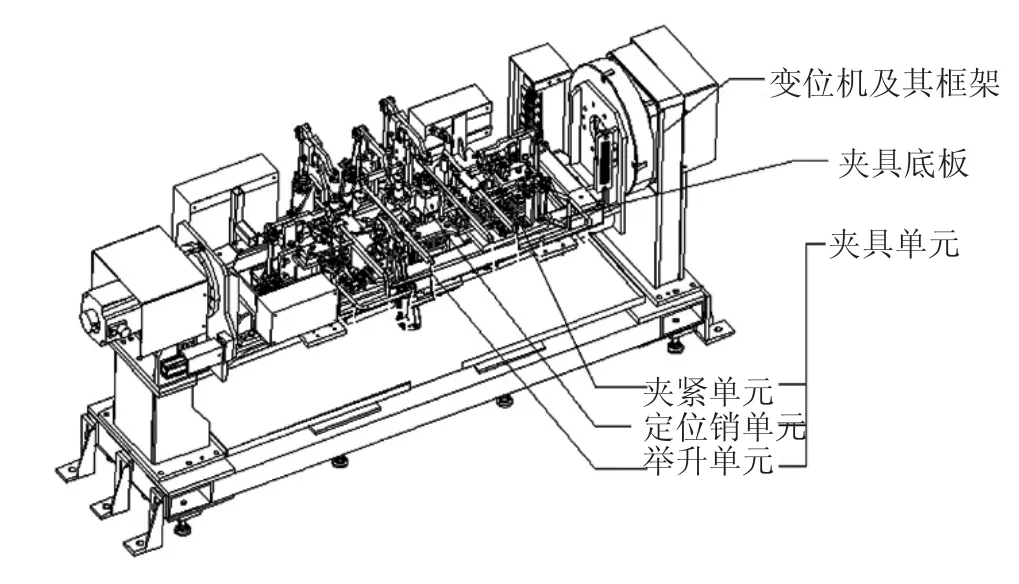

夹具定位系统中,副车架弧焊夹具主要由变位机机构和夹具底板、若干夹具单元组合构成,如图1所示。

图1 弧焊夹具

变位机机构的应用可带动夹具及副车架进行±180°任意角度转动,适应焊道在空间上分布,增大焊接可达性,调整合理焊接姿态,从而提高焊接质量[1]。该变位机的翻转轴为机器人外部轴,目前主流机器人厂商都有成熟配套的变位机产品。

弧焊夹具中,零件(机构)的定义与常规点焊焊接夹具的定义一致,个别定义为弧焊专有,例如:

1)焊渣防护机构:用于防止焊渣粘附在副车架及设备有精度要求的部位(配合面、精度孔、螺栓、螺母等),由薄铜板及其支架组合构成。

2)地线转接块:用于连接焊机和焊接区域,由铜块和绝缘材料构成,靠近焊道安装。

3)冷却装置:主要用于焊道集中区域,加快副车架焊接热量发散,提升焊接质量,通过在夹具零件中通入冷却水实现。目前,副车架弧焊夹具较少使用。

2.2 副车架夹具设计

2.2.1副车架定位设计

一般与常规白车身夹具定位一致,按六点定位原则,采用主定位孔、副定位孔及若干定位面控制副车架。选择定位面时优先选平面为主要定位基准,保证加工检测的精度[2]。副车架多由厚板冲压件、管状型材、套筒、小型支架类等多种类型零件组合而成,对以上零件,尤其要注意对焊接变形风险的控制。

管状型材类零件,如图2所示。夹具上要增加辅助防转、防呆限位机构;U形类零件(如图3所示)多用于和控制臂零件安装匹配,因此U形两侧的安装孔有同轴度的要求,且中间止口要保证合理的尺寸公差,夹具定位设计要考虑以上特点;一般副车架和白车身由4个套筒零件(如图4所示)连接,且套筒和副车架连接处焊道分布集中,精度难于控制,目前主流做法将套筒放到同一序定位、焊接,减少累计误差,采用台阶销进行定位,同时防止焊渣飞溅进入套筒端面和内部。对于带螺母、螺钉支架零件(如图5所示),若无定位孔,则采用螺母、螺钉进行定位,防止焊渣粘附螺纹及安装面。

图2 管状零件

图3 U形零件

图4 套筒

图5 螺钉支架

2.2.2夹具单元设计

由于副车架零件厚度大部分在2 mm以上,且形状复杂,因此,一般压头夹紧力要达到≥60 kg(点焊时,一般压力夹紧力为30 kg),这就要求摇臂要控制合理的力臂比例,设计开始选用更大输出力的气缸。目前,夹紧单元样式主要有2种,以气缸种类进行区分:1)圆缸单元,如图6所示。该结构灵活,可用于定位结构复杂、空间紧张的副车架。弧焊环境中,普通气缸活塞杆会因焊渣的破坏致使表面凹凸不平,影响使用效果及寿命,因此,弧焊中圆缸需要选用活塞杆经过特殊表面处理并增加刮圈的类型;2)一体缸单元,如图7所示。该结构简洁,目前应用较多,与常规夹具无差异。气缸缸体为封闭式机构,不受焊接环境的影响。

图6 圆缸单元

图7 一体缸单元

夹具单元中定位块一般距离焊道>30 mm,对于无法满足此距离或焊接飞溅较多区域,定位块优先采用铍铜(具有一定硬度和良好的机加工性能),减少焊渣的粘附。

副车架焊接后的变形会对夹具产生反向作用力,尤其会出现副车架脱离定位销时卡滞现象,造成取件操作困难,甚至品质缺陷,因此,弧焊夹具定位销单元采用PIN SHIFT结构,焊接后,通过气动方式将定位销脱离副车架,避免人工取件用力不足等情况,尤其在台阶销定位2层板时,焊后会出现钣金错位,更容易造成无法脱销取件问题。

如图8所示,举升单元作为辅助取件装置,结合PINSHIFT定位销单元,可实现副车架顺利脱离夹具。焊接后,副车架短期内温度较高,举升单元也可降低高温对操作者的影响。举升单元一般选用一个气缸带动几组U型零件,将副车架脱离夹具并有效地限制在U型零件内,配合变位机将副车架转到合适角度,方便人工取件。

除了以上常见单元,针对副车架典型结构,例如止口部位,如图9所示,需用专门夹具进行尺寸控制。该夹具结构采用双向支撑,定位止口内部安装面之间的距离,可以有效地避免焊接收缩对止口尺寸的影响,保证副车架和控制臂的有效装配。

2.2.3夹具底板及附属机构设计

弧焊夹具底板一般采用方管型材和面板焊接组合,在没有单元的位置进行去材料处理,如图10所示。目的:1)可大幅减轻夹具质量,减小减速机载荷,提升设备寿命及使用效率;2)可增加副车架焊接时机器人和焊钳的可达姿态,降低示教、生产难度,提高产品成型质量。

图10 底板去材料形式

夹具底板上分布的气管、电缆、地线等都需要做好防护,一般用布置在夹具底板下合适尺寸的线槽进行保护。

弧焊夹具底板上设置地线时,地线搭接位置要靠近焊接区域;当存在多个焊接位置时,要将一个主地线分出几根,分别搭接到对应焊接位置,通过地线转接块实现,铜块连接地线端子,要做到和夹具底板的绝缘,防止焊接时分流,如图11所示。

图11 地线转接块

弧焊焊接中,高温飞溅容易烧坏气管,对此,夹具气路中:1)选用铜管代替气管,铜管具有较好的折弯成型性能,但需要按气动元件摆放位置,夹具结构进行现场定制,操作存在一定困难;2)选用3层结构的气管,中间为铝制层,可有效防止焊渣烧穿内层气管,具备良好的柔性,可按常规布置走线。

2.2.4副车架焊接工艺

对机器人、焊枪、结合夹具对产品焊道焊接可达性进行仿真模拟。焊接过程中,变位机配合机器人将副车架转至焊道最佳焊接位置,由机器人带动焊枪以最佳的焊接姿态对副车架进行焊接。在模拟中采用平焊、横焊及立焊,不采用仰焊姿态。在焊道起收弧的位置前后至少预留10 mm焊钳移动空间。

为减小焊接变形,工艺上可行方法:1)副车架形状基本对称,可从两侧同步对称位置进行焊接;2)对于长焊道,采用先点定,再分段、间隔焊接的方法;3)增加冷却时间。保证副车架安装精度的方法还有:采用专机压入衬套。

3 副车架夹具设计注意事项

考虑到副车架厚板弧焊形变,在设计夹具时,垫片厚度在3 mm的基础上适当增加。工件检测接近开关要具备耐热、防飞溅性能,以提高使用寿命。为防止焊渣在夹具上积累,弧焊夹具零件之间的连接,原则上采用六角头螺栓紧固,对于需要调整的零件,采用内六角圆柱头螺钉及保护盖紧固;对于内螺纹圆柱销,采用对应小号六角头螺栓来防护内螺纹区域。

4 副车架弧焊夹具发展趋势

目前,副车架主流的生产模式为机器人焊接、人工检查及补焊,夹具设备多为定制,标准化、模块化水平还需继续提升。随着汽车轻量化的发展,铝制副车架也成为发展方向,其导热性、焊接形变量、焊接磁场等对夹具的定位设计、零件材料及处理方式等提出更高的要求。

5 结语

副车架夹具的设计工作,对生产的质量、成本、运行意义重大,副车架夹具设计合理可在汽车制造环节中起到良好作用,对副车架、车身的质量起至关重要的作用。