汽车内饰塑料件NVH异响改善

2018-07-12蒋雄邱德平

蒋雄 邱德平

(浙江吉利汽车研究院)

随着生活水平的不断提高,人们对汽车舒适度的要求也越来越高。一旦汽车内饰件在行驶过程中产生异响,不仅会影响客户的驾驶体验,而且会给产品以及品牌形象带来不可预期的负面影响;所以整车内饰塑料件噪声、振动及不平顺性(NVH)异响的改善显得尤为重要。目前传统的改善方法是在研发后期通过各种试验手段进行测评,但这些方法对前期研发阶段无法提供有效的设计规避支持,以及无法保证后期改善方案实施的有效性,且在不进行各种试验的条件下,无法实现对整车内饰塑料件异响的预测、不能实现同类问题的预判等。因此,文章在已有的理论基础上,确认并提出多种有效的改善方法,尝试解决在不进行试验的情况下,实现对内饰塑料件异响的预测评估及改善方案的定性分析,经过验证,达到了预期的效果。

1 整车内饰塑料件异响控制途径分类

异响一般是指非正常或不必要的声音,这些声音令乘客感到厌烦、不安或不愉悦。按产生的机理分类,最主要的汽车内饰异响有吱吱声(Squeak)和咔哒声(Rattle)2类,Squeak是指2个零件的表面以粘-滑的方式相互摩擦而发出的异响,Rattle是指由2个部件的表面相互碰撞而发出的异响。产生异响的原因主要有尺寸公差、装配精度、接触面材料的兼容性、结构设计、各种温度和湿度环境条件及产品质量等问题[1]。

控制车内异响的途径主要有减弱声源强度、隔绝传播途径及吸声处理3个方面。

1.1 消除或者减弱声源的强度

这种异响改善方案必须放在首要位置,应从最初的异响源头上进行规避,才是最根本有效的解决方案。文章将作为重点,进行详细的叙述。

1.2 隔绝异响的传播途径

通常使用三元乙丙橡胶(EPDM)或海绵作密封来提高车身密封性,减弱车内异响。该方案多用于规避各操纵机构和仪表线路通过车身的孔或缝传递至车内的噪声,不作为整车内饰异响的主要改善方向。

1.3 用吸声处理减弱无法规避的异响

在整车内饰非可视区域,尽量使用减少反射声的吸声材料,可有效地减弱整车内饰异响[2]。

2 整车内饰塑料件异响控制解决方案

在实际的研发过程中,是通过消除或者减弱声源强度以及用吸声处理减弱无法规避的异响,进而提升整车内饰塑料件的NVH品质。针对常见的整车内饰塑料件异响,文章提出以下6个方面的解决方案。

2.1 数模结构设计缺陷产生异响的解决方案

主要介绍4种常见的数模结构设计缺陷方面的改善方案,规避因数模结构设计缺陷导致的异响。

2.1.1提升零部件总成的强度

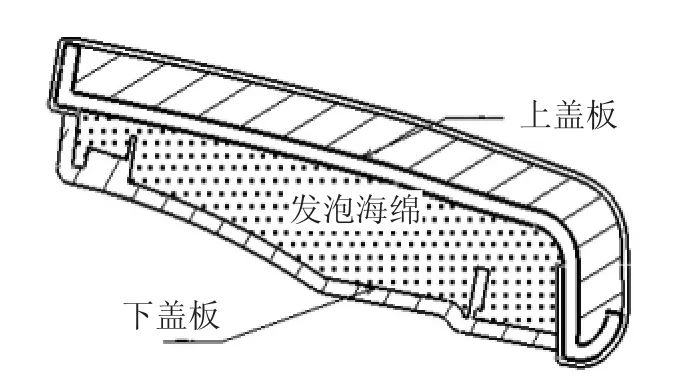

以整车内饰副仪表总成的对开扶手为例,一般出于人机考虑,设计上下盖板之间的空腔间距为13 mm,施加一定的外力,上下盖板之间易发生相对运动而产生异响。目前预研的改善方案有3种。

2.1.1.1上下盖板之间增加发泡类填充物

该方案处于预研阶段。将上下2个盖板用聚氨酯(AB)发泡海绵填充,使之连成一个整体,提升总成零部件强度;同时将发泡海绵作为阻尼,消耗传递的外力,提升总成零部件强度。发泡海绵断面示意,如图1所示。

图1 汽车副仪表总成对开扶手上下盖板之间填充发泡海绵断面示意图

2.1.1.2上下盖板之间使用振动摩擦焊接

振动摩擦焊的熔焊值为3 mm。该方案较成熟,市场上有很多车型在使用。振动摩擦焊断面示意,如图2所示。

类似的,还有仪表板总成中的手套箱和门内饰板地图袋,当它们的内外板搭接且中间空腔厚度超过5 mm时,建议使用振动摩擦焊,彻底规避后期异响问题。

2.1.1.3上下盖板间增设金属铰链一体的金属骨架

对于具有多级调节悬停功能的副仪表扶手,需要提供足够的强度及支撑力,来克服乘员在使用悬停扶手时产生的压力及挤压晃动扭矩,故须在上下盖板之间增设强度和刚度均合乎要求的金属铰链一体的金属骨架。该金属铰链需要延伸至上下盖板之间,从而增加扶手总成的强度,如图3所示。

图3 汽车副仪表总成对开扶手上下盖板之间金属铰链示意图

2.1.2合理布置安装点

该方案属于结构数模的设计优化,可提高零部件结构的安装稳定性。如全景天窗异响的主要原因之一就是内部结构设计不合理,包括连接方式的选择、定位加强支架结构的设计及缓冲空间的设计等[3]。

2.1.3避开与车身的共振区间

在设计前期,需进行必要的CAE模拟分析验证。通过软件分析,避开整车车身的共振点,进而规避共振异响。提高零部件模态/刚度是避开共振点的方法之一,如某车型设计要求整车内饰的零部件总成模态≥38 Hz(仅为参考数值),就是为了避开整车车身小于38 Hz时的共振点。

2.1.4减少零部件之间的接触面积

本方案也属于结构数模预研,规避Squeak。几种不相容塑料材质相互接触的零部件之间,理论上,越小的实际接触面积,其产生的Squeak也就越弱。即设计断面应优先选用线面接触和点面接触(这2种接触也能保证2个零部件间的结构稳定性),避免面面接触。

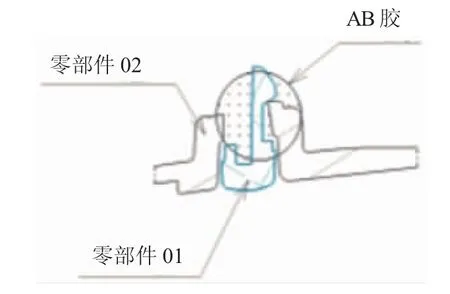

2.2 制造公差导致结构搭接失效的解决方案

塑料零部件之间的卡接结构设计,是基于制造公差考虑的,一般使用间隙配合方式。然而受到注塑工艺精度的限制,零部件会出现偶发的结构虚接现象,导致整车内饰在行驶特殊路况(例如颠簸路面)时,随着车身扭曲产生异响。

经研究调查发现,一些中高端车型,会在可能产生结构虚接的部位填注AB结构胶(两液混合硬化胶),图4示出某卡接断面填注AB结构胶的断面示意。

图4 某卡接断面填注AB结构胶的断面示意图

工艺步骤有:

1)工人按照常规安装方式,卡接结构,并且听到咔嚓的一声响,为装配到位;

2)手持胶枪,从侧位注射AB胶,填充可能产生异响的空隙,直到有胶溢出为止;

3)自然冷却后,结构即可得到保障。

需综合考虑结构胶的物理属性(黏稠度、拉伸剪切强度、耐高低温及固化时间等)及零部件产品本身的特性挑选AB胶,并进行整车的试验验证。

2.3 原材料选用预研

2.3.1选用高强度的原材料

因使用的原材料强度不够,导致零部件之间产生相对移动,因此可考虑使用聚丙烯添加20%碳纤维(PP+CF20)等高强度新型材料。

如PP+CF20的弯曲模量可达到9 000 MPa,而整车内饰常用塑料材质ABS的弯曲模量为2 000 MPa。两者对比,不难得出PP+CF20较ABS材质的零部件强度更加优越,可减小晃动量,最终达到减小异响的目的。

当然,同类型的材料还有很多,在设计之初,应选择一种合适的材料,可有效规避整车内饰异响问题。

2.3.2合理使用阻尼材料

阻尼材料能够吸收机械振动及噪声,并将它们转化为热能或其他形式能量而消耗掉。文章主要是指利用高聚物或者其他粘弹性流体实现高阻尼的聚合物阻尼材料。常见的聚合物阻尼材料有:橡胶、聚氨酯、聚丙烯酸酯及环氧树脂等[4]。

根据阻尼降噪原理,可以将车身某些易因共振产生噪声的部件用具有阻尼特性的高分子材料替代,将共振转化为分子内能,进而起到降噪作用。某公司研发的KY-阻尼ABS与普通ABS的对比试验结果,如图5所示。

图5 悬臂梁共振法测得的阻尼振动曲线图

从图5可以看出,KY-阻尼ABS与普通ABS相比,具有减振好的特性:初始施加相同振幅,KY-阻尼ABS与普通ABS相比,随时间的增加振幅降低明显,表明通过降低振幅能达到降低噪声的效果。

2.4 原材料属性不相容

整车内饰为达到视觉的多样性,会出现不相容原材料零部件的相互配合接触。为了规避这类异响,一般在零部件相互接触位置粘贴无纺布,隔离不相容材料零部件,进而降噪消声。该方案是较好的临时解决措施,但也有一定的缺点,如有些零部件之间接触面积较大或接触位置较多,选用贴合无纺布的方案会导致:1)增加产品单件的成本;2)有些零部件之间的接触面积较小,无法粘贴无纺布;3)无纺布粘贴不规范,产生外漏,影响感官品质。

现列举几种常用材料的不相容性,及常用或者预研的解决方案。常用的不相容材料表,如表1所示。

表1 常用材料不相容性表

2.4.1ABS与ABS/PC

这2种材料相互接触的情况十分常见。其本质原因在于ABS物理性能十分优越,可以进行多种常见的表面处理,如电镀、INS及喷漆等。而目前人们对汽车造型的要求越来越高,大大增加了这几种不相容材料的接触频率。

为了规避这一现象,一般在零部件相互接触的位置粘贴厚度为0.5 mm或者1 mm(结合实际的结构断面选用)的无纺布。通过研究某款已上市的车型发现,为了消除这些异响,整车内饰零部件粘贴无纺布达100多处。

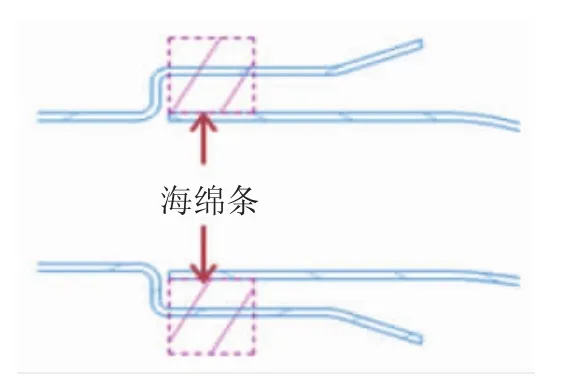

2.4.2PE-HD与PE-HD

与ABS类似的,还有汽车上的风管材料PE-HD。根据汽车结构以及风管的工艺要求,风管常设计成几段拼接形式。为了保证风道的密封性,同时规避异响,一般在风管接触周圈的中间设计材质为EPDM,尺寸为10 mm×10 mm,硬度为30 HA,压缩量为5 mm的海绵条。搭接断面示意,如图6所示。

图6 PE-HD搭接的断面示意图

2.4.3解决不相容材料的其他拓展方案

2.4.3.1植绒工艺的运用预研

该方案思路和前面提到的粘贴无纺布一致,其实质是在2个可能产生相对运动的接触表面,增加软介质,起到消声的作用。该方案通常用于解决2类问题:1)无纺布的粘贴不牢固;2)无法粘贴无纺布。

因为植绒工艺的特殊性,PA66尼龙抽丝线在植绒工艺后,需承受10 000次甚至更久的耐摩擦试验(根据零部件实际使用的位置进行合理安排),试验完成后应保证绒毛不脱落或基部不外露,以保证植绒消声功能的长期有效性。

2.4.3.2润滑介质的使用

为解决相互运动的机构件间的异响问题,一般会在机构件间涂抹润滑脂(如出风口的转轴机构和阻尼机构等)。润滑脂的选取要求:1)选用承载能力大、氧化安定性好、胶体安定性好、水解安定性好及使用寿命长等的高性能润滑脂[5];2)确保润滑脂与材料本身的相容性。

在选用润滑油脂时,要求该油脂牌号的供应商提供对应牌号的《润滑油脂与塑料的物性相容表》,如表2所示(油脂的牌号仅供参考)。

表2 润滑油脂与塑料的物理性相容表

如果油脂选用不当,润滑脂与特定的塑料零部件表面会产生特殊的反应,导致汽车内饰的机构件在使用1~3年后,运行卡滞,产生客户抱怨,影响整车品质口碑。

2.4.3.3其他消声材料的使用探讨

其他常用消声材料,如减摩涂层漆和干性润滑剂可用于降低系统内部的噪声,即降低塑料、皮革及布料等不同材质部件间,因振荡、振动或者相对运动所引起的噪声。

使用方式比较简单,可喷涂或浸润2个接触的不相容材料表面,一段时间后,干性润滑剂在相互接触的零部件间形成一层薄薄的润滑膜,隔离2种不相容材料的接触,最终达到消除或者减小异响的目的。在使用消声材料时,还需要考虑消声介质在基部的附着力、耐久及消声介质与零部件材质的相容性问题。

2.5 硬质储物空间置物移动撞击产生的异响

通常,在汽车内饰储物空间的设计中,会考虑人机的因素,但是,储物空间导致的NVH异响也是需要考虑的。

按一般放置物品不同,可分2类:

1)较规则物品。如水瓶、水杯、手机及各类卡等,这类物品可以通过市场调研,设计相应的固定结构,防止碰撞异响。储物的杯托卡爪,就是根据水杯形状特征,设计与之对应的固定结构,防止行驶过程中水瓶等与杯托的碰撞异响,影响驾驶感受;又如仪表台上的手机支架及遮阳板上名片的卡夹等,均可减少整车异响。

2)不规则物品储物。如钥匙及首饰等,很难设计统一的结构进行固定。对于副仪表总成扶手箱里的储物,一般会从隔离汽车内饰硬质储物空间和物品方面着手。常见的方案:a.在储物区域植绒或贴绒;b.底部增加热塑性弹性体(TPE)材质的橡胶垫,便于清理。

2.6 总成零部件增加吸声性能

前面几种改善方案是从正向根源上消除或减弱异响,下面的方案是利用某些材料的吸声特性,减小噪声传播。

一般在仪表风管周圈或门饰板总成的背部大面积增加吸声材料(吸声棉材质为PP+TPE),以吸收噪声,如图7所示。

图7 带吸声棉的风管断面示意

在选用吸声棉时,其面积和体积质量等重要参数需要进行全面考虑。如某车型门板的本体使用洋麻纤维,这种材质有蜂窝状的特性,其本身就具备吸声性能,因此可以不粘贴吸声棉。类似的材质还有很多,本身具备吸声性能的就不需要再粘贴吸声棉。

3 结论

为改善整车内饰异响,文章从控制车内异响的源头、传播及吸收3个途径出发,提出较为详细的技术方案,解决实际的整车内饰异响问题。

1)本研究结果说明,改善整车内饰塑料件异响需要从产生异响的声源出发,从研发车型前期就对可能产生异响的技术方案(数模结构设计、原材料的选取及储物空间定义等)进行识别并规避;只要能够完全识别,那么改善异响方案的选取将更为灵活,改善效果更为彻底,同时设计成本也会降低,设计质量更有保障;异响在研发后期的识别改善,不仅周期长,成本花费也不可控。

2)对控制车内异响3个途径的有效性再次进行了检验,确认这3个途径确实能够较好地改善整车内饰塑料件异响。

3)与众多研究异响论文的不同之处在于,文章更多的是从实际应用案例出发,且较为系统地针对整车内饰塑料件,提出可以立即付诸实践的优化异响方案。随着科技的发展及研究的深入,会出现越来越多的、更系统的解决方案,持续提升汽车的NVH品质。