烧结空洞对半导体激光器热分布的影响

2018-07-11张晓磊薄报学张哲铭顾华欣刘力宁徐雨萌乔忠良

张晓磊,薄报学,张哲铭,顾华欣,刘力宁,徐雨萌,乔忠良,高 欣

(长春理工大学高功率半导体激光国家重点实验室,吉林长春 130022)

1 引 言

单管半导体激光器由于灾变性光学镜面损伤(Catastrophic optical mirror damage,COMD)和热饱和的影响,最大光输出功率受到限制[1-5]。热饱和现象是由于激光器在工作过程中产生的热量大于散热系统可以散去的热量,造成腔内的温度明显升高,致使激光器温升,从而使激光器的输出功率降低、寿命减短。想要保持高的输出功率及持续有效的工作稳定性,务必要快速转移因耗散功率所转变的热量,而芯片与热沉之间的贴片过程是散热必须考虑的环节[6-9]。当芯片键合时,因为热沉焊装面不良的平整度、热沉金属化中产生的大颗粒、焊料中的杂质以及芯片与焊料间的浸润差等因素都有可能造成贴片层空洞,从而直接阻碍芯片与热沉两者的热量传递。丁晓尘等[10]以传导制冷单巴条半导体激光器阵列为研究对象,较为全面地解释了不同位置与尺寸的空洞对各个发光点结温(即有源区最高温度)的影响。吴昊等[11]采用ANSYS以功率器件为研究对象做热仿真,证明了单个大空洞对器件热阻的贡献远超过同样空洞率的分散的小空洞。Otiaba等[12]采用三维有限元分析(FEA)进行了数值研究,结果表明与较小的空洞分布相比,大的聚集型空洞的热阻增加更多。另外,非常接近发热区域的空洞可以显著增加封装热阻和芯片结温。杨扬等[13]通过测试计算得到激光器的工作结温,并利用扫描声学显微镜分析激光器焊料层中的空洞分布;确认了激光器结温与焊料层烧结质量之间的对应关系。

近些年,对功率型器件的焊装空洞热效应的研究较多,而对于单管半导体激光器的空洞热效应研究较少。本文建立了三维有限元模型,计算了贴片空洞对808 nm半导体激光器内部温度场分布的影响,更加深入地研究单管半导体激光器焊料层内空洞的热效应,从而更加准确地指导器件热管理及热优化。

2 焊料层空洞的产生和扩展

在半导体激光器焊接的过程中,产生贴片层空洞源于焊接工艺方面的因素主要有[14-15]:热沉的平整度和洁净度差;焊料的纯度低,例如在制备过程中材料氧化;焊料不够均匀以及部分区域的焊料和芯片两者间的浸润性较差;焊接回流过程中工艺环境控制、回流温度均匀性和升降温速率的控制较差等。因此,空洞可能有以下几种情况[16]:互相挨近的小空洞连结在一起形成的大空洞和分散分布的小空洞,分布在焊料层中心的空洞和边缘的空洞,贯穿焊料层的空洞和不同深度位置的浅空洞。

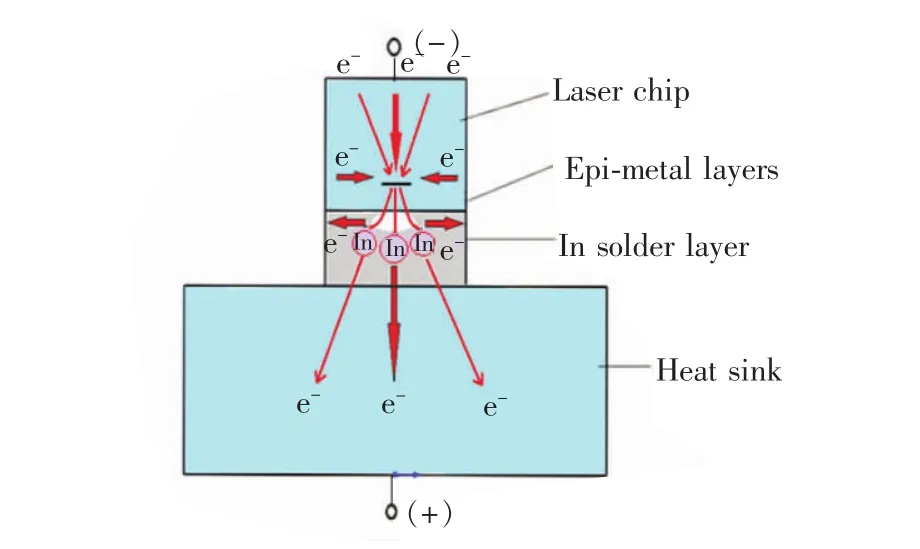

铟焊料因其热导率较高、浸润性和延展性也很好,现在被广泛应用于多数商业半导体激光器封装中。但是目前已有研究结果[17]证实铟焊料由于大电流密度的影响,会出现电迁移和电热迁移效应,这便形成了焊接空洞,并通常会在此影响下慢慢扩展。图1为采用铟焊料焊接的单管器件的铟焊料层的电热迁移效应过程。

图1 半导体激光器焊料层电迁移过程示意图

如图1所示,在半导体激光器工作过程中,电子由芯片n端注入流向p端,因为芯片外延层中的绝缘层限制注入载流子,在芯片有源区附近注入电流就会产生很大的电流密度,如果电流密度超过电迁移效应产生的阈值(铟焊料约为600 A/cm2)时,铟焊料层内便迅速出现电迁移效应,在电子风的作用下焊料层的铟原子会慢慢转移。所以半导体激光器工作一段时间以后,在有源区正下方且位于芯片p面金属化层与铟焊料的交接处便出现一部分空洞[18]。注入电流密度和空洞周围的温度分布的梯度均会影响焊料层空洞的扩展速度。公式(1)为与电迁移效应有关的各个因素的关系式:

式中Q代表激活能,N代表原子密度,D0代表扩散系数,Y代表形状结构因子,k代表 Boltzmann常数,j(r)代表空间某点的注入电流密度,jc是和应力造成的质量回流有联系的阈值电流密度,T(r)代表空间某点的温度,Z*q代表有效电荷量,ρ0代表材料的电阻率,α代表电阻率随温度变化的系数。公式物理含义为:原子扩散通量J值的正负代表着电迁移的方向。当原子扩散通量小于零时,便形成焊料的堆积;当原子扩散通量大于零时,因为电迁移效应,贴片层内会形成空洞。由此可知,焊料的电迁移速度和注入电流密度成正比,还会因为温度梯度的升高而成指数形式升高。

3 空洞热效应有限元模型的建立

就半导体激光器焊接空洞热效应的研究而言,一般以二维xy平面模型为基础进行模拟计算[10,19]。即该模型仅考虑空洞在出光面上的位置和尺寸对发光点结温及中心波长的影响,忽略了腔长方向空洞位置的影响,认为焊料层内空洞都是从前腔面到后腔面。但现实中器件焊料层内的空洞并不是这样,现实中芯片的腔长多为毫米量级,所以二维模型并不是很切合实际。故得到的空洞尺寸和器件温升的定量关系也有较大误差。本文利用三维制图软件建模,并导入到ANSYS中,半导体激光器的芯片和贴片层是重点研究的对象,其温度分布有限元计算结果的准确性直接关系到器件最终计算的准确性,因此发光区和空洞部分的网格应当细化,热沉部分并不需要特别精细即可满足精度。为了研究在芯片腔长方向上的空洞尺度的影响,设置空洞面积(S=a×b),并从空洞位置、空洞厚度以及空洞面积三个方向入手,较为全面地研究了空洞对芯片有源区温度分布的影响。所用材料参数及空洞尺寸如表1所示。

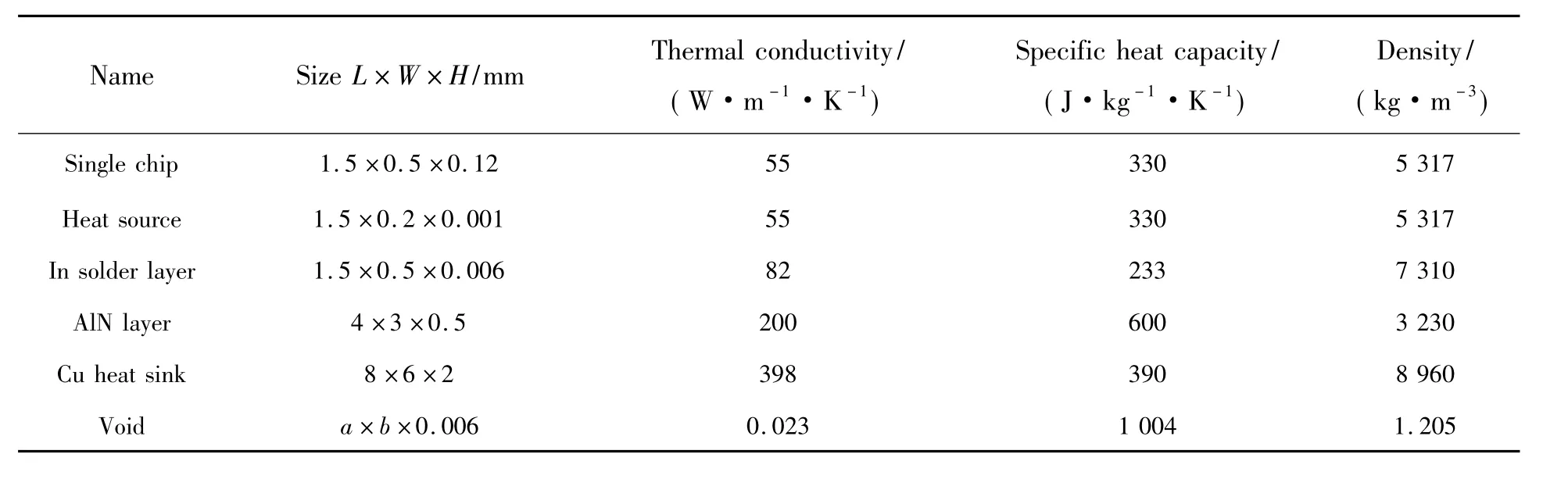

表1 激光器封装材料参数Tab.1 Material parameters of the laser

图2 器件无空洞时的温度分布云图

关于激光器封装结构,做了如下假设[20-25]:

(1)激光器运行时,有源区中自发发射和载流子的吸收与复合的热量为热源。

(2)选择模拟的腔长为1.5 mm、发光区宽为200#m的808 nm芯片,功率转换效率为50%,输出功率为10 W,故其热功率为10 W。表1计算出有源区的体积为3$10-13m3,则量子阱发光区的热功率密度为3.3$1013W/m3。

(3)在自然对流条件下,表面传热系数约10 W/(m2·K),本文主要研究空洞热效应对激光器热分布的影响,故忽略空气对流散热,由于芯片上每个点的温度都不同,在本文中选取芯片上的最298.0 K 302.1 K 306.2 K 310.3 K 314.4 K 318.8 K 322.6 K 326.7 K 330.8 K 334.9 K高温作为结温来计算热阻。

(4)热沉底部温度设为理想的恒温298 K,其他表面绝热使得全部热量通过热沉底面散出。考虑到应力的影响,采用与芯片热膨胀系数更为接近的氮化铝材料作为次热沉。

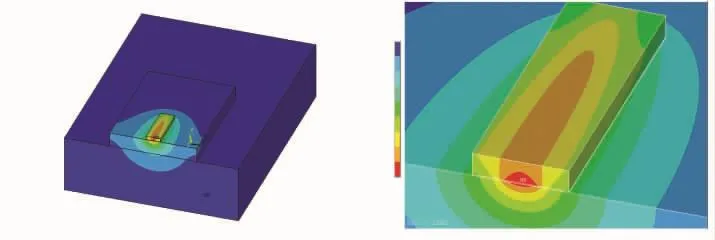

因为该激光器在连续波输入模式下工作,整个发热过程是稳态的,所以对无空洞单管半导体激光器进行稳态模拟,得到的温度分布云图如图2所示。

前腔面为z=0平面,z轴沿着垂直前腔面方向;x轴着沿垂直腔长方向。根据温度分布云图分析可知,器件无空洞时结温为334.9 K,其热阻为3.69 K/W,且最高温度出现在有源区出光面中心处。

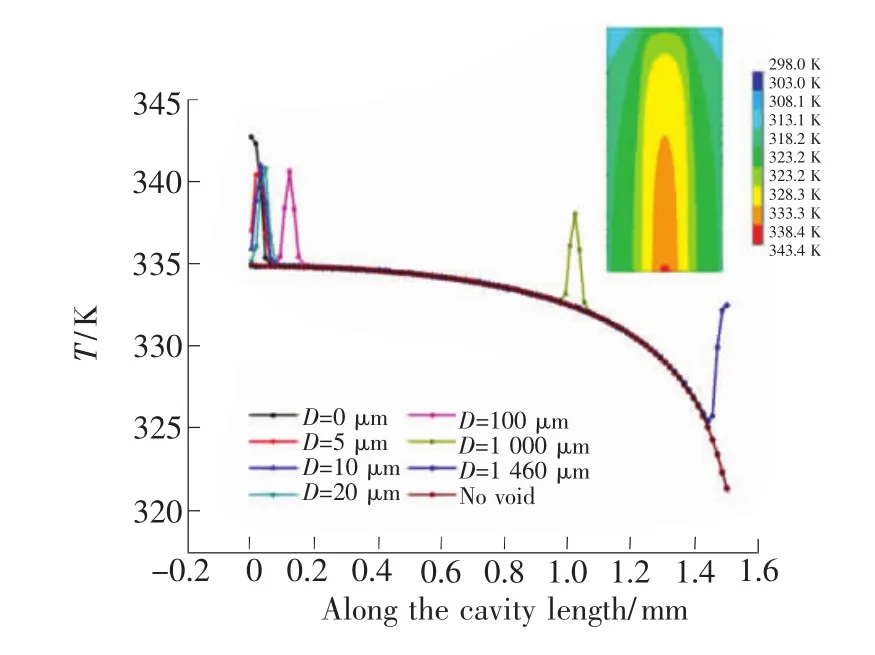

图3 不同空洞位置沿腔长方向的温度曲线

图4 不同空洞位置与前腔面温度关系曲线

图5 空洞位置分布图

4 焊装空洞与器件结温的关系研究

4.1 空洞位置与器件结温的关系

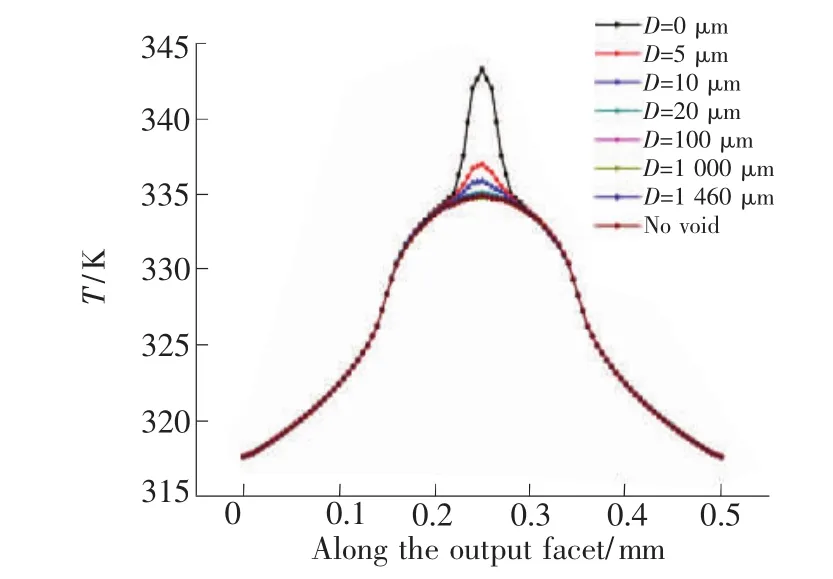

为了研究焊料层空洞位置与器件有源区稳态温度场的关系,建模的过程中,在最高温度正下方区域,铟焊料层内距离出光面沿z方向距离D(0,5,10,20,100,1 000,1 460 μm)处设置空洞,然后模拟对比分析,上述空洞面积均为a×b=40#m×40#m。图3为不同位置沿腔长方向的温度曲线,可以看出随着空洞位置的改变,会使器件局部温度有一个小的突起,这说明空洞阻碍了热量的传递。并且越靠近前腔面下方区域的空洞,其上面的芯片结温越高。特别是靠近出光面边缘的空洞对器件结温的影响特别大,D=0#m时结温达到了343.4 K,较无空洞时升高了近9 K,热阻达到了4.55 K/W,提高了23.3%。这是由于前腔面散热较差,位于前腔面边缘附近的空洞会更严重地阻碍散热路径,所以导致结温过大。

由图4不同空洞位置与前腔面温度关系曲线可以得出以下结论:当20#m<D<1 460#m时,前腔面温度分布曲线和无空洞时基本重合,即该区域形成的空洞虽然会使空洞位置的结温有一个升高但对芯片前腔面的热特性影响较小。当D=1 460#m时,即后腔面正下方出现空洞的情况下,因为热沉的中心在后腔面的下方附近导致该区域热流发散最大以及热流耗散区域更通畅,该区域热效应便会略高,故后腔面附近温度曲线会有小幅度回升。

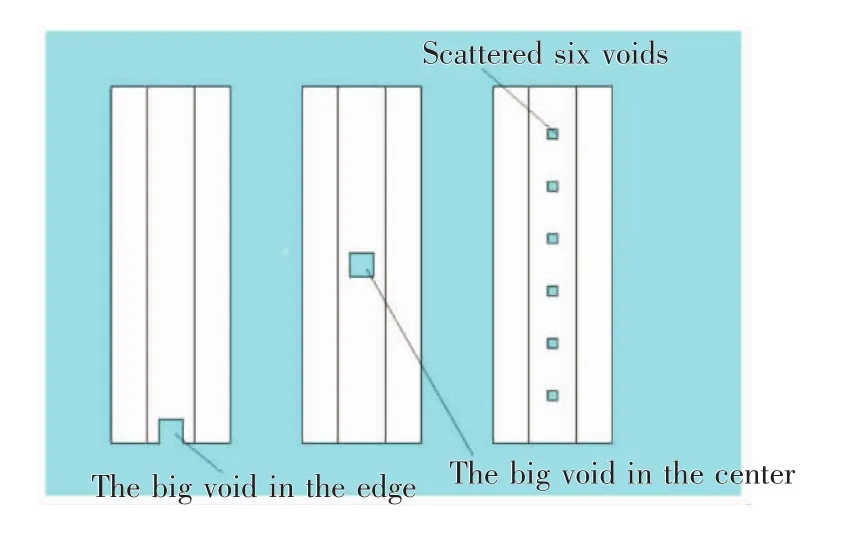

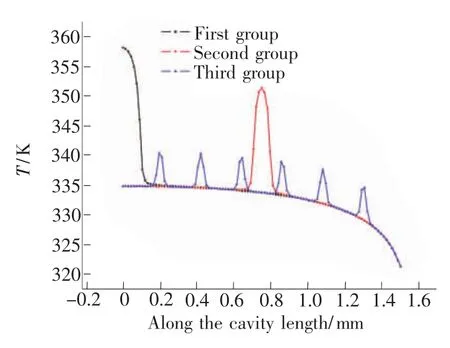

考虑到空洞形式一般为多个离散的小空洞,故在建模时,第一组在有源区正下方区域铟焊料层内D=0#m处设置一个单个大空洞,第二组铟焊料层内D=700#m处设置一个单个大空洞,第三组在有源区正下方区域铟焊料层内设置6个分散的且相同面积的小空洞,如图5所示。上述3组空洞总面积均为10 000#m2,然后模拟对比分析,结果如图6所示。

图6 不同空洞位置器件沿腔长方向的温度曲线

由图6可知,图中温度曲线突变的位置即为空洞位置,当大空洞存在时有源区空洞对应区域温度激增,而相同面积的有源区下方的离散小空洞也会对器件局部产生一个小的温升。

4.2 空洞厚度与器件结温的关系

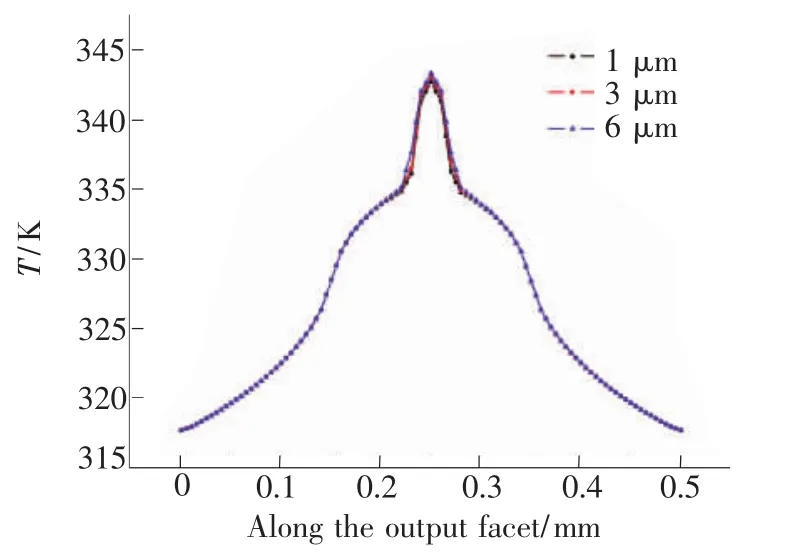

并不是所有的空洞都是贯穿焊料层的,所以考虑空洞厚度对结温的影响是必要的。为定性地研究焊料层空洞厚度对器件有源区稳态温度场的关系,沿D=0#m位置时铟焊料层内设置空洞,然后模拟对比分析空洞厚度分别为1,3,6#m时与器件结温的关系,上述空洞面积均为a×b=40#m×40#m。图7为不同空洞厚度下器件在出光面方向的温度分布曲线。

结果表明,随着空洞厚度的增加,器件结温会略有升高,但空洞厚度分别为1,3,6#m时器件结温都维持在343 K附近,温度分布曲线也基本吻合,这是因为单管半导体激光器封装时焊料的热导率相对较小,故空洞厚度对结温贡献较小。

图7 不同空洞厚度下器件在出光面方向的温度分布曲线

4.3 空洞面积与器件结温的关系

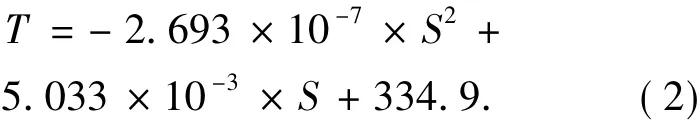

我们已经知道相同面积的单个大空洞对结温的贡献要大于分散的空洞。为定性地研究焊料层空洞面积与器件有源区稳态温度场的关系,模拟对比分析了空洞面积 S分别为0,100,400,1 600,2 500,4 900,10 000#m2时与器件最高结温 T 的关系,上述空洞厚度均选为6#m。如图8为D=0#m时不同空洞面积下器件结温的关系曲线,经过对数据进行拟合分析发现,空洞面积与结温的关系为:

图8 D=0#m时,空洞面积与有源区最高温度的关系曲线。

当D=0#m时,随着芯片前腔面下方的单个空洞面积的增大,器件结温也随之升高,但增长趋势逐渐减小,这表明随着空洞面积的增大延伸,到远离出光面的一侧对结温的影响也随之减小。

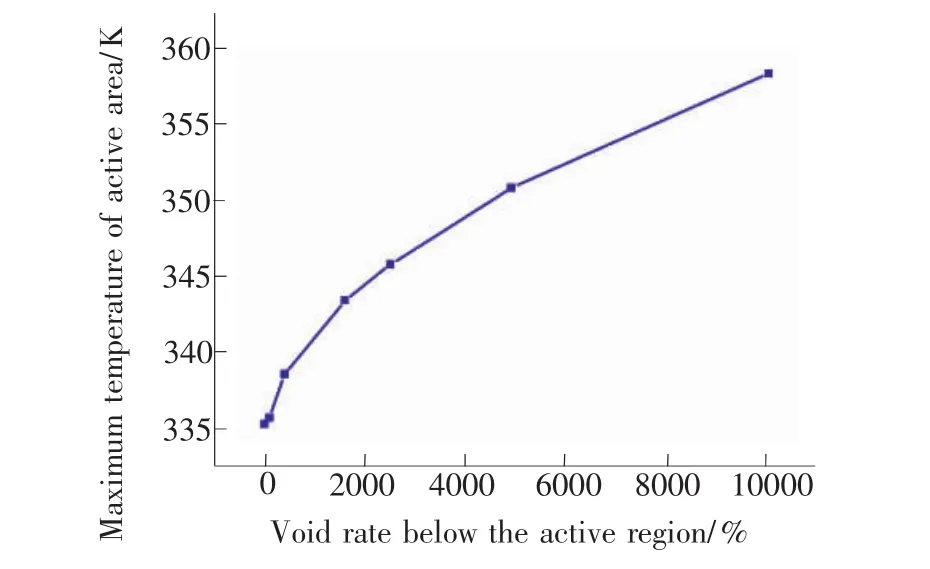

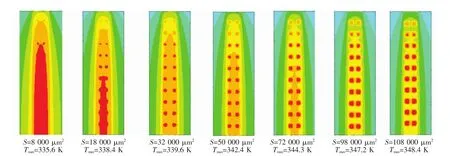

上文空洞位置与结温的关系已经得出芯片中心的空洞位置对前腔面温度的影响较小,下面我们继续讨论内部区域空洞面积对器件结温的影响。在有源区下方分散设置20个相同的空洞,然后模拟对比分析空洞总面积S分别为8 000,18 000,32 000,50 000,72 000,98 000,108 000#m2时与器件结温的关系,上述空洞厚度均选为6#m,得到芯片有源区温度云图剖面图如图9所示,可以清晰地看到空洞面积不断增大导致热量传递的阻挡越来越明显,可以容易区分空洞位置,因为其在芯片的有源区轮廓上定性地再现。

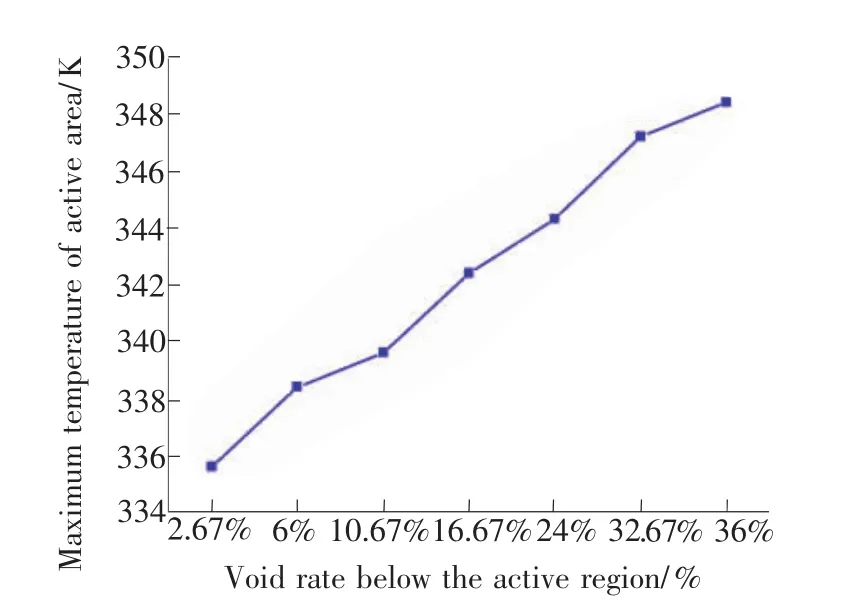

如图10为不同空洞率η下器件结温的关系曲线,经过对数据进行拟合分析发现,器件结温与空洞率的变化关系基本符合如下关系式:

由空洞率与结温的关系曲线可以得出结论,随着空洞率的逐渐增加,器件结温基本成线性增加。焊料层空洞使芯片有源区的局部温度很高,导致腔内附近区域有效折射率增加,引起腔长方向的附加波导损耗;与此同时局部温度很高区域引入的不均匀侧向光场分布也会由于自聚焦效应而使光强分布更加恶化。所以在焊接的过程中,对空洞率的控制是非常必要的。

图9 不同空洞面积有源区温度分布云图

图10 不同空洞率与有源区最高温度的关系曲线

5 结 论

本文对焊接空洞的热效应进行模拟计算,结果表明就半导体激光器来说,空洞厚度对有源区结温的影响较小,单个大空洞对有源区温度的贡献远超过同样面积的分散小空洞,且芯片上的热点分布与焊料层上的空洞位置一致。并通过定量分别求出芯片出光面边缘的有源区区域形成的空洞对芯片的结温影响更为显著,从减少热阻的目的来看,特别要注意检查焊料层是否存在面积较大的空洞或者出光面边缘空洞。通过对空洞面积与结温的关系的分析得到了单个空洞与分散的空洞状态下的数值表达式,并表明了对空洞率控制的重要性。