GaSb基PECVD法制备SiO2薄膜的应力研究

2018-07-11王志伟郝永芹谢检来晏长岭魏志鹏马晓辉

王志伟,郝永芹,李 洋,谢检来,王 霞,晏长岭,魏志鹏,马晓辉

(长春理工大学高功率半导体激光国家重点实验室,吉林长春 130022)

1 引 言

二氧化硅(SiO2)是一种优良的光学薄膜材料,不仅绝缘性、抗腐蚀性好且抗激光损伤阈值高,因此被广泛应用于半导体工艺中[1-3]。随着半导体工艺的不断发展,高功率半导体激光器的普遍应用,对薄膜的制备工艺的要求越来越严格。SiO2薄膜的制备主要采用等离子体增强化学气相沉积法(PECVD)、磁控溅射法、离子束蒸发等方式[4-8]。PECVD法沉积的SiO2薄膜具有反应温度低、成膜均匀、台阶覆盖性和工艺重复性好等优点[9]。但薄膜与衬底结构之间存在晶格失配大或残留杂质缺陷等情况,导致了薄膜应力的产生。应力的存在对器件的性能也会有一定的影响,这就使得研究人员开始关注对薄膜应力的测量与研究。国内外研究人员主要进行了PECVD法在Si和GaAs衬底上沉积SiO2薄膜的应力研究。国内的孙俊峰[10]、顾培夫[11]、刘华松[12]等和国外的 Gharghi[13]、Hofmann[14]、Mackenzie[15]等就在Si衬底上进行过SiO2薄膜的应力研究。张金胜等[9]和 Mackenzie 等[16]则研究了在 GaAs衬底上沉积SiO2薄膜的应力情况。而本文则首次详细研究了PECVD法在晶格失配较大的GaSb衬底上沉积SiO2薄膜的应力情况。

为了实现低应力SiO2薄膜的制备,本文使用进口的Depolab200型PECVD设备,并基于曲率法模型对镀膜前后的曲率半径进行测量,利用Stoney公式进行应力计算[9-10]。详细讨论了在不同工艺条件下沉积在GaSb衬底上的SiO2薄膜应力的变化情况,并分析了导致薄膜应力产生的因素及变化机制,最终实现了低应力的SiO2薄膜的制备。

2 实 验

2.1 实验材料

实验中使用Depolab200型PECVD沉积系统进行SiO2薄膜的制备,反应气体采用SiH4/N2O。氧化硅成膜反应化学方程式[10]如下:

由此可见,反应产物中除了所需SiO2为固态外,其余产物均为气态,因此PECVD法生成的SiO2薄膜中杂质缺陷较少,成膜比较均匀。实验所使用基底为GaSb和Si,大小为10 mm×10 mm,厚度为500μm。经过丙酮、乙醇和去离子水等清洗操作后在氮气下吹干,并使用美国KLA-TENCOR Alpha step IQ台阶仪测得其初始曲率半径后,置于PECVD腔室内。

2.2 实验方法

实验运用控制变量法,基本工艺条件如下:SiH4:125 cm3·min-1;N2O:70 cm3·min-1;Ar:100 cm3·min-1;功率:20 W;温度:300 ℃;压力:80 Pa。成膜速率约为1 nm/s,通过设置沉积时间保持薄膜厚度在200 nm左右,并分为4组进行实验。第一组实验是在基本工艺条件下,依次等间隔改变沉积温度(T)进行SiO2薄膜的制备;第二组实验是在基本工艺条件下,依次等间隔改变射频功率(RF)进行SiO2薄膜的制备;第三组实验是在基本工艺条件下,依次等间隔改变腔体压强(P)进行SiO2薄膜的制备;第四组实验是在基本工艺条件下,改变气体流量比(SiH4/N2O)进行SiO2薄膜的制备。薄膜沉积完成后,再次测量样品表面的曲率半径,并基于曲率法模型比较镀膜前后的曲率半径变化,根据Stoney公式计算出相关应力值[9-10]。为了方便比较,实验中多次测量求取应力平均值。

3 测试原理与方法

3.1 测试原理

薄膜应力的产生过程比较复杂。一般由本征应力和热应力两部分组成:

本征应力主要源自成膜过程中的结构无序或杂质缺陷,其中又分为界面应力和生长应力。而界面应力的产生主要是由薄膜与衬底之间存在晶格不匹配或残留杂质缺陷等造成;在薄膜生长过程中产生的晶格缺陷、晶体无序、晶粒之间的相互作用等又是产生生长应力的主要原因[8]。由于薄膜与衬底材料的热膨胀系数存在差异引起了热应力的产生,可表示为[9]

式中,TS和TM分别为沉积和测量时基底的温度;αf和αs分别为薄膜和基底的热膨胀系数;Ef表示薄膜材料的杨氏模量。若假定Ef、αf、αs不随温度变化,则式(3)可改写为

由式(4)可知,当测量时的温度低于沉积温度且αf>αs时,ST>0,则此时表现为张应力的形式;反之,当 αf<αs时,ST<0,此时则表现为压应力的形式[10]。由于薄膜的应力是多种因素相互作用的结果,因此,薄膜应力的性质由占主导地位的热应力或本征应力的性质决定。

3.2 测试方法

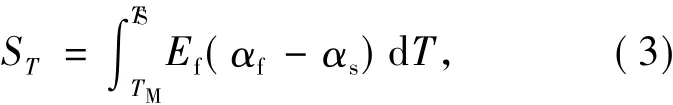

在具有一定厚度的GaSb衬底上沉积SiO2薄膜时,由于GaSb衬底与SiO2薄膜结构之间晶格失配较大,容易形成较大的界面应力,会使得衬底表面容易发生弯曲变化。于是,通过对镀膜前后曲率半径变化的测量,再根据Stoney应力计算公式[9],就可以得到薄膜应力的大小:

如式(6)所示,σ为镀膜后的应力,Rpre和Rpost分别表示镀膜前后的曲率半径,Es和Ef分别是衬底和薄膜材料的杨氏模量,υ表示薄膜的泊松比,ds为衬底的厚度,df为薄膜的厚度。因此,通过对镀膜前后曲率半径的测量来表示相应的薄膜应力的测量,由此衍生出了多种不同的应力测量方法和装置[10]。实验中则使用美国 KLA-TENCOR的 Alpha step IQ台阶仪,以机械扫描的方式直接测量样品表面的曲率半径,最后经过Stoney公式计算得到应力值。

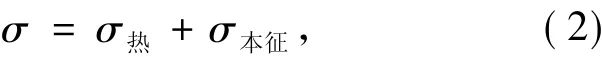

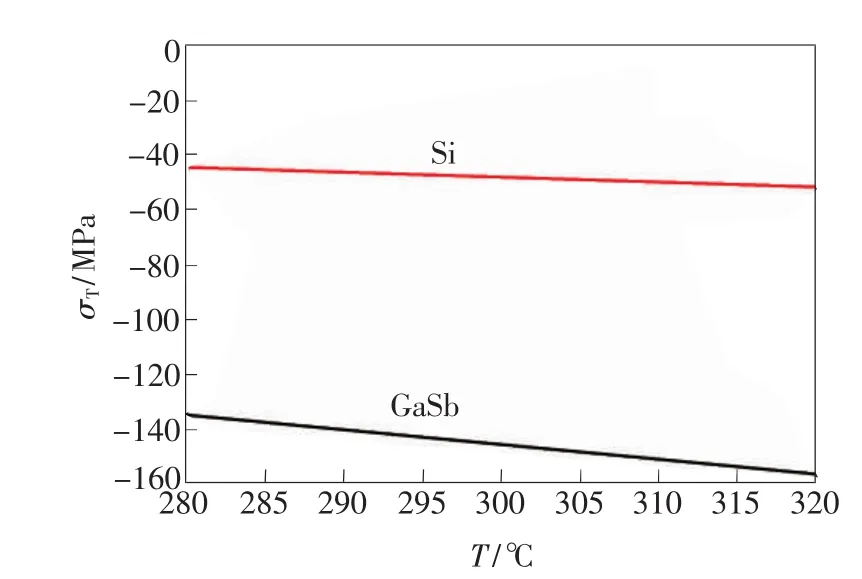

图1 SiO2薄膜热应力随温度的变化

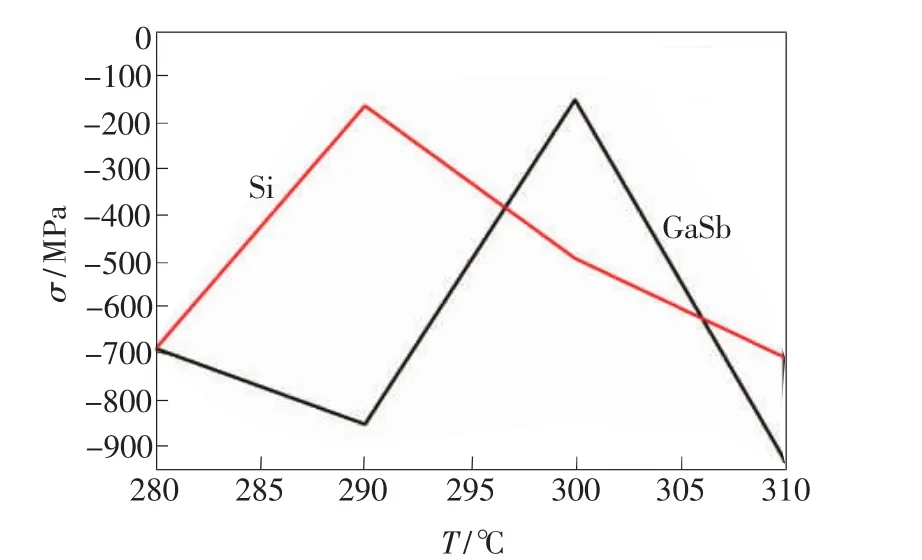

图2 SiO2薄膜应力σ随温度的变化

4 实验结果与分析

4.1 应力与反应温度(T)的关系

反应温度主要影响着薄膜热应力的变化[11]。由于SiO2、Si及GaSb的热膨胀系数分别为αSiO2≈0.5 ×10-6/K,αSi=2.6 × 10-6/K,αGaSb=6.7 ×10-6/K,且 αSiO2<αSi< αGaSb,所以由(4)式可知,在室温下测定高温沉积于GaSb衬底上和Si衬底上的SiO2薄膜的热应力均表现为压应力,且随着反应温度的上升呈现线性平稳增长的趋势,其结果如图1所示。因此,选择适当的反应温度有利于薄膜应力的改善。

在基本工艺条件下,改变反应温度,测算出不同温度下获得的SiO2薄膜的应力值,其结果如图2所示。由图可见,SiO2薄膜总体应力表现为压应力。对于Si衬底上的SiO2薄膜应力随温度的变化趋势是先快速减小后又缓慢增大,在反应温度达到290℃时,出现了一次转折,此时应力有一个极小值165 MPa。而对于GaSb衬底上的SiO2薄膜应力随温度的上升先缓慢增加后又快速下降,在温度为290℃时,出现了一次转折。随着温度的继续上升,在温度达到300℃时,应力又开始快速增大,发生了第二次转折。这里通过对比Si衬底重点分析GaSb衬底上沉积的SiO2薄膜应力的变化,对于两者曲线变化趋势的差异性将在下文详细解释。在一开始反应温度较低时,由于GaSb和Si的化学性质不同,反应产物不能有效排出,残留于薄膜结构中进而导致了本征应力的积累。当反应温度超过290℃时,随着反应温度的上升,薄膜内残留的无序物质加快逸出,压应力又开始不断减小,呈现出向张应力转化的趋势,从而应力在290℃附近发生了第一次转折,此时应力达到了854 MPa。在300℃附近,压应力出现了极小值152 MPa。随着温度继续上升,压应力又快速增加,这是由于成膜速率不断加快,成膜原子又持续不断地涌入衬底表面,使得反应原子来不及在其“正常”的晶格位置上重新排列,就被后来的原子覆盖,从而造成了阻塞膨胀现象最终导致压应力的产生。因此薄膜应力又向压应力转化,在反应温度为300℃时出现了第二次转变。从图中还可以看出在300℃时,热应力接近于总体应力,说明此时热应力占主导地位。

4.2 应力与射频功率(RF)的关系

射频功率主要影响成膜速率从而会引起薄膜结构和应力的变化。图3为在基本工艺条件下,SiO2薄膜应力随射频功率的变化趋势。

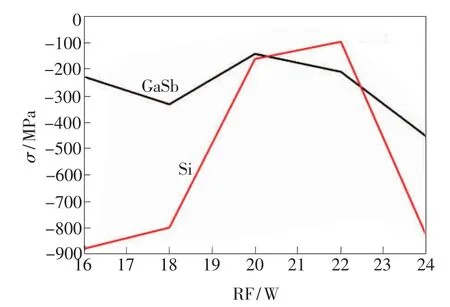

图3 SiO2薄膜应力σ随射频功率的变化

从图3可以看出,Si衬底上的SiO2薄膜的应力随着射频功率的增大先逐渐减小,有向张应力转化的趋势,后又快速增大,且在射频功率RF为22 W时,出现了一个极小值100 MPa。而GaSb衬底上的SiO2薄膜的应力随着射频功率的增大先缓慢变大后又快速降低,在射频功率为18 W时,出现了一次转折。随着射频功率的继续增加,应力又逐渐增大,出现了第二次转折,刚好位于极小值146 MPa处。对于GaSb变化曲线,当射频功率较小时,气体分子电离不够充分,所获得的能量也随之变小,虽然抵达衬底表面的反应离子能够充分进行迁移、排列,此时薄膜的生长速率较慢,形成的膜层比较均匀,但是由于反应离子能量太小,膜层还不够致密,薄膜结构缺陷较多,所以本征应力加大。随着射频功率的逐渐增加,电离程度加剧,成膜速率随之增大,反应离子获得的能量也增多,所以垂直沉积在衬底表面的薄膜比较致密,缺陷减少,此时本征应力就大大降低。随着射频功率继续增加,反应离子获得的能量不断增大,则薄膜生长速率变快,抵达衬底表面的反应离子未能及时有序排列就被后续离子所覆盖,导致膜内缺陷残留增多,成膜不均匀,此时薄膜应力又快速增加。

4.3 应力与反应压强的关系

反应压强在一定程度上影响着薄膜应力的变化,图4为在基本工艺条件下,SiO2薄膜应力随反应压强的变化趋势。

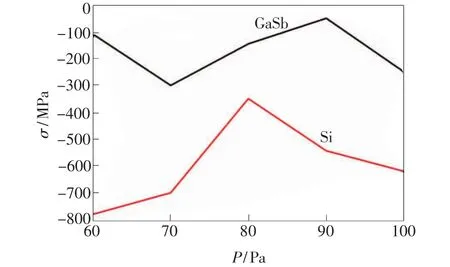

图4 SiO2薄膜应力σ随反应压强的变化

由图4可以发现,Si衬底上的SiO2薄膜的应力随反应压强的增加先不断减小,当反应压强为80 Pa时,出现了一个极小值350 MPa,随后又缓慢增加。而对于在GaSb衬底上沉积的SiO2薄膜的应力随反应压强变化的幅度不大,先短暂增大后缓慢减小,在压强为90 Pa时,出现了一个极小值50 MPa,后又缓慢增大。对于这一变化趋势是由于在反应压强较小时,腔室内反应气体分子密度低,导致反应速率较慢,虽然成膜比较均匀但不够致密,所以引起了压应力的短暂上升。随着反应压强的继续增大,反应速率不断加快,残留在薄膜内的缺陷相对减少,从而导致薄膜的本征应力不断减小。但是当反应压强持续增加时,腔体内气体分子密度变大,气体分子的化学键增强,使得分子之间的自由程变短,在衬底表面的反应不够充分,同时还有大量反应副产物残留在衬底表面未能逸出,从而导致了薄膜应力的不断积累。

4.4 应力与气体流量比(SiH4/N2O)的关系

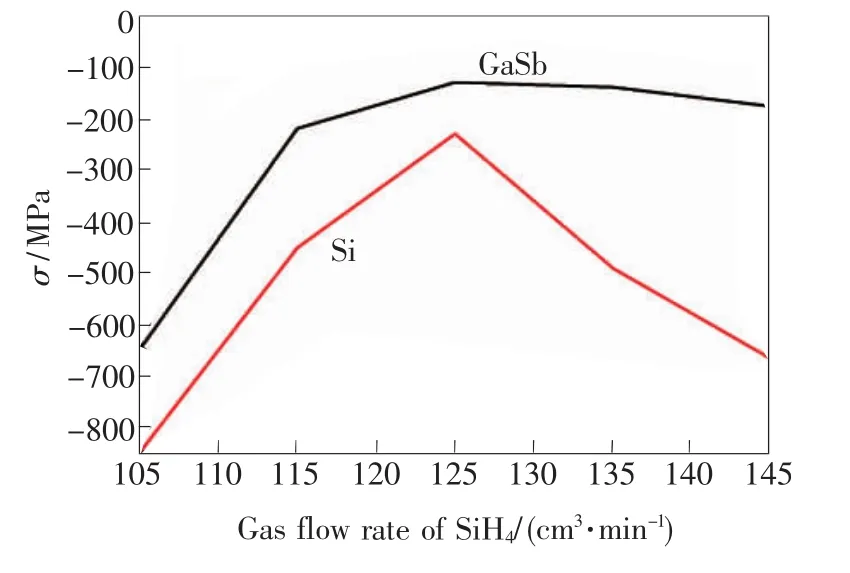

在基本工艺条件下,保持N2O的气体流量不变,通过改变SiH4的气体流量得到了SiO2薄膜应力变化曲线,如图5所示。

由图5可见,SiO2薄膜的应力随SiH4流量的增加先快速下降后又缓慢上升。由曲线可以看出,保持N2O的流量一定,当SiH4流量达到125 cm3·min-1时,应力出现了一个极小值,此时SiH4/N2O的流量达到平衡。由于反应物浓度可以引起化学反应速率的变化,当SiH4流量小于125 cm3·min-1时,N2O 气体流量相对变大,则随着SiH4流量的增加,反应物中Si离子的浓度得到增加,化学反应向着平衡方向进行,则在化学反应中大量的Si离子消耗了许多氧化剂,导致大量游离的Sb来不及被氧化或继续参与化学反应就被迅速生成的SiO2所覆盖,残留在薄膜内的杂质缺陷不断减少,膜层的致密性和均匀性都得到了有效提高,因此薄膜应力快速降低。随着SiH4流量的持续增大,N2O流量相对变小,SiH4与N2O气体流量比严重失调,相应地在等离子体中O自由基也相对减少,当O自由基耗尽时,过多的SiH4将会引入大量的H原子,使得薄膜中形成许多无序物质,导致薄膜致密性下降,因此薄膜应力又开始增大。

图5 SiO2薄膜应力σ随气体流量的变化

4.5 GaSb与Si衬底上SiO2薄膜应力的差异性分析

由图2、3、4、5 可见,SiO2薄膜应力随各工艺参数的变化一般都经历了先逐渐增大后又不断减小的过程。因此可以通过优化各工艺参数寻找应力的极小值点,来实现低应力SiO2薄膜的制备。针对图中曲线出现的GaSb衬底与Si衬底上SiO2薄膜应力变化趋势的不同之处,我们主要从薄膜生长过程中化学反应出现的副产物与晶格失配方面给出相应的理论模型来解释。GaSb衬底中含有大量的晶格缺陷,表面存在大量游离的Sb原子,并且在GaSb衬底表面容易生成的氧化物中,Sb的氧化物主要有Sb2O3与Sb2O5,Sb在+5价态时更为稳定,但是需要更高的反应温度,于是在氧化过程中先生成Sb2O3,当氧化剂过量时缓慢地转化成Sb2O5[17]。通过查询化学元素周期表得知Sb比Si的金属性(还原性)要更强,意味着在同样的氧化环境中Sb要比Si更容易发生氧化还原反应。而PECVD法制备SiO2薄膜的过程则是腔室中的反应气体经过辉光放电变成等离子体,最后吸附在衬底表面并反应成膜。

在化学反应初始阶段,由于Sb的还原性比Si强,衬底表面会形成大量的Sb—O单键、Sb O双键、Sb—O—Si络合物。在这3种价键中,离子键Sb O最为稳定,所以容易形成大量的Sb2O3,继而在衬底表面形成Sb2O3晶格。当衬底表面的Sb原子被大量消耗之后,Sb参与的化学反应速率降低,SiO2薄膜开始正常生长。而GaSb的晶格属于闪锌矿结构,晶格常数为a=0.612 nm;Sb2O3的晶格属于金红石晶相,晶格常数为a=b=0.474 nm,c=0.319 nm[18];SiO2的晶格有3种,其在正交晶系中的晶格常数为a=1.383 nm,其在面心立方晶系中的晶格常数为a=1.936 nm,其在六方晶系中的晶格常数为a=0.480 nm、c=0.532 nm。由GaSb、Sb2O3与 SiO23种化合物的晶系与晶格常数可知它们相互之间晶格极易失配[19],导致GaSb衬底与 Sb2O3晶格不匹配产生应力、Sb2O3晶格与SiO2晶格不匹配产生应力、GaSb衬底与SiO2晶格不匹配产生应力。因此,在图2、3、4中随着工艺参数逐渐增大的初始阶段出现了应力突然增大(即图中一开始凹下去的部分)的现象,可能是因为Sb2O3与GaSb衬底、SiO2薄膜的晶格失配产生了额外的应力。

5 结 论

基于曲率法模型并通过使用台阶仪对PECVD法在GaSb衬底和Si衬底上制备SiO2薄膜的应力进行了研究,且从薄膜聚集密度和晶格失配等方面对实验结果进行了对比分析。分析得出,合理优化PECVD的工艺参数可以有效调节SiO2薄膜的应力,从而可以实现低应力SiO2薄膜的制备。

(1)反应温度主要影响着薄膜热应力的变化,且随反应温度的升高呈现线性上升的趋势,因此反应温度不宜过高,实验中对于GaSb衬底的适宜温度为300℃。

(2)射频功率主要影响成膜速率从而会引起薄膜结构和应力的变化。若射频功率太低则成膜时间较长,射频功率太高又容易导致成膜不均匀,因此实验中合适的射频功率为20 W。

(3)反应压强对薄膜应力的影响相对较小,主要影响反应气体分子密度,反应压强越大则气体分子密度越高。虽然反应速率随反应压强的增大有所加快,但同时压强太大也会使得分子之间的自由程变短,反应副产物不易逸出。因此实验中合适的反应压强为90 Pa。

(4)反应气体流量比对薄膜应力的变化也产生一定的影响。在适当范围内,反应速率随着SiH4流量的增加而加快,而当SiH4流量持续增加时则导致气体流量比失调,薄膜中无序物质增多。因此实验中SiH4/N2O为125/70 cm3·min-1。