QC案例:降低液浸式变压器渗漏油不合格品率

2018-07-11汤道飞

一、课题选择

油浸式变压器被广泛地应用于各类配电设备中,其运行中最常见的故障便是渗漏油。油渗漏后,变压器油面过低,将使套管引线和分接开关暴露于空气中,绝缘水平将大大降低,易引起击穿放电。

为持续改善产品质量,增强产品合格水平保持能力,不断提升产品可靠性与顾客满意度,正泰电气公司持续关注产品内外部质量信息反馈,将外部投诉率和顾客满意度纳入主要绩效考核指标。从2015年度外部质量信息反馈的统计分析可知,变压器渗漏油、外协件质量等诸多问题仍然存在,而以变压器渗漏油问题最为突出,占外部投诉的55%,降低了顾客满意度,也给企业造成了一定的损失,该问题亟待解决。

据统计,2015年度用户现场反馈,“正泰”产变压器共发生渗漏油问题17起,年渗漏油平均不合格品率达5%。

由图1可以看出,2015年度除3月份以外,其他各月渗漏油不合格率都大于公司内部的质量要求——渗漏油不合格品率≤4%,平均不合格品率为5%。为此,公司领导要求成立专项攻关小组,针对变压器渗漏油问题开展攻关活动。小组课题设定为:降低液浸式变压器渗漏油不合格品率。

二、目标设定及可行性分析

依据公司内部质量要求,同时结合小组自身实际情况,本次小组活动目标设定为:液浸式变压器渗漏油不合格品率≤4%。

图1 液浸式变压器渗漏油不合格品率

小组成员统计分析了2015年1~12月份液浸式变压器漏油发生情况,并作排列图分析,以确定问题产生的主导因素。

由排列图分析可知,“焊缝渗漏油”及“密封件渗漏油”是导致液浸式变压器渗漏油不合格品率高的关键项,两个关键问题占比为70.59%,若采取有效措施消除50%,即可将变压器渗漏不合格品率降至3.24%,则本次小组活动目标设定的液浸式变压器渗漏油不合格品率≤4%是可以实现的。

为确保目标值的顺利实现,公司领导分别指定了主任工程师、工艺工程师和质量主管各一名,以及多名经验丰富的油箱及总装检验员参与问题攻关,为油箱质量攻关提供了有力的技术支持和资源保障。小组成员长期致力于产品工艺改进,在生产、质量、工艺等方面具有丰富的实践经验和良好的团队精神与创新意识,先后完成了“提高铁心叠装效率”、“提高线圈一次送检合格率”等多项工艺技术攻关课题,取得了铁心定位辅助工装、线圈出头收紧装置、联管法兰防护装置等多项创新成果。

三、原因分析

为明确焊接、密封等关键工序是否处于可控状态,也为能够得到高质量的测量数据,针对产品实际控制情况,我们首先进行计数型测量系统分析(以利于识别测量系统中的波动源及其对测量结果的可能影响),判定测量系统(人与测量设备)是否满足关键工序控制的要求。通过一定数量的样本选取,安排有经验的测量人员(3人,重复测量3次)进行重复性和再现性测量系统分析,结果显示,测量系统一致性(≥95%)、有效性(≥90%)均满足使用要求,进而对工序能力(二项式工序能力分析)进行了计算与判定。

为了有效找出导致问题发生的所有可能因素,小组成员综合运用了多种质量工具和方法进行因素分析。

依据产品工艺流程,采用职能分布图、细节流程图,明确了相关部门在流程中的职责,并确定了2个关键工序(油箱焊接和总装)。对确认的关键工序,通过变量流程图、C&E矩阵以及FMEA等质量工具和方法进一步寻找所有可能的潜在因素,并筛选出关键因素。

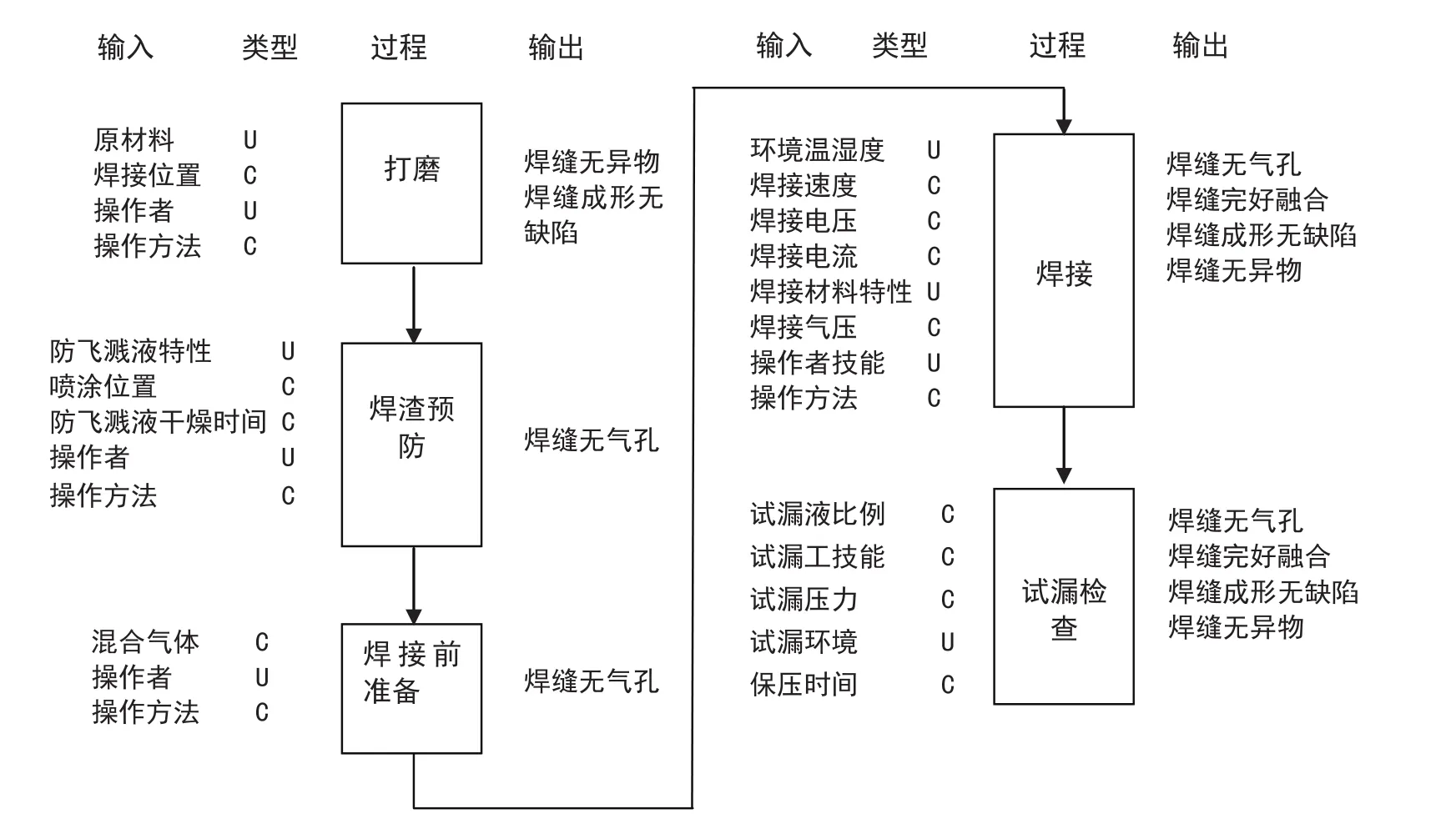

变量流程图分析。对油箱焊接和总装配进行变量流程分析,从其输入、因素类型、过程和输出等几方面展开,共找出36个输入因素,以及相应的过程输出,如图2所示。

图2 油箱焊接变量流程分析图

因果矩阵分析。对变量流程图分析出的输入因子及其结果,采用因果矩阵(C&E矩阵)分析,通过过程输入、输出之间关联程度(0、1、3、9),以及输出对顾客的重要程度(1~10)等方面进行打分,继而对这些输入因子按分值大小进行排序,筛选出关键的项目因素。通过C&E矩阵分析,共找出11个需重点关注的关键控制因素。表1为油箱焊接C&E矩阵分析示例。

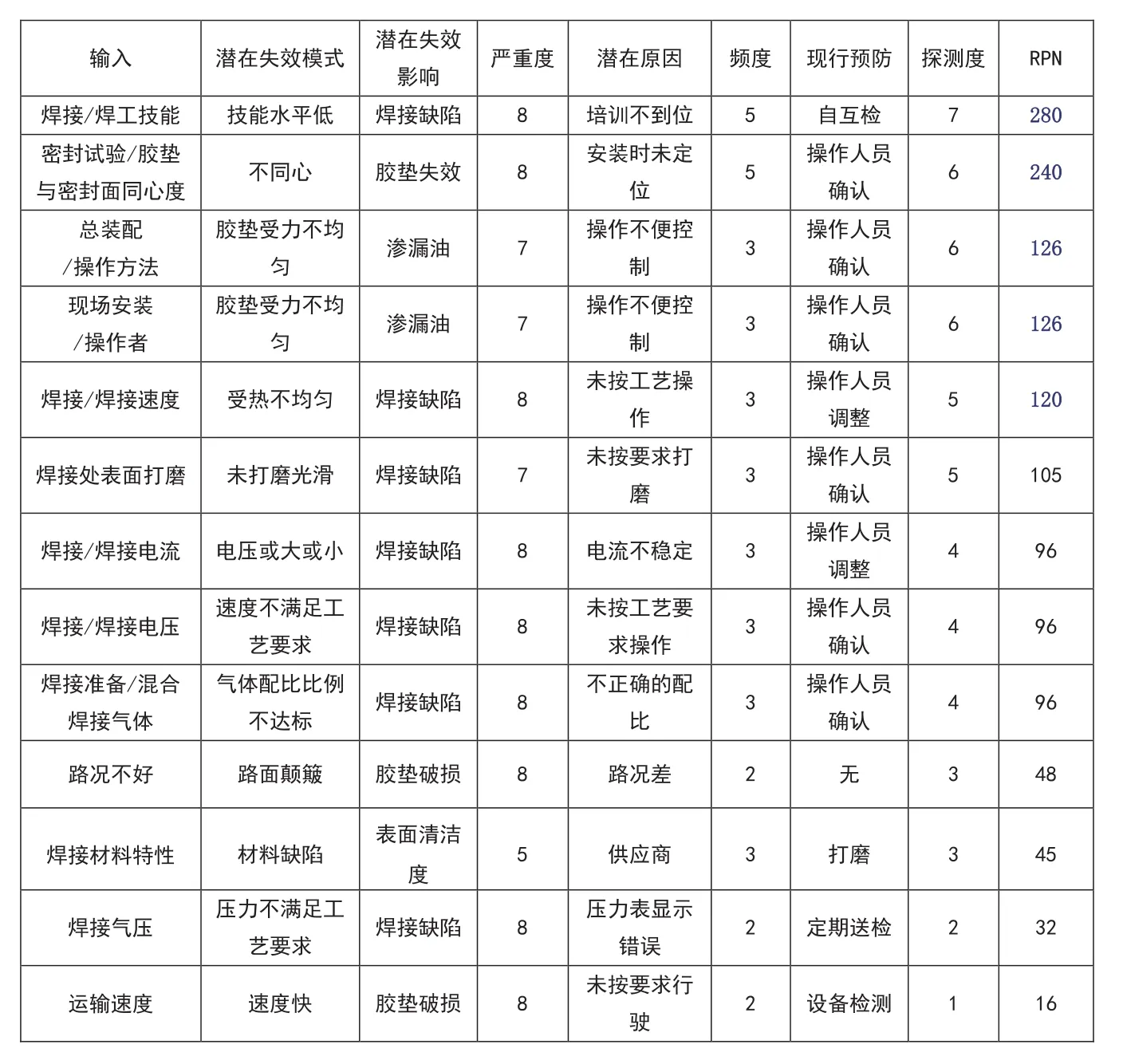

故障模式与影响分析(FMEA分析)。对C&E矩阵列出的11个待确认关键候选因素,小组采用FMEA分析(故障模式与影响分析)和头脑风暴法,编制了FMEA表,从严重度(S)、发生概率/频度(O)和探测度(D)等方面进行评估(见表2),通过风险优先数值(RPN)大小,确定优先改进方向。

通过C&E矩阵及FMEA分析,我们确定了4个关键因子:焊接人员技能、焊接速度、密封垫同心度、密封面把接受力。

表1 油箱焊接C&E矩阵分析表

?

四、要因确认

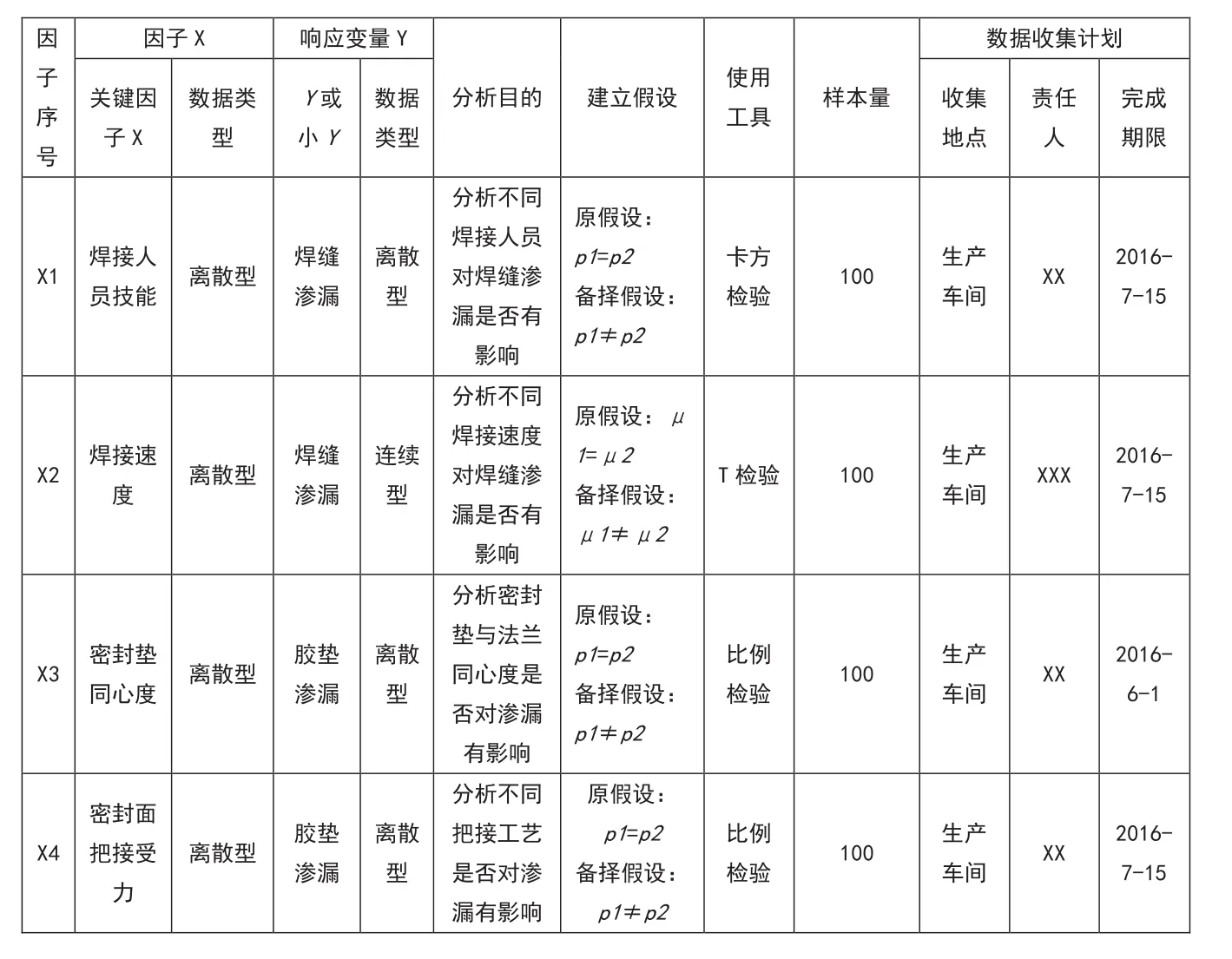

针对筛选出的4个关键因子,制定要因确认计划表,明确数据收集类型、响应变量Y、分析目的及使用工具等,通过假设检验(T检验、比例检验等)进行逐项确认,如表3所示。

要因确认1:焊接人员技能——卡方检验法

目的:分析不同焊接人员对焊缝渗漏是否有影响。

首先假设焊接人员技能对焊缝渗漏不存在影响,而后选取4名业务技能较熟练的焊接人员分别焊接100条焊缝,检测其渗漏数以及合格数量。采用卡方检验,通过P值大小来判定不同焊接人员对焊缝渗漏是否有影响。

通过卡方检验分析得知:P=0.002<0.05,卡方检验结果存在显著性差异。

表3 要因确认计划表

结论:拒绝原假设,焊接人员技能对渗漏油存在影响,判定此项因素为要因。

要因确认2:焊接速度(时间)——T检验法

目的:分析焊接人员焊接速度与标准要求的差异性。

随机选取3名员工,焊接厚度为3.0+3.0钢板,使用相同焊条,焊接750mm焊缝30条,所需要的时间对比工艺要求(45m/H)。

建立假设。原假设(HO):员工焊接速度与目标值相同,目标值60s,μ=60;备择假设(Ha):员工焊接时速度与目标值有差异,μ≠60。

分别取30个样本,进行单样本T检验分析得知,P值均>0.05。

结论:焊接速度(时间)对渗漏不存在影响,判定此项因素为非要因。

要因确认3:密封垫同心度——双比例检验法

目的:证明密封垫同心安装与偏心安装是否对渗漏有影响。

建立假设。原假设:同心安装与偏心安装对渗漏影响相同,Ho:p1=p2;备择假设:同心安装与偏心安装对渗漏影响不同,Ha:p1≠p2。

经双比例检验分析:P=0.000<0.05,不同安装方式的比例检验结果存在显著性差异。

结论:拒绝原假设,同心安装与偏心安装对渗漏油存在影响,判定此因素为要因。

要因确认4:密封面把接受力——双比例检验法

目的:证明密封面不同把接工艺是否对渗漏有影响。

建立假设。原假设:不同把接工艺(顺时针方向依次将螺栓紧固等)对渗漏影响相同,Ho:p1=p2;备择假设:不同把接工艺对渗漏影响不同,Ha:p1≠p2。

经双比例检验分析可知:P=0.010< 0.05,不同把接方式双比例检验结果存在显著性差异。

结论:拒绝原假设,密封面把装受力不同对渗漏存在影响。判定此因素为要因。

小组成员经过对拟定的关键因素进行逐条确认,最终确定导致渗漏油发生的3个主要因子为:焊接人员技能、密封垫同心度和密封面把接受力等。

五、对策制定及实施

小组成员对确认的3个要因,分别提出了不同的解决方案,并对不同解决方案的优缺点进行了阐述,从有效性、可行性、经济性等几个维度进行矩阵分析,确定最佳实施方案,制订了对策表并实施。

对策实施1:焊接人员技能培训。工艺部门对油箱车间焊接人员进行了焊接工艺技能培训、考核,并通过纳入工艺纪律检查来验证培训效果。在次月工艺纪律监督检查中,未发现油箱焊接人员违反工艺纪律操作行为。同时,增加焊缝着色探伤检测手段来进一步验证焊接质量。结论:改进措施有效。

对策实施2:针对密封面同心度问题,进行操作工艺改进。改善前,无限位密封胶垫在直接安装过程中因未固定,存在胶垫移位风险,易导致渗漏发生。为此,对于无限位槽的平胶垫,采用专用的406胶水点状均匀滴在胶垫上(不超过4个点),而后将胶垫胶装在管接头一侧的法兰面上,待胶干后,再将球阀对撞在胶垫上,对齐法兰孔,安装螺栓并按工艺要求紧固。

措施实施后,胶垫于安装前已固定,无位移风险存在。为有效控制,将密封件安装纳入产品质量评审检查内容,同时以质控点设置方式进行专项控制。经整机密封试验,无密封失效现象发生。结论:改进措施有效。

对策实施3:针对密封面把接受力不均问题,细化工作操作方法。密封面紧固螺栓规格多(M8-M30不等)、数量多;改善前在安装紧固方面,无具体要求,采用顺时针依次紧固,易出现密封面螺栓各点受力不均匀,存在渗漏风险。为此,对法兰面螺栓紧固的顺序、方法,紧固力矩及检查方法进行了规范,依据不同安装方式,详细列出密封面把接工作操作细则, 编制了密封面螺栓把接工艺文件,形成可视化作业指导书,以利指导现场安装。同时以质控点设置方式进行专项控制。

改善后,对密封面螺栓紧固要求进行了规范并实施,有效减少了密封面螺栓因各点受力不均所致的密封垫压缩量不达标而引起的渗漏风险。结论:改进后,试验无渗漏发生,效果显著。

六、效果检查

通过对人员技能培训与现场指导,以及解决了密封面同心度及把接受力不均的问题,经统计分析,改进后生产的液浸式变压器产品,其渗漏油不合格品率明显降低。

小组成员总结了PDCA循环改进总效果,对液浸式变压器渗漏油情况进行了统计分析,对策措施实施后半年来,变压器产品现场投运渗漏油问题投诉发生6起(渗漏油投诉率为3%),且多为外购件质量问题导致渗漏油,低于年度渗漏油不合格品率为4.0%的小组设定的目标值,活动目标达成。

此次QC活动项目改进中,小组成员综合运用多种改进方法,找出了问题的根本原因并解决之。液浸式电力变压器渗漏油不合格品率因此降低了2%,创造了年度直接经济效益近15万元。

小组将本次活动的改进措施进行了固化,形成了《总装密封面的把装工艺守则》等3项标准文件,并经审批、归档,下发实施。QC小组经上海市质量协会推荐参加评选,荣获“2017年全国优秀质量管理小组”称号。