大理石釉瓷砖生产质量问题分析及解决方案

2018-07-11陈迪晴罗继柱朱功辉周荣柏钟卫升

陈迪晴,罗继柱,朱功辉,周荣柏,钟卫升,熊 敏

(1.佛山市玉矶材料科技有限公司,佛山528000; 2.广东英超陶瓷有限公司,清远 511500; 3.清远市欧雅陶瓷有限公司,清远 511500)

关健词:大理石;全抛釉;生产工艺;质量问题

1 前言

国内最早生产全抛釉砖的是简一陶瓷,刚开始生产的全抛釉都是通网印的,连花釉都是丝网印的,丝网印抛釉透明度好,硬度好控制,这种工艺比较经典,模仿取代天然大理石,纹理自然分明,颜色深沉突出,有很好的大理石纹理效果。用通网印全抛釉生产大理石效果的瓷砖产品可取代天然大理石,可以占领一部分天然大理石的市场,还可以增加强度和降低成本,降低开采天然大理石对大自然的影响,是一种节能环保的瓷砖品类。本文主要介绍仿大理石瓷砖生产过程中存在的问题及解决方案。

2 大理石釉瓷砖生产问题及分析

大理石釉瓷砖从设计上就是仿大理石图案,采用丝网印刷。而普通全抛釉瓷砖则采用淋抛釉,图案也比较随意,一般采用喷墨,颜色一般比较浅。同样的全抛釉,两种不同的生产工艺,区别主要在于釉线印刷,而且不同的工艺生产,产生的缺陷不同。某厂1两种工艺缺陷对比如表1所示。

从表1可以看出喷墨产品在国内几年的发展已经很成熟了,生产时的缺陷比较少。而大理石产品由于是丝网印刷,产生的缺陷都是丝网印刷通常出现的问题。裂砖、杂质、崩边角、变形、釉孔在相关论文内都有分析论述。而粘网、擦网、缺花、走位、白点等是丝网印刷自身工艺产生的问题,只能控制,无法根除。大理石抛釉瓷砖生产过程存在的问题在下面一一进行分析。

2.1 粘网

丝网印刷原理就是通过刮刀把印花釉刮到砖面上去形成图案。由于要与砖表面接触都会存在脱网、粘网的情况。某厂2对大理石釉烧后的要求很高,要很凸,釉层厚,立体感强。所以大理石花釉比重调得很高。花釉的比重太高,重力大,粘度高,不易脱网。增长花釉与网版、面釉接触时间。风一吹,很容易干,印几片砖就会有固体釉料粘在网版上,后面一直印,这个地方就会粘起砖面的釉,形成缺陷。如图1所示,中间那线条边的白线。

图1 大理石抛釉印刷粘网(未烧)

出现这种情况原因有很多种。这是某厂2生产出现的问题,其要求大理石釉凸感很强,釉的比重调得很高,釉浆里干料比例大,又是大面积印刷,很难脱网,印刷不爽,粘网厉害,特别是线条,有一边很容易粘起来,烧出来线条变得很宽。比图2的线条还要宽。这个问题不好调,还是老办法,找出与粘网相关联的部分进行分析调整。

(1)面釉的问题。其主要是看有没有起粉,作者曾在越南旭佳陶瓷遇到这样的问题,面釉粘性不够,釉浆存放时间过长,甲基失效,用直线淋釉器,釉浆比重只有1.7左右,淋面釉后到印花的地方,粘网非常严重,怎么处理也解决不了,后来在面釉里补了甲基水才能解决。

(2)墨水的问题。墨水是油性,跟水接触,极性不同,不易相溶,会相互排斥。在印大理石釉之前,喷墨水的砖面要干爽。

(3)大理石抛釉的问题。

① 细度的影响。大理石抛釉细度为0.5~1 g(325目筛,1比重杯),这个不难做到,细度太大,结合性不好,粘网。

②颗粒分布的影响。最初生产是用熔块颗粒的,钾长石也是80目粗粉。其它原料都比较细,都是200目、325目的细粉。这样投球研磨,熔块颗粒起小球石的作用,自己被磨细,同时也对其它原料进行二次研磨。当釉浆细度达到要求时,其实熔块等粗料细度是没达到的,熔块的细度可能有3 g(325目筛,1比重杯),而其它料已经细到325目全通过了。熔块占配方20%,细度0.6 g(325目筛,1比重杯)。熔块太粗,瘠性料没什么粘性,起沙,容易粘网。后把902熔块先磨细,再投球磨使用。

③比重的影响。大理石釉最初的比重1.77,后降到1.75。比重越高,釉粉占比越多,印膏越少,印刷不爽,容易粘网。

④粘度的影响。甲基、三聚的比例确定了,还有高岭土对釉的粘度有影响。印大理石釉效果网时,线条总是有点粘网。刚开始以为粘度不够,还加了高岭土,比例从5%到7%,粘网还严重了。去掉高岭土,有所改善,但釉浆会沉淀,又把高岭土加到1%。

⑤加防粘网剂的影响。花釉比重这么高,必须加防粘网剂,增加花釉的油性和润滑性,比例1%,后增加到1.5%。

⑥大理石抛釉加工工艺的影响。大理石抛釉磨好釉浆过筛除铁,按表5比例,称取釉浆倒入搅拌缸内,再加印膏搅拌均匀,最后加入防粘网剂,搅匀过筛备用。

⑦大理石抛釉配方的调整。大理石抛釉粘网最难解决的是效果网线条处会粘起来,导致线条变得很宽,抛后效果很差。如何从釉料配方上进行调整,改善这种问题呢?如图2和图3所示。图2所示的大理石抛釉的效果给人感觉像人一样比较瘦,印刷后与烧结后的效果无变化。比较哑,比较高温。如果中间线条如图1所示一样粘了一条起来,那么线条更宽,抛后效果不佳。图3所示调低温后,釉面光泽也上来了,釉料表面感很饱满,甚至把线条挤得变小变窄了,像这种效果就算线条的地方粘了一点也问题不大。具体配方调整如表2所示调熔不平的方向一致。

图2 大理石釉烧后釉有比较硬立感

图3 大理石釉烧后线条处有凸润饱满感

(4)网版的问题。网版主要张力要够,网版公司都会测张力。只要张力够,网版有足够弹力,更容易脱网。

(5)印花机的操作问题。主要有三个方面,一个是印刷速度,二是刮刀角度的调整,三是多擦网。印花越慢,不易粘网。和网版张力一样,这些是外部直观影响原因,在此不多赘述。

2.2 熔不平

图4 大理石抛釉熔不平

一般大理石有效果网,最后一道效果网跟印凸釉一样,只是面积更大。大面积印厚版,网版的四边透釉会更多,很可能印的过厚,抛光的时候抛不平产生漏抛。不过很多生产印刷大理石瓷砖的厂家,并不要求凸感很强,有些更是要求凹陷的地方不要太深。大理石花釉比重不高,印刷的凸感并不强,烧后的凸感也不强。而有些厂家为形成差异化,要求立体感比较好,要很凸。大理石花釉比重很高,不但印刷性能较差,很容易粘网;而且网版边部会印得比较厚,印在砖上一边很凸,如果烧的时候熔不平的话,很难抛得平,形成漏抛缺陷。如图4所示。那我们如何来解决这个问题呢?

大理石抛釉又要印得凸,又要熔得平。我们从几个方面来解决这个问题:

(1)调印花机。降低花网侧边高度,减少透釉量。不过这种方案对800规格的大砖来说效果会小一些,不能根本解决问题。

(2)降低大理石抛釉比重。对于要求凸感不强的厂家是有效果的,如果要求凸感很强的话效果不明显。

(3)釉料配方的调整。凸釉太凸,一般都是高温粘度太大,印的大理石釉也是这个原因。那我们就从降低釉料高温粘度着手。如表2所示调整方案。降低石英、煅烧氧化铝以及煅烧高岭土含量,提高熔块、钠长石、烧滑石和硅灰石含量。

(4)窑炉烧成的调整。我们可以适当提高窑炉烧成温度,让釉面受热更多,熔得更平一些。不过提高烧成温度,会使釉面变光,发色也会变化,调整幅度不宜过大。

表2 大理石釉熔不平、针孔、触变配方调整表

2.3 针孔

产生针孔问题最根本的原因是:釉料始熔点过低。针孔问题在抛釉里是一个比较常见的问题。一般针孔不大,抛光可抛掉,可以不用调;如果太大,则不行。如图5所示。

图5 大理石釉针孔

既然针孔产生的根本原因是始熔点太低,那么我们就提高大理石釉的始熔点。提高始熔点的方法有很多:

(1)釉浆细度的调整。把釉浆细度放粗一点,增加排气和釉料温度。

(2)釉料配方的调整。釉料调配方提高始熔点有两个方案:① 减少成分的种类,比如有硅、铝、钾、钠、钙五种成分,如果在硅、铝不变的情况下少一种成分,会比之前五种成分始熔点和烧成温度都会高一些。②减少低温成分(原料),增加高温成分(原料)比例。具体如表2所示的大理石的针孔调整。减了钠长石、白云石,增加了煅烧氧化铝和煅烧高岭土。针孔问题明显好转。

(3)窑炉烧成的调整。降低窑炉烧成温度,适当拉慢高温区烧成速度,保证有充分的排气时间。

2.4 对色

图6 大理石发紫红色的灰色样板

大理石瓷砖产品一般用在公共场所比较多,而这两年市场上流行灰色,各种各样的灰色。而灰色作为一个复合色本身也是极不稳定的,而一些带紫红的样板更难调。如图6就有一块大理石的样板,以前生产过,过一段时间重新试板就相差很远,偏黄偏绿。而喷墨已经把红色调到最大,已经调到极限没得调了。那如何解决?

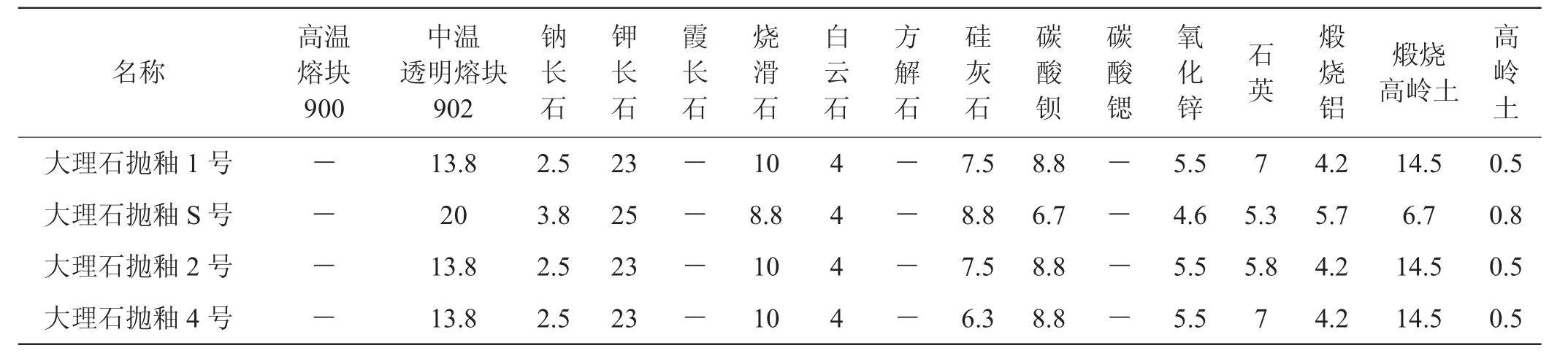

我们可以从釉料上面进行调整,每种原料每种氧化物对发色的影响都是有所不同的。增多对红色发色好的原料用量,减少发黄色好的原料。具体配方如表3所示。大理石釉调红配方调整与标准对比。

图7 表3配方对应刮烧的色板

由表3和图7所示,对比配方1、2、4号和标准S号可以看出,三个调整的配方比标准S号配方,降低了硅灰石、902熔块和钠长石。一般抛釉用的熔块为提高抛釉的透明度含钙量都比较大,这样看来,含钙高的原料对发黄色好,对发红色不好。另外钠含量太高也对发红色不好。与之相反,提高了烧滑石、碳酸钡、氧化锌、石英、煅烧高岭土的用量,可以看出含镁含钡含锌等原料有助于发红色。提高钾长石取代钠长石也有助于发红色,提高煅烧高岭土的比例拉高釉料的温度也会红一点。

表3 大理石釉调红配方调整表

生产除了上线前要对板对颜色,生产过程中也可能由于各种原因使砖面的颜色发生变化,比如提高了烧成温度,拉慢烧成速度,坯体温度发生了变化等等。生产过程中颜色发生变化,产生色号,那么我们第一时间调喷墨机,另外就是可以调整釉料。经过分析对比,可以作为生产调整方向指导。

2.5 滴水

滴水这种缺陷笔者也是第一次见,而现在确实存在,某厂当时出现这种问题总是说是粘网引起的,当时大家没积极寻找原因,一味推卸责任,导致产品大量降级。后来才发现印大理石釉最后效果网时,旁边的空调对着吹,冷风一吹过来,网板和砖面之间的热水汽就会变成水珠。粘在网板下面的水珠不及时擦掉,印花时就会把水珠印到砖面上,刮刀刮过之后产生拖网,烧后抛光就形成如图8所示的水斑。这个问题只要找到原因就能解决,有的时候生产问题就是人为失误或管理不善所造成的。

图8 大理石砖抛后滴水缺陷

2.6 铜绿

一般导致“铜绿”的原因是可着色物质的带入,使釉面出现绿色小点。如图9所示。

图9 铜绿缺陷没抛和抛后对比

陶瓷行业导致铜绿的主要物质是:铁、铜以及钴等。具体可分为几种情况:一种中间呈黑色,被绿色包裹着的小圆点,由于铁质太多,而烧成氧化强度不够而产生;第二种则是铜质引起,所有石化产品(燃料)都会含硫化铜,烧出来呈绿色小点状;第三种像云母片这种杂质,其主要含铁,但还会含有部份其它杂质,如铜、钴等,云母片产生的“铜绿”呈片状;另外可能部份色料也会产生绿色小点。产生“铜绿”的地方有:原料杂质、釉料杂质、烧成杂质等。

(1)坯料杂质的影响

①浆料中铁、铜质

浆料含杂质的种类主要是:CuO、FeO2、Fe2O3、Fe3O4、单质铁以及云母片。浆料经球磨、喷粉后,一般其中的铜质不会产生“铜绿”现象。主要是因为浆料中含铜的量微乎其微,球磨到一定的细度,喷粉后包裹到粉料的颗粒之中,不太可能导致“铜绿”的出现。我个人认为影响最大的是单质铁和云母片,因此要加强除铁和过筛。

②粉料中铁、铜质

现大多数陶瓷厂家喷雾塔都用水煤浆炉作为供热设备,而煤中一般含铁、铜量较高。水煤浆燃烧后,会产生煤灰,由于塔内抽力的影响会混入粉料中。瓷砖产生“铜绿”现象60~80%是因为粉料中带入过多煤灰的缘故;因此要注意控制喷雾塔内负压,减少热空气中煤灰的量和大小。喷粉后注意输送过程中铁质和煤渣的带入。

(2)釉料杂质的影响

首先应在球釉车间做好除铁工作,并过100~140目筛。送到釉线使用时,在釉桶内放几根磁棒,半小时清洗一次。

(3)烧成杂质的影响

①燃料的影响

虽然近两年新建的陶瓷厂窑炉改烧水煤气;但这些新厂所占比例还是相当小的,大多数厂家还是使用工业油和重油。煤气经过过滤,一般杂质较少;而工业油和重油含铜质量较多。大多数厂家由于没有设备,煤、燃油等进厂只测热值并不检测CuS的含量。

②烧成气氛的影响

铁在还原气氛下是绿色;因此要控制窑炉烧成前段,保证还原气氛不能太强。

2.7 触变

釉浆触变产生的原因主要有三方面:一是细度太细;二是高岭土等原料本身触变大或有些原料含泥偏高;三是釉浆某些原料酸碱度有问题。釉浆触变太大,对淋釉影响很大,淋釉时会有汽泡,严重的淋不了釉,形成不了一个均匀的釉幕。甚至有时候不好出球放浆。如图10所示。

图10 大理釉浆触变

解决方案:(1)控制好釉浆细度。控制好有配釉的原料细度在150~200目,各种原料细度不能相差太大,有些厂家用的煅烧高岭土是325目全通的,钾钠长石又比较粗,特别是熔块还是颗粒的。为了把熔块颗粒磨细,导致其它大部分原料细度严重超细,等达到细度标准,釉浆触变特别严重。自配大理石抛釉球磨时这种问题就突出。(2)对水洗高岭土进行测试,使用粘度小触度小的。并减少用量。(3)把所有原料一一代入配方中检测流动性,流速太慢不合格的进行更换原料,最好使用水磨烘干原料。(4)配方调整,在检测时发现白云石对釉浆触变影响很大,重新选了一个白云石,并把白云石比例降低,最终确定控制在4%以下。如表3所示。(5)如果还是解决不了,放一点液体解胶剂。

2.8 防污

一般大理石抛釉不容易产生防污通不过的问题,其原因:第一,其是用丝网印刷到砖面上的,施釉量相对较少;第二,大理石抛釉一般会加入15~20%的专用熔块,其烧成范围宽,熔块比例多,釉料致密度好,不易产生吸污。如下图11所示,为某全抛釉产品吸污情况。在此不再赘述。

图11 全抛釉测防污

3 结语

仿大理石瓷砖产品生产工艺和生产问题每个生产厂家都会有所不同。本文介绍了市场上生产大理石瓷砖两种常见工艺,并进行了对比。另外分析了生产中出现的问题及解决方案。还有很多不完善,仅做抛砖引玉的作用,不正确的地方还望指正。