BD—S10松式络筒纱线张力测量数据动态补偿技术

2018-07-10金春奎仲岑然程小冬

金春奎 仲岑然 程小冬

摘 要:松式络筒机张力的稳定是保证筒纱染色均匀的前提,因此,研究分析松式络筒时张力波动的原因并寻求解决的办法具有现实的意义。通过对传感器蠕变误差、设备的传动振动、纱结突变和摩擦静电等影响络筒张力波动的诸多因素进行逐一分析,提出了针对不同影响因素的特征,进行在线测量数据的动态补偿处理方法,并将该方法在BD-S10松式络筒机上进行了应用实践,纱线张力测量精度得到提高。结合张力控制技术的应用,BD-S10松式络筒机取得了良好的张力控制效果。

关键词:松式络筒机;单纱张力;动态测量;数据补偿

中图分类号:TP306.2

文献标志码:A

文章编号:1009-265X(2018)02-0076-04

Dynamic Compensation Technology Of Yarn TensionMeasurement Data In BD-S10 Soft-cone Winder

JIN Chunkui1, ZHONG Cenran2, CHENG Xiaodong

(1.Jiangsu college of Engineering and technology,Nantong 226007, China;2.BIDEN textile machinery Co. Ltd., Changzhou 213300, China)

Abstract:Maintaining tension stability of soft-cone winder is the premise of the coloring uniformity for cone yarn. Because of this, studying the reason of tension fluctuation in soft-cone winder and finding out the solution have practical significance. many factors influencing tension fluctuation are analyzed one by one in this paper, including creep error from sensor, vibration of the equipment, mutation of yarn knot and frictional static. Besides, the dynamic compensation method for online measurement data is proposed for features of different factors. The method is applied on BD-S10 soft-cone winder, and the measurement accuracy has been improved. Combining with tension control technology, BD-S10 soft-cone winder has gained very good tension control effect.

Key words:soft-cone winder; single yarn tension; dynamic measurement; data compensation

纱线张力稳定、卷绕密度均匀既是松式络筒的质量要求,也是保证筒纱染色质量的前提。而在松式络筒卷装过程中,纱线的张力降低,当张力减小到一定程度,容易形成松弛,产生卷装起皱。松弛造成纱线间摩擦力减小,严重时可能造成纱线沿轴向向外移出,出现胀边。特别是供筒子染色用的纱线,筒子卷绕的松紧度、卷装密度的均匀性,是卷装筒子质量的重要指标,直接影响后期染色的均匀性。纱线的张力控制是各种精密卷绕络筒机必备环节[1]。

1 张力测量原理

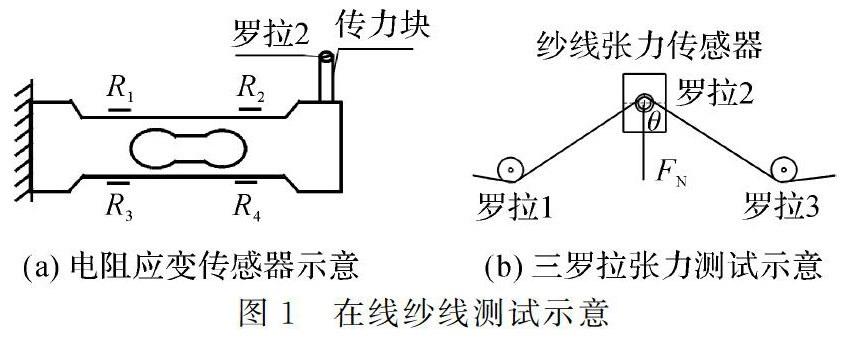

张力测量是张力控制的前提,电阻应变式传感器是纺纱、络筒、整经及织造中的单纱张力测量应用非常广泛的一种传感器[2],它的基本结构是由粘贴于弹性体变形敏感区的电阻应变片组成一个电桥,从而得到与被测重量作用于该弹性体的力成比例的电压输出信号。常见的双孔梁弹性体的电阻应变式传感器,输出和载荷之间的线性好、灵敏度高、稳定性好、成本低、环境适应性强,适合测试位移变化范围比较小的场合。目前,大部分纱线张力检测装置都是这种类型。其结构如图1(a)所示,在双孔梁的上、下表面贴上4个应变电阻R1~R4,组成全桥电路。图1(b)是应变式传感器三罗拉张力测试示意。

单纱张力测量实践表明,影响测量精度的主要原因有蠕变漂移[3-4]、传动振动干扰和其他意外干扰等。

传感器材料蠕变普遍存在,它是由弹性体正蠕变、应变片和应变胶负蠕变及各种结构因素综合影响而形成。传感器弹性体设计定型后,其蠕变特性也基本确定[5]。控制和調整蠕变的传统做法是选用不同蠕变补偿性能的应变片,改变贴片位置和粘胶固化工艺等方法来实现。但这种靠调节制造工艺等方法来调控蠕变,工艺过程复杂,随机性高,成品率低[5]。

传动振动随机干扰是由机械的振动以及纱线通过罗拉在传输的过程中,不可避免产生随机的跳动,反应到传感器上就是张力的扰动,这给张力的准确测量带来一定难度。

除上述确定的干扰以外,一些干扰是不确定的,如纱节突变、罗拉摩擦产生静电、电压波动、场内强电设备的电磁干扰等,都会不定时产生干扰。

本文从各种影响传感器测量精度因素特征出发,对测量数据处理,实现蠕变动态跟踪与校正,随机干扰的即时滤波,及不确定干扰的在线识别与剔除分析,取得了良好的测量效果与控制效果。

2 影响传感称测量精度因素及特征

2.1 称重传感器的蠕变及蠕变恢复

以正蠕变为例,图2是单次加载称重传感器的蠕变特性曲线,其中曲线L为传感器的加载特性曲线,曲线C为传感器的卸载特性曲线。加载曲线L由加载段L0和蠕变段L1组成,卸载曲线C由卸载段C0和蠕变恢复段C1组成[5-6]。加载曲线的加载段和卸载曲线的卸载段都是急应变,可以近似认为是线性的弹性应变,而两个过程的蠕变段都是缓应变,非线性粘弹应变。且缓变过程产生称量变化W、Wb延时较长,无法精确标定。

一般情况下,成品传感器蠕变特性曲线ε-t图的加载过程与卸载过程随时间变化分布坐标轴的两侧,而且蠕变数值也相对较小[7]。图3是蠕变与负载关系示意图。加载产生正的蠕变,则卸载时产生负的蠕变。

实际应用中,纱线张力对传感器的加载与卸载是一个反复的过程,由于传感器加工差异关系,蠕变与蠕变恢复并不会如图3显示的对称,同时蠕变是时间的函数[8],松式络筒生产过程中,反复上筒、换筒,传感器不断加载与卸载,各次蠕变会不断累积[3],导致零点的漂移,影响测量的精度。

由于生产过程的差异性,蠕变累积与恢复也是不确定的,零点漂移的规律性并不明显。

2.2 传动振动随机干扰

一般来说,机械的振动及纱线通过罗拉在传输的过程中产生随机的跳动,反应到传感器上的张力扰动,总体幅值有限,呈正负扰动特征,主要产生的原因一是机械的振动和罗拉跳动本身引起的振动,二是传感器的称量稳定是一个阻尼衰减振荡过程[9]。一般来说,每一次的称量变化,都可以认为是一次阶跃响应,也就是一个阻尼衰减振荡过程。纱路中的传感器由于机械的振动和罗拉跳动反复引起的重新加载,由于其动态特性引起反复的阻尼衰减振荡过程。因此,测量值波动特性是无法避免的。

2.3 不确定的干扰

不确定的干扰常见的有纱节突变、罗拉摩擦产生静电、电压波动等。其特征是偶发性和无规律性。

如果张力负载是通过配重式加载的惯性负载,纱节通过时瞬间引起配重负载的变化,由于纱速很快(1 000 m/min),引起配重负载运动变化产生较大的加速度,从而引起张力的急剧增加。而以弹簧加压的张力装置,当纱节通过时,常引起弹簧的跳动,从而引起张力的急剧减小。

罗拉摩擦静电放电呈现电压高、容量小、脉冲时间短特征,但对测量放大影响大,常引起测量值的急剧波动。

场内强电设备的电磁干扰、电压波动等也会引起电路参数的变化,从而引起测量值的变化,其规律性一般并不明显。

3 影响传感称测量精度因素消除方法

针对以上对各种张力测量影响因素的分析,BD-S10松式络筒机张力测试系统,采取以下3种方法分别对各种张力影响因素进行抑制。

3.1 蠕变及蠕变恢复影响消除

加载蠕变及卸载蠕变恢复是一个与时间相关的变化,在卷装生产的连续过程中,上筒、换筒、意外停机或其他中断是无法保持其一致性的。反复加载,也增加了蠕变变化的复杂性。因此,常用与时间相关的指数函数规律的蠕变补偿[4],效果不并明显。

从图3可以看出,蠕变虽然是随时间变化的,但蠕变变化速率也是随时间逐渐减小,急速蠕变的时间有限,加上传感器的动态特性,后期蠕变几乎可以忽略。因此每一次加载(上筒,换筒)测量做适当的延时,可以有效减小蠕变影响。

当整筒卷装完成后,张力消失,传感器处于蠕变恢复阶段。短暂的停机并没有足够的时间完成蠕变恢复,处理的办法是每次启动测量时,测量系统进行自动零位的调整,也就是自动清零。此时测得的数据是在原有未能恢复的蠕变的基础上测得的,清零处理符合反复加载的蠕变累积效应原理[4]。

3.2 传动振动随机干扰影响消除

传动振动随机干扰影响消除一般可通过移动平均的方法加以消除。当测量开始,设定一个存储数组,数组的元素约为10~20个,系统每隔一定的时间连续采样,并存储在数组中,存储的规则遵循先进后出的原则。以10个元素的数组为例,就是第一次采集,数据放在数组的1号位,第二次采集,1号位数据移到2号位,采集数据依然存在1号位,依此类推。当采集第11次数据时,10号位数据自动舍弃。由于随机干扰的随机性,移动平均相当于一个高频滤波器,采集数据更稳定可靠。

3.3 不确定的干扰影响消除

如前所述,不确定的干扰具有偶发性和无规律性特征。脉冲时间短,常引起测量值的急剧波动。针对这种特征,在采集的数据做移动平均前,可对采集的数组内数据的依照3σ准则进行校验与剔除,然后再进行进一步数据运算处理。

此外,场内强电设备的电磁干扰、电压波动等一般采用合理的电磁屏蔽,改善稳定电源性能来消除。

4 动态测量与跟踪补偿方法

根据上述分析,针对各种张力测量影响因素,设计以下数据处理过程,动态测量与补偿流程见图4。

a)卷装电机启动后,测量系统以卷装电机启动为开始信号,首先进行零位自动校准,以消除残余的蠕变恢复。蠕变是时间的函数,恢复的时间无法确定,不同的环境条件蠕变恢复特性也有差异。采用每次启动自动校准,可以降低每次蠕变恢复差异,提高测量精度。

b)接着以固定的时间间隔(100 ms)采集數据,并存储数据。

c)存储数组获取足够的数据(图4以10个为例),再依照3σ准则进行校验与剔除无效数据。主要是排除静电、电磁场突发性干扰对测量数据的影响。

d)拟合计算数据斜率,判别蠕变数据的稳定性。在蠕变初期,数据变化较大,反应在分时采集的数据上有一定的变化趋势,而在蠕变后期,蠕变相对比较稳定,分时采集的数据斜率较小,反应在坐标轴时,更接近于一条直线,斜率接近0。张力测量是一个持续的过程,斜率判别能有效保证测量的稳定性。

e)计算平均值,输出张力信号。平均计算可以有效降低周期性传动振动产生的干扰。

5 应用效果

BD-S10松式络筒机,以上述的张力测量补偿技术为基础,准确测量纱线动态的张力,反馈给张力控制系统,结合张力控制机构,实施对卷绕张力的在线控制,并取得了良好的控制效果。表1是相同工艺参数下不同锭号卷装筒子的质量及密度的比较。通过计算,卷装筒子的质量及密度的CV值指标好于同类设备的控制,特别是密度的CV值,对照组设备一般在0.027左右,明显高于本设备。良好的卷装一致性控制,对后道染色工序质量控制有积极的作用。表2是不同锭号卷装筒子纱长一致性试验,可以看出,由于纱线张力的精确测量与控制,卷装筒子纱长一致性得到了较大的提升,最大锭差控制在0.3%~0.6%,而对照组设备则在0.6%~2.2%徘徊。络筒精确定长,有效减少整经浪费,提高经济效益。

6 结 语

数据采集与处理是自动控制的基础,松式络筒工艺中,单纱张力本身十分微小,同时由于传感器和各种环境因素的影响[10],动态测量有一定的难度,而张力测量的准确度直接影响纱线张力的控制。本文通过对纱线动态测量影响因素的分析,提出了动态采集数据的处理与补偿方法,并在实际应用中取得了理想的结果。通过对卷装张力的精确测量,反馈给张力控制系统,实现张力控制,BD-S10松式络筒机卷装质量较同类设备取得了一定的优勢。

参考文献:

[1] 许丽珍.精密卷绕络筒机的嵌入式单锭控制系统[J].天津工业大学学报,2011,30(4):62-64.

[2] 庾在海,吴文英,陈瑞琪.纺织过程中的纱线张力测试方法[J].传感器世界,2004,10(1):27-29.

[3] 钟洪友.基于称重传感器技术的应用研究[J].衡器,2017(4):16-19.

[4] 王文瑞,王刚,胡挺,等.高温应变栅丝蠕变对应变测量精度影响与补偿[J].工程科学学报,2017(1):88-95.

[5] 林浩顺.电阻应变式称重传感器蠕变补偿研究[J].仪表技术,2005(3):84-85.

[6] 申言远.称重传感器蠕变误差检测装置设计与研究[D].汉中:陕西理工学院,2016.

[7] 朱向群.称重传感器弹性体材料关键技术研究及应用[D].镇江:江苏大学,2010.

[8] 卓德志,谢延敏,熊文诚,等.基于偏差调节法的蠕变时效成形回弹补偿研究[J].工程设计学报,2016(6):553-557.

[9] 刘九卿.应变式称重传感器的动态特性[J].衡器,2008,37(1):6-12.

[10] 吴安民,钟汉萍,邱鹏,等.环境温度变化对蠕变变形测量的影响分析[J].工程与试验,2016(4):30-32.