通讯设备表面温度的主观感受研究

2018-07-10黄祯光朱永明

李 帅,黄祯光,朱永明

(中兴通讯股份有限公司, 广东 深圳 518055)

引 言

目前终端通讯产品(以下简称终端)的体积热流密度达到12 W/L以上,其中CPU的热耗超过了整机热耗的50%;同时由于终端客户的随意性高,致使终端的散热环境复杂多样,导致热设计已经成为主要的设计难题之一[1]。为提高终端的热可靠性,降低芯片结温,众多学者从散热材料、散热结构、热源布局等多角度对终端进行了优化设计,基本满足了终端内部各器件的长期温度规格[2-5]。然而,消费者日益增长的对主观感受的要求,以及日益激烈的市场竞争,为终端的热设计提出了新的要求:提高终端的温度手感。

但是目前通讯产品的热设计,绝大部分以降低内部芯片结温为最终目标,忽略了用户感受。极少数的关于温度手感的研究,均为工程师基于产品开发进行的工程试验,缺乏系统性的模拟、实验数据支撑。因此本文以10位受试者的主观感受为依据,系统地研究了壳体材料、壳体结构以及内部布局对终端外壳的手感指数的影响,可为后续的终端产品热设计提供指导。

1 通讯终端散热路径

常见的通讯终端产品包括终端路由器、电视盒子、会议终端等直接面向消费者的产品,通常采用自然冷却的方式来散热,综合考虑到工业设计、结构设计等,其终端产品较多采用横卧式设计。因此本文选取典型的横卧式某型号终端作为研究对象。该终端三维尺寸最大为160 mm × 115 mm × 40 mm,整机最大热耗为10.2 W,其中CPU热耗为5.0 W。

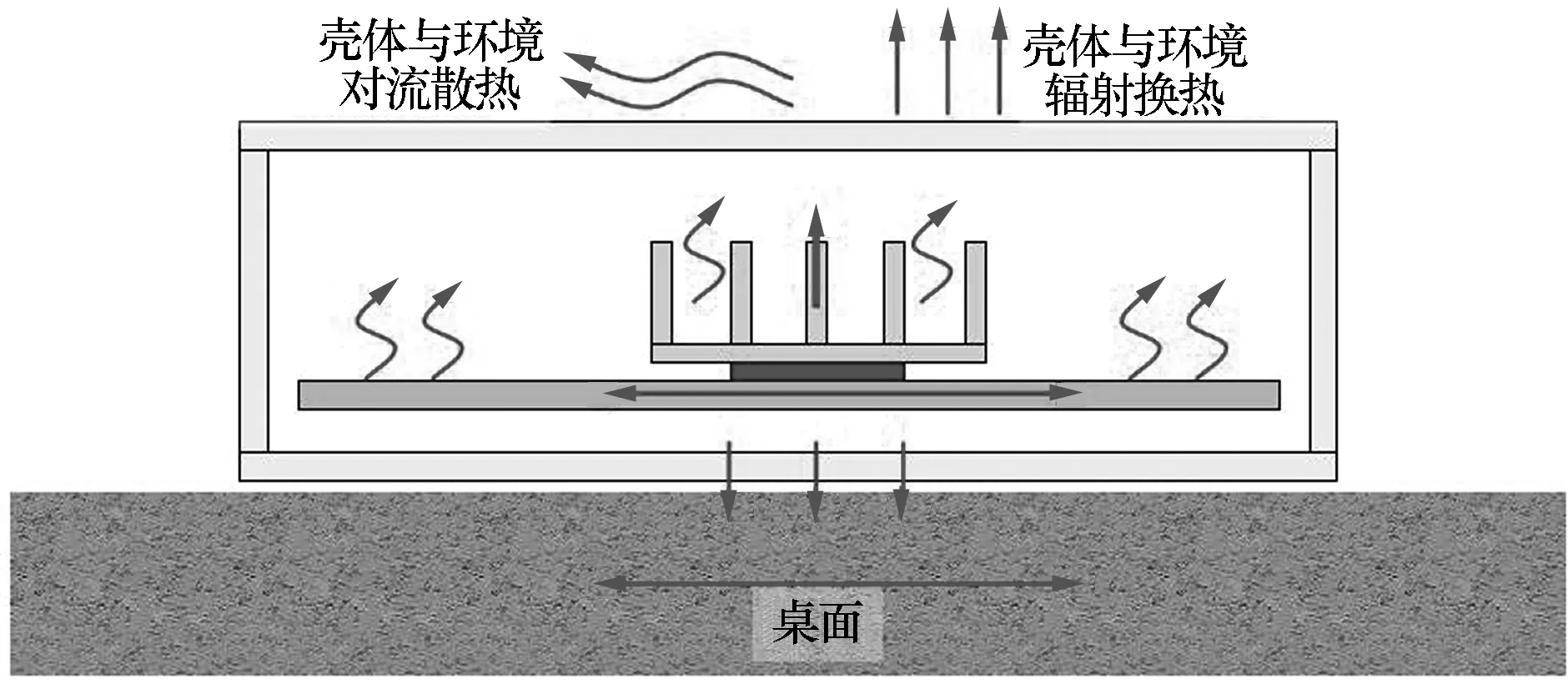

终端的典型散热路径如图1所示。芯片热量向上传递至散热器,散热器与终端外壳之间通过热对流和热辐射的方式进行换热;芯片热量向下传递至PCB,PCB与外壳之间通过热对流和热辐射的方式进行换热。最终,壳体通过热对流和辐射的方式将热量传递至环境空气中。

图1 终端典型散热路径

2 手感指数影响因素研究

2.1 壳体材料对手感指数的影响

为该终端共打样了3种材料的上表面壳体,分别为热镀锌耐指纹板(国标牌号DX51D+Z,以下简称镀锌板)、玻璃以及ABS塑料(以下简称ABS),厚度均为1.2 mm。3种材料的热物性参数如表1所示。

表1 材料热物性表

测试过程与数据:

(1)测试环境

实测环境温度为25.8 ℃,实测10位受试者手指温度平均为30.3 ℃。

(2)测试最高温确定

工程经验表明,在同样温度下,镀锌板的手感指数要差于玻璃板,差于ABS,因此将镀锌板温度加热至50 ℃,同时将玻璃从50 ℃逐渐升温,升至55 ℃时,受众主观感受两者温度基本相同;同样的,将ABS从55 ℃逐渐升温,升至65 ℃时,受众主观感受两者温度基本相同。

(3)手感指数评分

将50 ℃的镀锌板的烫感描述设定为6,将30 ℃的镀锌板烫感描述定为0(此时基本无热量交换,即无烫感)。以5 ℃为梯度设定6片镀锌板材料的温度,请受试者为这6片样品的烫感评分。

将玻璃以5 ℃的梯度设定8片,请受试者为这8片样品的烫感评分。

将ABS以5 ℃的梯度设定9片,请受试者为这9片样品的烫感评分。

规定手感指数=6-烫感程度,求取10位受试者的平均值后得到的3种壳体的手感指数如表2所示。感受最差的手感指数为0。

表2 3种壳体的手感指数

从表2中分析可知:相同温度下,3种材料壳体的手感指数:ABS>玻璃>镀锌板;在相同的手感指数下,不同材料的壳体温度不同。例如当手感指数=2时,3种材料的表面温度分别为45 ℃,55 ℃,62 ℃。

为了进一步量化上述主观测试结果,我们使用热流计测量了在不同温度时,3种材料与手指之间的热流密度,测试过程如下:

(1)将镀锌板加热至45 ℃,将受试者的手指压在热流计探头上,同时将探头压在镀锌板上,维持约4 s,记录热流密度的变化。为保证每位受试者手指界面压力均匀,我们采用手托壳体的方式进行测量;

(2)镀锌板的温度加热至50 ℃、55 ℃,重复第(1)步;

(3)将镀锌板换为玻璃、ABS,重复第(1)、(2)步。

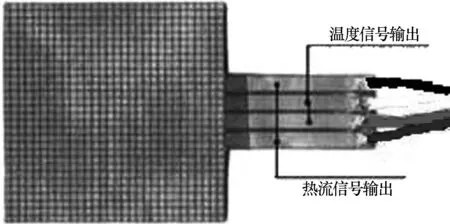

测试仪器为HFM-4热流计,图2为热流计探头,探头厚度0.4 mm,标称热阻为1.5×10-4K/W。

图2 HFM-4热流计探头

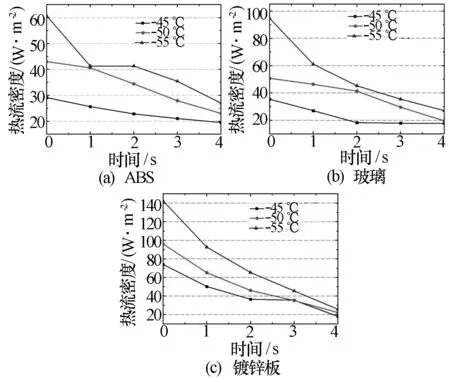

图3为3种材料的热流密度,横轴为记录时间点,纵轴为热流密度。

图3 3种材料的热流密度

从图中分析可知:指压壳体材料时,热流密度随时间逐渐减小;45 ℃的镀锌板曲线与55 ℃的ABS曲线比较接近,证明在接触到材料的初期,45 ℃的镀锌板与55 ℃的ABS的手感较近;同样的,50 ℃镀锌板与55 ℃玻璃的曲线较为接近,证明在接触到材料的初期,50 ℃镀锌板与55 ℃玻璃的手感较近。

由于热流计探头有一定的热阻和热容,所以会对接触初期的真实热流有一定影响,使得3种材料的热流趋于相同,所以图3的热流密度与表1的手感指数的趋势存在客观的误差。

因此,在满足内部器件热可靠性的基础上,从手感指数的角度出发,材料选取的优先级为:ABS>玻璃>镀锌板。在同样的手感指数下,ABS与镀锌板之间最大可能有15 ℃的温差,因此需要对此进行慎重考虑。

2.2 壳体结构对手感指数的影响

为了研究不同壳体结构对手感指数的影响,我们针对上述终端的同一种材料(ABS)打样了3个外壳(4种表面结构)来进行分析。

其中A为开通孔结构,表面设有凹凸结构;B为盲孔设计,表面设有凹凸结构;C为平面开孔;D为平面结构。

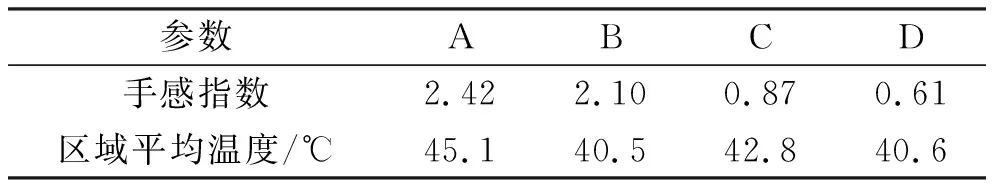

在25 ℃的环境下,将3个终端同时放在木质桌面上,10名受试人员分别为4个区域手感进行排序,并分别得到0、1、2、3分的手感指数分值(因主观感受复杂,所以该处未与章节2.1中的手感指数做统一化处理,故不能直接对比两章节中的手感指数),得到的结果如表3。

表3 4种壳体结构的手感指数

由表3可知:在相同的测试条件下,结构A的表面平均温度最高,其次为C、D、B;在测试温度下,综合表面温度与表面结构的作用,各表面的手感指数为:A>B>C>D。

所以在满足内部器件热可靠性要求的前提下,壳体结构的设计优先级为:凹凸通孔>凹凸盲孔>平面通孔>平面无孔。

2.3 内部布局对手感指数的影响

另一方面,可以通过内部电子器件的布局、内部的结构来降低壳体的局部温度,从而提高壳体的整体手感指数。

2.3.1单板倒扣安装

利用仿真的手段,对内部PCB板的正反装进行了分析。分析软件为电子器件热设计的商业软件Flotherm,仿真参数列于表4中。图4为正装和倒装的热仿真模型,图中g表示重力参与计算并表征了重力方向。

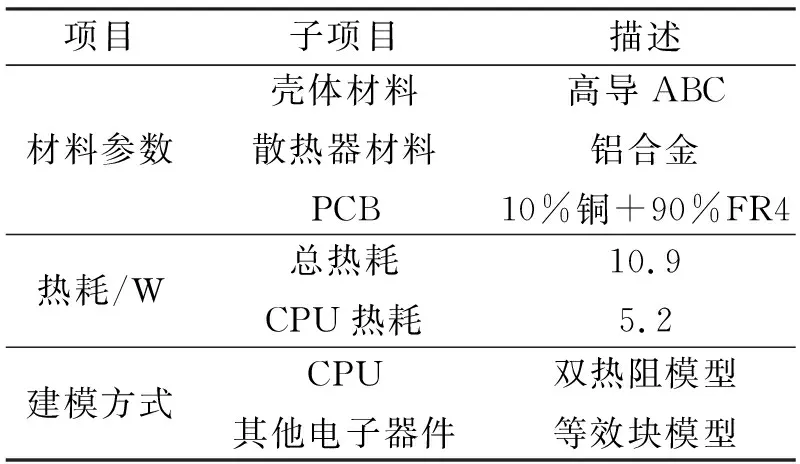

表4 热仿真参数

图4 热仿真模型

由仿真结果可知,将PCB倒扣之后,上表面最高温度由原来的59.7 ℃降至51.7 ℃,降低8 ℃。结合表2进行插值计算,手感指数提高了0.9。

2.3.2壳体均温板

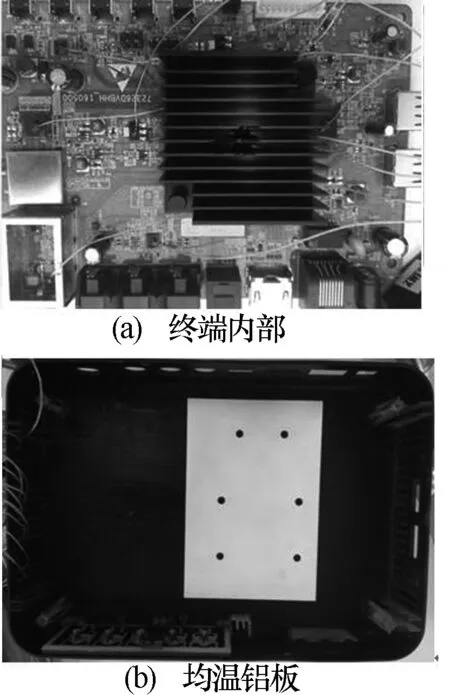

壳体出现局部热点会导致整机手感迅速下降,因此将整机外壳进行均温也是提高手感指数的有效途径。以ABS终端外壳为例,进行上壳均温试验。图5(a)为终端内部照片,图5(b)为上壳体贴附铝板。其中铝板厚度为0.5 mm,面积为散热器面积的2.5倍,铝板与外壳间隙为1~2 mm。

图5 终端内部以及壳体的均温铝板

先后对有无均热板的终端进行对比测试,使用红外热像仪对外壳进行测温,最终结果表明,在保持其他条件一致的情况下,在上壳体上贴附铝均温板,可以将上壳的最高温度由70.3 ℃降为62.0 ℃。结合表2进行插值计算,手感指数提高了2.4。

3 结束语

本文对通讯终端壳体的温度手感进行了系统研究,量化了壳体材料、壳体结构以及内部布局对壳体手感指数的影响。相同温度下,不同材料的手感指数排序为:ABS>玻璃>镀锌板;不同结构的排序为:凹凸通孔>凹凸盲孔>平面通孔>平面无孔。同时通过优化内部布局以及对壳体进行均温等措施,也可以提高手感指数。并提出了提高手感指数的改进措施,对终端设备的热设计工作具有借鉴意义。

本研究课题中的手感指数为研究团队首创,但是鉴于不同研究体系的主观感受难以横向比较,所以未将不同研究章节的手感指数进行归一化处理。建议后续的研究将上述不同体系的研究内容进行更加系统的研究,归一化处理之后对实际产品设计更具参考意义。

参考文献

[1]吕永超, 杨双根. 电子设备热分析、热设计及热测试技术综述及最新进展[J]. 电子机械工程, 2007, 23(1): 5-10.

[2]张宇. 加固显控终端散热设计[J]. 电子机械工程, 2016, 32(2): 31-34.

[3]鹿博, 龚振兴. 超薄热管在电路板上的应用分析[J]. 工业控制计算机, 2015, 28(8): 165-166.

[4]尹辉斌, 郭晓娟, 高学龙. 相变温控在电子器件热控制中的应用进展[J]. 广东化工, 2014, 41(1): 75-76.

[5]SALAMON T R. Challenges and opportunities for thermal management of information and communication technologies equipment: a telecommunications perspective[J]. IEEE Transaction on Components, Packaging and Manufacturing Technology, 2017, 7(8): 1212-1227.