微量润滑的优势及深孔钻耐用度分析

2018-07-10杨延冬

杨延冬

(北京培峰技术有限责任公司,北京 100098)

0 引言

在高速切削已经成为提高加工效率的主要方法的今天,航空、汽车零部件、模具等领域的切削加工已广泛采用高速切削以提高加工效率。由于机床开始使用高速电主轴,机床转速在10 000~60 000 r/min切削加工时会使切削刀具产生高压气幕及离心力,在这种情况下使用传统的切削液大流量浇注的润滑冷却方法就无法达到满意的效果。采用一种既能有效润滑又能良好冷却的方法是关键,如:干式切削、液氮冷却、微量润滑、低温冷风等。

MQL(Minimum Quantity Lubrication,微量润滑)是压缩空气将极微量的润滑油雾化形成微米级油滴喷射到切削区域的润滑方法。能够减小切削刀具与切屑及工件之间的摩擦,抑制切削热,防止积削瘤产生及延长切削刀具的使用寿命,提高加工表面质量,这样的润滑方式适用于钻、铣、车、锯等多种加工过程。图1为内冷微量润滑原理图.

MQL技术具有干式切削和湿式切削共同的优点。MQL能将润油的用量降至极微量的程度,节省润滑油的投入成本,所使用的自然降解的润滑油不会对环境和操作人员造成伤害。与干式切削对比大大改善了润滑和冷却的效果,大幅降低了切削刀具的磨损,延长了工具的使用寿命。图2为工作状态下的油雾输出。

图1 内冷微量润滑原理

图2 工作状态下的油雾输出

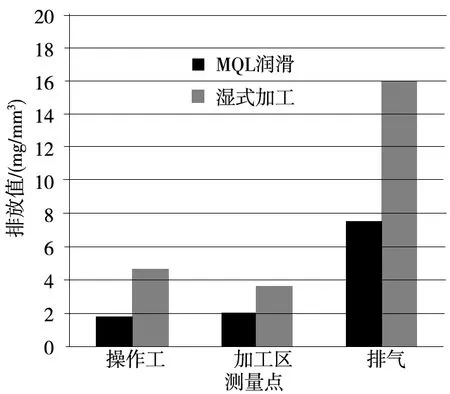

MQL有外喷型和内冷型,外喷型无需对机床进行改进就直接使用,润滑油和压缩空气由润滑装置输送至喷嘴混合再喷射至切削区域。优点是产品简单经济,投入成本较低,操作环境清洁,排放极低(图3显示微量润滑条件下的排放情况)。润滑效果理想,尤其对车削、铣削、钻孔加工的改进设备合适。缺点是当工件尺寸结构变化较大时,喷嘴的位置需要调整。内冷型润滑是在机床内部输送微量润滑油雾,经过切削刀具内部通道直达切削区域参与润滑冷却。优点是油雾颗粒小,油量消耗更低,因为通过内冷通道输送,能更高效的将润滑油雾输送至切削点。

图3 微量润滑条件下的排放情况

2 微量润滑案例

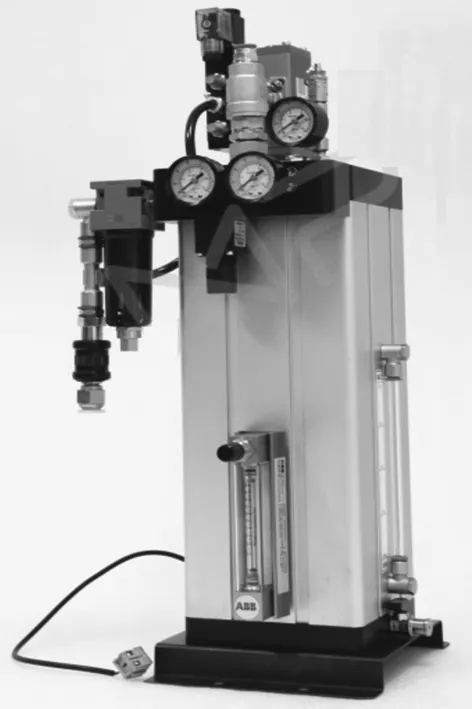

图4为内冷微量润滑设备。深孔加工是应用内冷微量润滑的典型加工案例,由于深孔加工的特点,采用干式切削在实际生产中一般很难实现。因为深孔钻削与普通的车削、铣削加工有所不同,它是在封闭环境下进行的,单位时间产生的切削热量相对较大,排屑通道长,切屑和切削热排出困难。因此,分析深孔加工中影响钻头耐用度的因素是深孔微量润滑能否良好应用的关键。

(1)工件材料的性能。准干式钻孔对工件材料的差异性变化较为敏感。如铸件毛坯,在钻头遇到孔洞、夹杂和硬度变化时,会产生额外的应力和变形。因此,确保供应商提供的铸件质量和铝合金内部的一致,是优化钻头高效加工的基础。材料性能不一样会影响切削刀具的耐用度。

(2)钻头的制造误差。正确的钻尖形状和切削刀具材料的最佳物理性能对钻头的切削性能有很大影响。

(3)钻头横刃良好修磨及增加后刀面油雾槽能显著提高生产率,使用效果最佳。

(4)钻头尾端面与钻夹套的密封与配合,防止出现阶梯台阶,将微米级的油雾形成积油,导致油雾无法到达钻头切削刃口处。

(5)钻尖的偏移。钻头装夹后的跳动度或主轴的跳动,导致钻尖微量的偏移。在加工前如果偏移量足够大则会造成孔位偏移。降低了钻头的使用寿命。为避免孔位偏移,通常是用导向孔和测量保证钻头跳动,钻头的使用寿命会增加。

(6)压缩空气的影响。钻孔时油雾压力的提升对钻尖获得良好的润滑有正面效果。

(7)切削刀具涂层。准干式加工时采用有涂层的钻头是获得高生产率最有效的手段。相比之下,无涂层钻头寿命较短。较好的涂层是物理涂层,类金刚石涂层只用于钻尖、切削刀具前面,而不是整体涂层。采用局部PVD(Physical Vapor Deposition,物理气相沉积)金刚石涂层的钻头性能优异,在铸件及铝合金材料时,钻头的损坏多数是由于非正常磨损加剧导致。

图4 内冷微量润滑设备

3 结束语

要充分发挥MQL的优势,降低运营成本,改善环境和获得良好的切削加工性能的有效统一,就需要对切削加工的工艺、切削刀具及涂层、工件材料及MQL系统参数要点(油雾生成效果、喷嘴设置位置及距离、润滑油特性、压力空气压力及质量)这些都是影响MQL在切削加工中发挥效果的因素,因此要引起重视,才能将MQL技术更好的应用于切削加工领域。