变工况丙烷压缩机振动诊断标准的建立

2018-07-10刘绍东段礼祥阳广龙

刘绍东,王 凯,段礼祥,阳广龙

(1.中国石油塔里木油田分公司,新疆库尔勒 841000;2.中国石油大学(北京)机械与储运工程学院,北京 102249)

0 概述

塔里木油田哈得作业区的丙烷压缩机组由电动机和双螺杆压缩机组成,在生产工艺中具有关键地位。目前,丙烷压缩机的振动监测和诊断标准主要依据ISO 10816-3—2009《在非旋转部件上测量和评价机器的振动》和GB/T 7777—2003《容积式压缩机机械振动测量与评价》。两项标准均适用于额定转速、稳定工况下运行的设备。然而丙烷压缩机由于电源电压波动和工艺要求,转速和负载常处于变动之中,直接套用上述标准容易导致对其状态诊断的错误。本文充分考虑工况变化对设备的影响,建立变工况设备的振动诊断标准,提高丙烷压缩机振动监测与报警的准确率。

1 振动标准的建立原理

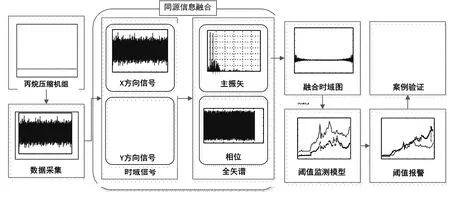

基于历史数据,通过同源双通道信号融合,相关向量机拟合和阈值模型构建等步骤,建立变工况运行条件下的振动报警阈值和停机阈值,如图1所示。

图1 变工况振动诊断标准建立流程

1.1 同源信号融合

丙烷压缩机组属于大型旋转机械,在进行现场振动测量时通常将传感器按照相互垂直的方式布置在螺栓或轴承座位置。由于转子涡动现象存在,两传感器数据在振动量值和频谱结构等方面存在一定差异性。因此利用全矢谱技术将两传感器采集的同源双通道信号进行融合,能真实反映设备的运行状态,提高报警准确率。

1.2 相关向量机拟合

工况的变化会导致基于稳定数据建立的阈值模型参量适用性降低,甚至失效。相关向量机具有很强的学习能力且能很好的解决神经网络的过学习和欠学习等问题。因此利用相关向量机拟合模型参量与工况参数的关系,获得对应的连续函数,其中核函数选用高斯核函数。

1.3 阈值模型构建

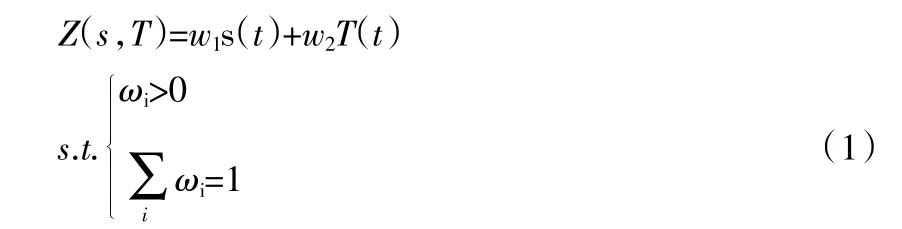

综合分析转速和负载影响,确定工况综合参数Z如公式1。其中ωi为权重,转速s和负载T为时间t的函数。

基于切比雪夫不等式构建阈值模型如公式(2)。

式中,x为选取的特征指标,Z为工况综合参数,μ(Z)和σ(Z)分别为特征指标均值和标准差在工况综合参数下的连续函数,k为阈值因子,P为比例系数。

2 变工况振动诊断标准的建立

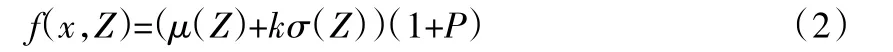

根据ISO 10816-3—2009标准及现场监测经验,在电机非驱动端和驱动端垂直方向和水平方向分别布置传感器,在压缩机阴阳螺杆前后端垂直方向布置传感器。具体测点位置如图2所示。

图2 丙烷压缩机组测点布置

振动监测数据由机械设备故障诊断仪采集,采样频率为42 241 Hz,采样点数为32 768。

由于电机非驱动端轴承故障频发,因此选择电机非驱动端信号为例,建立振动相对标准进行分析。塔里木油田哈得作业区丙烷压缩机组属于非变频设备,由于电源电压波动、负载变化等因素导致转速未恒定在额定转速(2985 r/min)运转,负载是变化的主要工况。在压缩机工作过程中,滑阀的作用是实现压缩机的加载和卸载,通过改变再循环量控制排气压力,因此负载工况的变化可以利用滑阀比例进行表示。压缩机组的滑阀比例等运行参数可从机组控制柜显示屏直接读取。

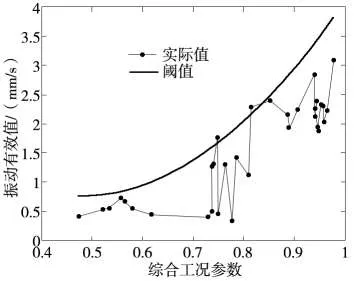

将电机非驱动端径向1和径向2采集到的正常状态的信号进行融合,提取振动有效值作为特征,由公式1,将转速和负载进行归一化处理,这里定义权重为w1=0.35,w2=0.65。将数据按照综合指标由小到大排序,计算模型关键参数阈值因子k=1.5和核函数宽度系数λ=28。利用相关向量机拟合均值和标准差与工况综合参数的关系,构建阈值模型,得到报警阈值曲线如图3所示。

图3 电机非驱动端报警阈值曲线

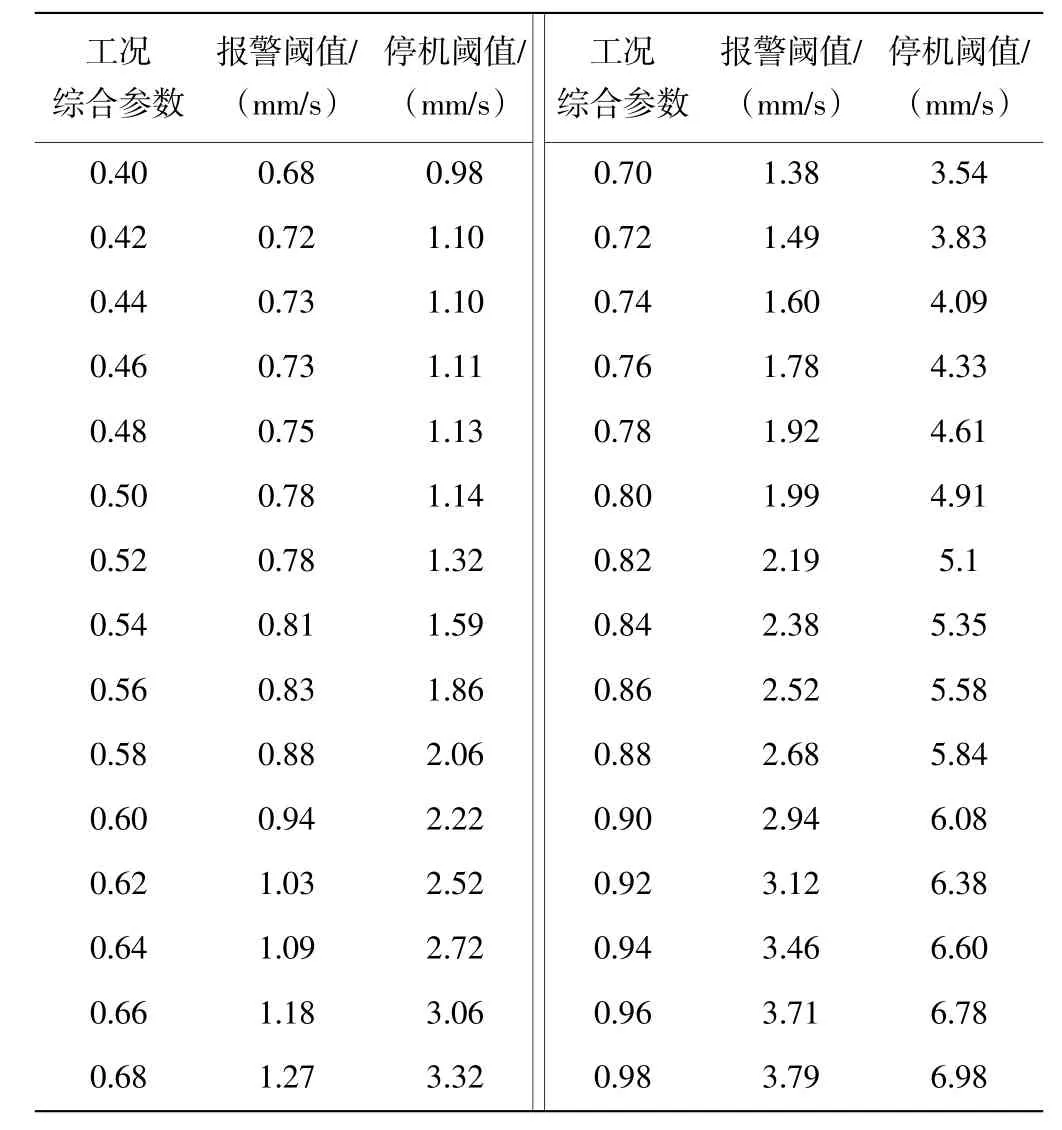

同理,利用正常状态和异常状态(非故障状态)数据建立停机阈值曲线。按照工况综合参数由小到大的顺序,以0.02为间隔列举报警阈值和停机阈值如表1所示。

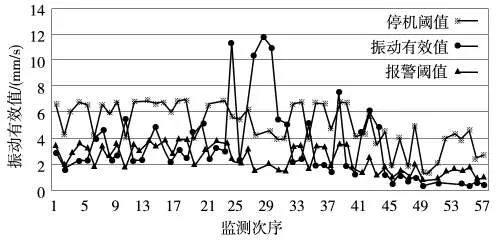

按照时间先后的监测次序,绘制电机非驱动端振动变化趋势图如图4所示,其中设备运行数据选用振动较大的径向1即竖直方向传感器数据。

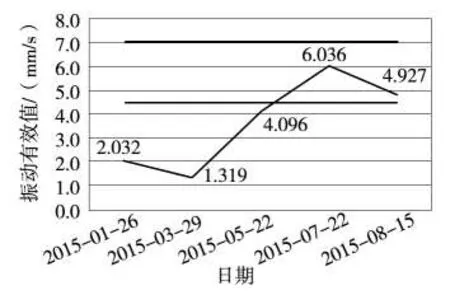

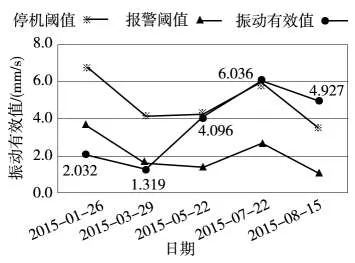

丙烷压缩机组驱动电机功率为500 kW,查询标准ISO 10816-3—2009可知,电机非驱动端处于B/C边界的速度有效值为4.5 mm/s,处于C/D边界的速度有效值为7.1 mm/s;2015年1月26日至2015年8月15日的振动有效值趋势如图5所示。

由图5可看出,2015年1月至2015年7月,电机非驱动端振动有效值大体呈增长趋势,2015年5月振动有效值增长明显,2015年7月继续增大,超过了报警要求,此时根据标准判断设备处于劣化阶段,应加强关注。2015年8月15日振动有效值略有下降但依然未超过停机标准,因此建议继续加强观测,密切关注设备运行状态,并注意其各项运行指标变化。

2015年8月22日,哈得作业区丙烷机电机非驱动端轴承温度瞬间上升至75℃(联锁停机值),机组停机,停机后非驱动端轴承部温度最高升至163℃,导致较为严重的漏诊事故。随后,检修人员对电机非驱动端轴承进行了拆检,发现轴承已“抱死”:轴承内圈与电机轴“抱死”,有“跑外圈”现象,且内圈已严重损坏。其解体情况如图6、图7所示。

表1 电机非驱动端部分工况综合参数与阈值表

图4 电机非驱动端振动趋势与阈值曲线

图5 电机非驱动端振动趋势与标准

基于历史数据,考虑工况变化的影响建立动态阈值曲线,如图8所示。

图6 损坏的轴承

图7 轴承内圈严重磨损

由图8可知,考虑转速和负载变化建立的振动标准也相应发生变化。2015年5月,振动有效值上升明显且超过报警阈值,接近停机阈值,此时设备已出现明显劣化趋势,应加强监测;2015年7月,此时振动有效值继续上升已超过停机阈值,应立即停机检查;2015年8月,振动有效值依然超过停机阈值,此时设备已带病运行23 d,应立即停机检查故障情况。如果采用原标准,则振动有效值仍未超过停机值。因此本文建立的变工况诊断标准能够更及时地发现设备异常状态,具有更好的实用性。

图8 电机非驱动端振动趋势与变工况振动标准

3 结论

基于历史数据和工况参数,利用全矢谱融合技术和相关向量机构建了阈值模型,以丙烷压缩机组电机非驱动端为例,确定了报警阈值和停机阈值,进而建立了振动诊断标准。案例分析表明,利用该标准能够及时发现设备异常及故障状态,提高了报警准确率。建立的变工况振动诊断标准准确可靠,具有推广价值。

[1]樊新海,安钢,王凯,等.机械状态振动烈度监测方法研究[J].装甲兵工程学院学报,2008(4):46-49.

[2]胡宗邱.水电机组振动标准中关键问题的研究.武汉:华中科技大学,2013

[3]佟德纯.设备综合诊断技术讲座 第八讲 振动标准与诊断标准的建立. 机电一体化,2000(2):51—55

[4]沙德生.火电厂重要辅机振动标准理解与探索[J].电站辅机,2009,30(1):37-40,48.

[5]GB/T 6075.1—2012,机械振动 在非旋转部件上测量和评价机器的机械振动[S].