工况条件对干式铜基摩擦片摩擦因数的影响

2018-07-10刘晓波王立勇唐长亮

刘晓波 ,王立勇 ,2,唐长亮 ,陈 涛

(1.北京信息科技大学现代测控技术教育部重点实验室,北京 100192;2.北京电动车辆协同创新中心,北京 100192)

0 引言

近年来,湿式离合器在车辆传动,自动变速器,农业机械,工程机械中应用极为广泛,其特点主要是工作性能可靠,工作状态稳健,使用寿命长,传递效率高并且便于完成自动控制[1]。而湿式摩擦副是湿式离合器的重要组成部分,其摩擦元件是由对偶钢片与摩擦片组成,工作原理是依靠对偶钢片和摩擦片之间的摩擦力来传递动力以及力矩。工作过程中摩擦副由于摩擦磨损而产生热量,在长期工作条件下很有可能引起摩擦副过度磨损甚至出现故障[2]。因此,研究湿式离合器摩擦片材料在不同工况条件下的摩擦片摩擦特性的规律对湿式离合器的使用具有重要意义,有助于摩擦片材料筛选以及提升离合器工作时的可靠性和安全性[3]。本文主要通过研究干式铜基在不同工况条件下接触点的摩擦因数的变化从而分析其相应的变化规律。试图通过设定不同的工况条件在UMT摩擦磨损试验机进行试验,分别以定负载变转速,定转速变负载定性的对干式铜基材料进行UMT试验,进而获得其相应的摩擦因数变化的规律。通过分析所得结果为湿式离合器摩擦片工况的设定提供理论指导。

1 湿式离合器摩擦副的工作原理

湿式离合器摩擦副结构如图1所示[4],摩擦副的结构是由摩擦衬片和对偶钢片组成,摩擦衬片间是中心片,对偶钢片与摩擦衬片之间留有间隙,间隙充满冷却润滑油,对偶钢片和摩擦衬片都可以作为主动件运转,在接合压力的作用下,一般摩擦衬片作为主动件,对偶钢片作为从动件。

主动端与从动端处于冷却的润滑油中,当湿式离合器处分离过程时,摩擦片与对偶钢片之间充满了冷却的润滑油,摩擦片相对与对偶钢片以一定的角速度旋转。湿式离合器处于接合过程时,润滑油冷却摩擦衬片和对偶钢片,输入轴输入转矩,通过操纵油的压力使得主盘与从盘逐渐压紧产生摩擦力,从而传递摩擦转矩[5]。

图1 湿式离合器摩擦副结构

2 湿式离合器摩擦副材料

随着汽车工业的飞速发展,对湿式离合器摩擦片材料的性能也有了更高的性能要求。目前,湿式离合器摩擦片材料通常为纸基摩擦材料(图2)和铜基摩擦材料(图3)。纸基摩擦材料主要以植物纤维、加强材料(碳纤维,芳纶纤维)、粘结剂、减摩材料(石墨)、摩擦性能调节剂等组成。由于以纤维为基础骨架材料用造纸工艺成型,因而成为“纸基摩擦材料”。纸基摩擦片材料具有运转柔和平稳、噪声低、无振动、吸收能力强、静/动摩擦因数比值小等特点。而铜基片摩擦材料是通过粉末冶金的方式制备且含有短碳纤维而成。铜基摩擦片材料具有静/动摩擦因数比值大,动摩擦因数低,运转振动大等特点[9]。虽然纸基摩擦材料具有众多优点,但是考虑到履带车辆本身的特点以及纸基摩擦材料发展水平受限的因素,履带车辆的湿式离合器大多采用铜基摩擦材料作为摩擦副材料[6]。

3 UMT销盘试验

3.1 工况条件

销盘试验在UMT摩擦磨损试验机[6]上进行,本试验分别进行了定转速变负载和定负载变转速两组工况试验。图4为布鲁克UMT摩擦磨损试验机,由于该试验机具有良好的兼容性和多模块化设计得到了市场的广泛认可。传统的摩擦磨损试验机多数是单一模式的设计,仅仅能满足单一的工况测试环境模拟,而UMT试验机打破了传统的设计理念,实现了在1个几台模拟多种工况条件。大大节省了试验时间,可快速实现模块的更换。先进的伺服控制系统和具有专利技术的力学传感器,可收集多个信号的原位收集[7]。为了模拟离合器摩擦片实际工况,运用铜基磨擦盘模拟湿式离合器磨擦片[8]在UMT试验机模拟2组工况。

图2 纸基摩擦盘

图3 铜基摩擦盘

(1)定转速变负载。选定转速700 r/min,分别选用负载为(25~75)N,间隔5 N,不同负载条件下进行UMT试验,每组试验时间为20 s。

(2)定负载变转速。选定负载40 N,分别选用转速为(300~1000)r/min,间隔100 r/min。不同转速条件下进行UMT试验,每组试验时间为20 s。

3.2 试验数据分析

本试验采用控制变量[9]的方法对铜基材料的摩擦盘进行了无润滑状态下的干式实验,选取定负载变转速和定转速变载荷两种工况条件,通过改变变量从而在UMT摩擦试验机测得铜基摩擦盘接触点的摩擦因数。

3.2.1 定转速变负载

在正式试验之前,在UMT试验机先对铜基摩擦盘进行预试验磨合,确定其摩擦系数处于稳定状态后,进入正式测试实验。图5转速为700 r/min时不同负载铜基摩擦盘与销的摩擦接触点摩擦因数随时间变化,图6为转速为700 r/min时不同时间铜基摩擦盘与销的摩擦接触点摩擦因数随负载变化。

从图5可以得到,在不同负载曲线中,除了负载为65 N的曲线变化相对明显,其他负载时铜基摩擦盘与销的摩擦接触点摩擦因数随时间变化趋势并不明显,即随着时间的变化对摩擦因数影响十分微小,同时可以看在65 N的负载曲线中的摩擦因数随着时间的变化而逐渐增大。结合图6观察可得,65 N负载曲线与75 N负载曲线相差最大,在此过程摩擦因数迅速增大,变化显著。并且25 N,35 N,65 N负载曲线在3 s时的摩擦因数基本相同,而25 N和35 N负载曲线差距十分微小,45 N和55 N负载曲线差距也十分微小,但在3 s时55 N时的摩擦系数>45 N时的摩擦系数。同时可以观察到65 N负载曲线在前12 s的摩擦因数<45 N和55 N负载时的摩擦因数,在12 s后,65 N时的摩擦因数逐渐超过45 N时的摩擦因数,结合图6对比,(45~65)N,摩擦因数从图6中观察得到,经历了先增大后减小再增大的过程,与图5现象相对应。(65~75)N,摩擦因数变化很大,结合图5来看,也是相同的结果。

观察图6 可以得到 3 s,6 s,9 s,12 s,15 s,18 s时对应的铜基摩擦盘与销的摩擦接触点摩擦因数随负载变化曲线,从图中可以看出,不同的时间点的曲线趋势变化几乎相同,但是3 s时的曲线在负载(60~70)N,曲线变化的斜率相比其他时间在此负载之间斜率变化要大,并且从图中可以得到,其他时间点在此负载区间斜率变化基本一致。对比图5中不同时间的曲线,在相同负载前提下,时间越长,摩擦因数呈略微增长趋势,即摩擦因数随时间变化而增大。

图4 UMT试验机

图5 不同负载铜基摩擦盘与销的摩擦接触点摩擦因数随时间变化

从图6中单独观察9 s的曲线变化,可以得到随着负载的增加,摩擦因数整体变化量呈逐渐增大趋势。从图中可以得到在(25~35)N,摩擦因数基本不变,在35 N之后,摩擦因数变化相对明显,在(50~65)N,摩擦因数先增大后减小,50 N和65 N时的摩擦因数基本相同。65 N之后,摩擦因数有迅速增大,且变化十分明显,尤其是(65~75)N,摩擦因数变化斜率最大,增长量最大。从图6可以看出,负载从25 N变化至75 N,摩擦因系数从0.225增长到0.285,总体来看,摩擦因数的变化呈增长趋势,但变化并不明显。

3.2.2 定负载变转速

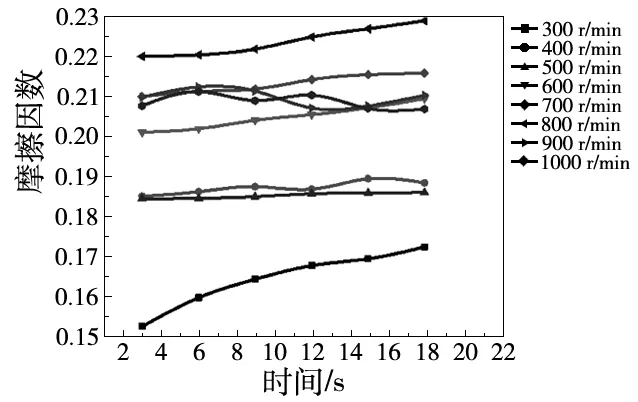

在正式试验之前,首先对铜基摩擦盘进行磨合,观察摩擦因数处于稳定状态后,再进行相关实验。图7为负载为40 N时不同转速下铜基摩擦盘与销的摩擦接触点摩擦因数随时间变化,图8为负载为40 N时不同时间铜基摩擦盘与销的摩擦接触点摩擦因数随转速变化。

从图7可以得出,在负载为40 N前提下,转速为300 r/min时,摩擦因数随时间变化相对明显,而图中其他转速条件下,摩擦因数随时间总体变化相对平缓。通过观察图8中不同转速的曲线,转速为400 r/min和500 r/min摩擦因数基本接近,而700 r/min,900 r/min,1000 r/min转速条件下,前9 s它们的摩擦因数基本相同,9 s后其摩擦因数才出现略微波动。仔细观察图7中不同转速曲线,可以得到在800 r/min时摩擦系数最大,在300 r/min时摩擦因数最小。在转速<800 r/min时,摩擦因数随着转速的增加而逐渐增大,但影响并不明显。在转速>900 r/min时,摩擦因数基本略微减小且变化不大。

从图8 和图9 可以看出,在 3 s,6 s,9 s,12 s,15 s,18 s不同时间铜基摩擦盘与销的摩擦接触点摩擦因数随转速变化图可以看出3 s,9 s,15 s时摩擦因数随着转速变化趋势基本相同,6 s,12 s,18 s时摩擦因数随着转速变化趋势基本相同,并且可以看出相同转速下,摩擦因数随时间而呈上升趋势,略微增大。通过观察图8可以得出,从整体来看在同一时间下,摩擦因数呈上升趋势,而在(300~450)r/min,(550 ~600)r/min,(700 ~800)r/min,摩擦因数呈上升趋势。对比 图10,(300 ~800)r/min,摩擦因数变化整体呈上升趋势。观察图9可以看出850 r/min后,摩擦因数呈下降趋势,变化并不明显。

图6 不同时间铜基摩擦盘与销的摩擦接触点摩擦因数随负载变化

图7 不同转速下铜基摩擦盘与销的摩擦接触点摩擦因数随时间变化

图8 3 s,9 s,15 s 时铜基摩擦盘与销的摩擦接触点摩擦因数随转速变化

图9 6 s,12 s,18 s 时铜基摩擦盘与销的摩擦接触点摩擦因数随转速变化

4 结论

(1)定转速变负载工况条件下,摩擦因数随着负载的增大而呈略上升趋势,且在同一时间,虽然不同负载对于的摩擦因数相差不大,但有负载越大摩擦因数越大的规律。

(2)定负载变转速的工况条件下,在(300~800)r/min,摩擦因数随着转速的增大呈现上升趋势,在(800~1000)r/min,摩擦因数有所下降,但摩擦因数变化幅度非常小。

(3)不论工况是定转速变负载工况还是定负载变转速,时间的变化对摩擦因数的影响都十分微小。

[1]胡宏伟,周晓军.湿式自动离合器结合过程特性研究[D].杭州:浙江大学,2008.

[2]王立勇,马彪,李和言.湿式换档离合器摩擦片摩擦磨损特性试验研究[J].机械设计,2008(5):46-48.

[3]张志刚,周晓军.关于湿式离合器几个工作特性研究[D].浙江:浙江大学,2010.

[4]吴张兵.双离合器自动变速器换挡过程特性研究[D].重庆:重庆理工大学,2015.

[5]杨李辰.多片湿式离合器转矩特性的仿真分析[D].长春:吉林大学,2015.

[6]范招军,陈晓萌,王文.复合材料摩擦磨损试验[J].计量与测试技术,2017(12):25-28.

[7]王伟,孙见君,涂桥安,马晨波.摩擦磨损试验机发展现状研究[J].机械设计与制造工程,2015(7):1-6.

[8]S.J.Shaffer,T.B.Freshly,S.E.PapanicolaouBenchtop screening of wet clutch materials.Tribology International,2018,121(5):161-166.

[9]Tse-Chang Li,Yu-Wen Huang,Jen-Fin LinStudies on centrifugal clutch judder behavior and the design of frictional lining materials Research article.Mechanical Systems and Signal Processing,2016,66-67(1):811-828.