基于模型的自学习智能监测诊断技术

2018-07-10汪斌

汪 斌

(普迪美科技(北京)有限公司,北京 100081)

0 引言

工业互联网预计将更多的智能机器,高级分析和工作人员连接起来,为全球产业带来深刻的转变。工业数据呈指数级增长,智能机器的使用有可能通过消除计划外的停机时间和加快生产力的增长。通过实时在线监测,智能机器可实现预防性维护,并更接近于“无意外停机”的目标。

在资产的利用效率考察下,工厂管理者面临比以往更大的压力。由于这种压力已经转化为资产有效性的不断增长的目标,状态监测已被证明是追求可用性,生产率,质量和能源效率的有力工具。介绍的基于模型的自学习智能监测诊断技术能成功降低成本并提高生产率,通过状态监测实现预防性维护。

1 基于模型的自学习智能监测诊断技术

“基于模型的自学习智能监测诊断”方法具有创新性,在其领域是独一无二的。使用的先进算法最初是根据NASA(National Aeronautics and Space Administration,美国国家航空航天局)合作开发的(Duyar和 Merril,1992;Litt等,1995;Musgrave等,1997;和 Duyar等人,1994),该方法(Duyar,2011)开发了被监测设备的数学模型。它仅通过电压和电流信号的测量,自动启动自学习阶段,在此阶段建立参考数学模型。该模型包括有关电机及其驱动系统的所有电气和机械特性的信息,不需要操作员输入,并且涵盖在训练期间经历的所有操作状态,例如不同的速度和负载。

当参考模型完成时,方法切换到监视模式。在该模式下,系统的新模型每90 s创建一次,然后与参考模型进行统计学比较(图1),识别和表征潜在的故障。观察到的参数变化以及输出模型估计与实际输出差异的频谱分析,2个同时用于检测和诊断故障。

方法能够评估问题的严重性,并产生一系列的定位故障的建议。诊断信息也将发送到连接的计算机,向维护组显示的详细信息包括特定故障、建议操作和对故障时间的估计。端到端解决方案的网络原理如图2所示。其中,SCADA(Supervisory Control And Data Acquisition)系统即数据采集与监视控制系统,OPC(OLE for Process Control)为用于过程控制的OLE(Object Linking and Embedding,对象连接与嵌入。

图1 模型比较

图2 网络原理

2 如何使用MCM系统监测

采用MCM(Motor Condition Monitor,电动机状态监测)系统进行连续监控是关键设备的首选方法。因为它提供24/7监控,有监控过程变化的能力,并且具备监控可视化输出(图3)。

MCM是为了满足状态监测产品的市场需求而开发的,可以提供简单而准确的维护计划信息,而不需要受过高度培训的人员参与。它的目标是简化安装、设置和操作,要求很少或没有用户干预就能指导检测设备故障。

MCM监控单元可用于固定或变速驱动器,也可用于低电压。低电压安装时,只需要电流转换器。

MCM模块一旦通电,只需要最少的用户配置就能进入“自动学习”模式,并建立系统的完整正常运行状态。该过程适应系统所经历的全部速度和负载,涵盖电动机、联轴器和任何类型的从动设备(泵、风机、压缩机和输送机等)的电气、机械和运行特性。学习完成后,MCM系统为监控设备制定了完整的状况评估报告,指出现有的机械、电气或运行问题,并建议采取纠正措施,以及此类行动应该如何操作。从这一刻开始,MCM系统为连接的设备提供自动状态监控。

MCM系统在正常运行中几乎完全是自动的,每90 s将设备的当前运行条件与“学习”模式下建立的正常条件进行比较。如果检测到问题,MCM监视器模块前面板上的指示灯则改变颜色,指示故障的类型和严重程度。更详细的信息则由AES(Artesis Enterprise Server,Artesis企业服务)软件包提供,如发展中的故障说明、准确的描述、维护操作建议、失效的时间和广泛的电气特性等(图4)。

MCM系统已经在世界范围内成功部署,如石化、电力、汽车、钢铁、航运、海上平台等。在某些情况下它是较好的解决方案,如低温电机泵、散热风扇、泥浆电机/泵以及水下、核能、离岸、远程、危险等不易靠近设备的地点和位置。

3 应用案例

案例1:某石化公司芳烃厂动力车间的水泵,功率1800 kW(图5)。

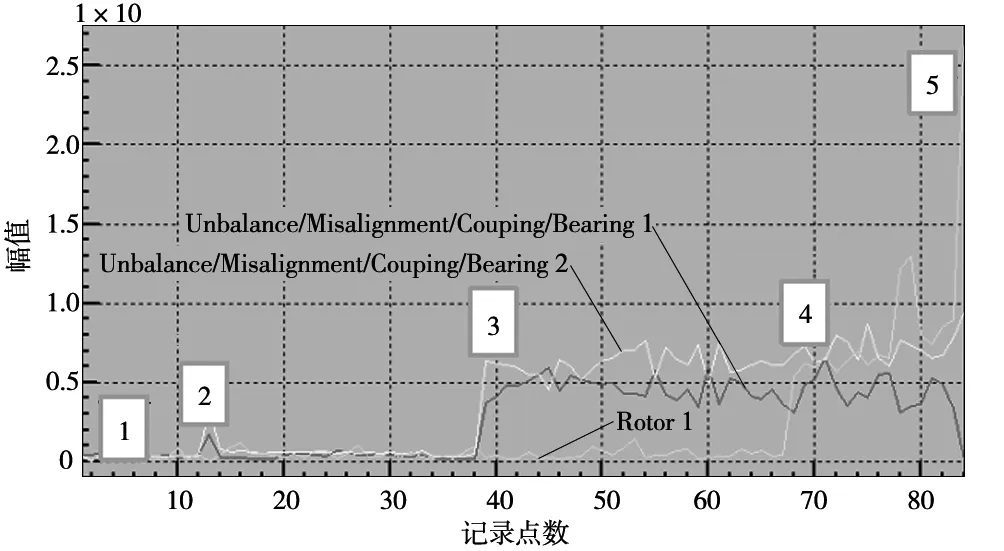

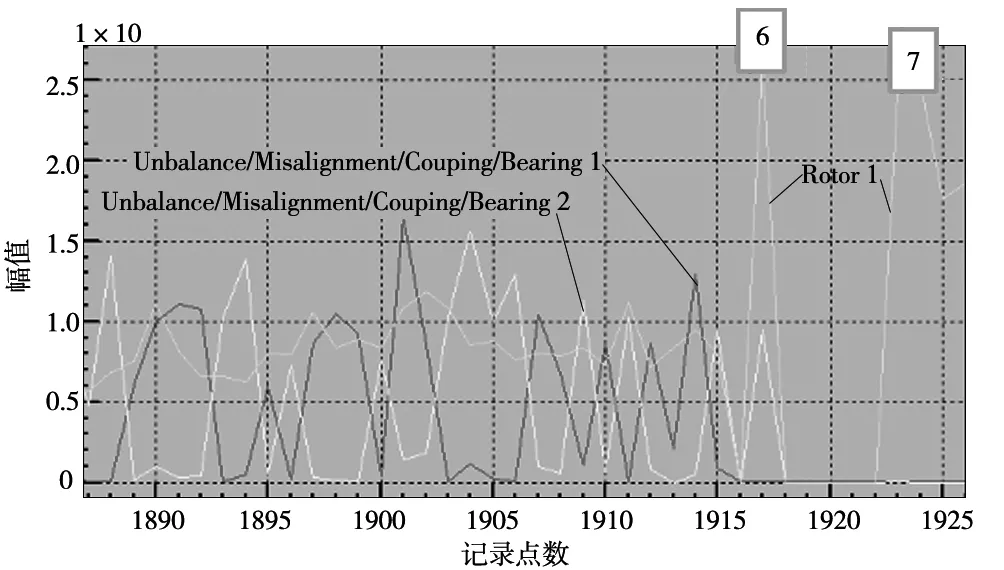

该水泵早期出现转子不平衡/轴不对中故障,最后导致转子故障。趋势图变化如图6所示:①MCM从开始学习建模,到时间点1结束并开始对电机监测;②在时间点2曾监测到设备出现了轻微的异常;③从时间点3开始,MCM监测到电机机械部分存在不平衡/不对中等问题;④从时间点4开始电机的转子出现不断发展中的故障(Rotol 1曲线);⑤到时间点5出现了较大上升趋势。该泵于时间点6之后进行检修,具体故障为泵机封漏、前轴滚键(图7)。时间点7表示维修后不平衡/不对中参数已经下降,但是电机转子的问题依然存在且严重程度与时间点5基本相当,必须对转子进行维修。

图3 可视化技术输出

图4 AES诊断窗口

图5 现场水泵

案例2:某化工厂MCM监测电机,功率400 kW(图8)。MCM监测过程中发生间断报警,随后几个月报警不断发生并较为集中,轴承参数趋势变化明显(图9)。对电机进行检修,发现其后轴承磨损严重,导致转子和定子间气隙变化,转字和定子发生碰磨。

4 结论

基于模型的自学习智能监测诊断技术的MCM系统,安装使用简单,智能提供有关故障、故障时间和建议操作的信息,无需专业知识,大大减少了维修人员的任务和分析负担。同时,它也可以用于确定故障的原因,帮助工厂降低本、提高生产率。

图6 趋势变化

图7 维修之后趋势变化

图8 现场电机

图9 轴承参数趋势图