“接头箱+防绕流铁皮”工艺在皇岗村站地下连续墙H型钢接头空腔施工中的应用

2018-07-10

(中国水电基础局有限公司,天津 武清,301700)

地下连续墙H型钢接头空腔传统施工工艺包括“泡沫板+砂包”、“袋装碎石+止浆铁皮”、“接头钢塞+黏土”等,“接头箱+防绕流铁皮”工艺是在吸收H型钢接头传统施工工艺的基础上,对H型钢接头施工的技术改进。该方法是在钢筋笼H型钢雌段加焊一块宽80cm的防绕流铁皮,成槽下笼后,在H型钢二期槽段接头处紧贴型钢肋板下设钢制的接头箱,待混凝土初凝后,采用液压拔管机将接头箱拔出,在二期槽段之间形成空腔,通过二期槽段扫孔、清壁,保证墙体H型钢接头有效连接,达到防渗、止水、抗变形、传递应力的作用。

1 工程概况

深圳市城市轨道交通7号线皇岗村站位于益田路与金田路之间的福民路段,车站主体呈东西走向,西接石厦站,东接福民站。本站为地下三层岛式车站,采用明挖顺筑法施工。全长272.3m,基坑宽20.3m~23.9m,深23.6m~24.8m,覆土厚度从西到东为3.5m~4m。围护结构采用1000mm地下连续墙+内支撑(第一道为混凝土支撑)。

皇岗村站地下连续墙设计墙厚1000mm,分幅长度4m和6m,有“—”、“L”、“Z”多种形式,小计104幅(含104个H型钢接头)。成槽深度26.69m~30.27m,成墙面积15636m2,入岩面积9545m2(其中中风化花岗岩1638m2、微风化花岗岩1910m2),最大入岩深度18.9m。

地下连续墙接头连接形式采用H型钢接头,H型钢采用10mm厚钢板焊接而成,现场加工制作,一侧与一期雌段钢筋笼体焊接牢固,另一侧与二期雄段笼体插入式搭接。H型钢板与雌段钢筋笼焊接牢固,整体吊放下设。H型钢大样如图1所示。

地下连续墙施工要求工期183d(2013年6月1日~2013年11月30日),平均每天需完成成墙面积85m2,工期紧、任务重、强度高。本工程共投入液压抓斗2台(SG60),冲击钻机22台(CK-6),手把钻机12台(JKL-6),液压拔管机2台套(YBJ-1000),按照抓斗、钻机本身施工功效,要求工期内可以顺利完成地下连续墙施工任务。

2 地下连续墙H型钢接头特点

皇岗村站地下稳定水位埋深2.10m~7.20m,含水量丰富;地质情况自上而下依次为素填土、砂土、砾砂、粉质粘土、花岗岩层,覆盖层透水性大;要求地下连续墙兼做主体围护结构的一部分,能够有效传递基坑外土、水压力和竖向力,具有较强的抗变形能力,综合考虑皇岗村站地下连续墙接头采用刚度大、整体性能好的H型钢接头。其主要特点为:

(1)施工工艺简单,施工速度快,可现场制作;

(2)能够传递水平拉力和纵横向剪力;

(3)接头刚度大,整体性好,结构强度高,具备较强抗变形能力;

(4)防渗路径长,防水、防渗、止水效果好,能较好解决承压水问题。

3 地下连续墙H型钢接头空腔传统施工工艺

地下连续墙采用分段成槽施工工艺,沿深度方向每幅地下连续墙间存在一条接头,接头处是围护结构的薄弱点,接头施工是控制地下连续墙施工质量的关键环节,接头的施工质量直接关系到地下连续墙施工的成败。地下连续墙H型钢接头空腔传统施工工艺有“泡沫板+砂包”、“袋装碎石+止浆铁皮”、“接头钢塞+黏土”等施工方法。

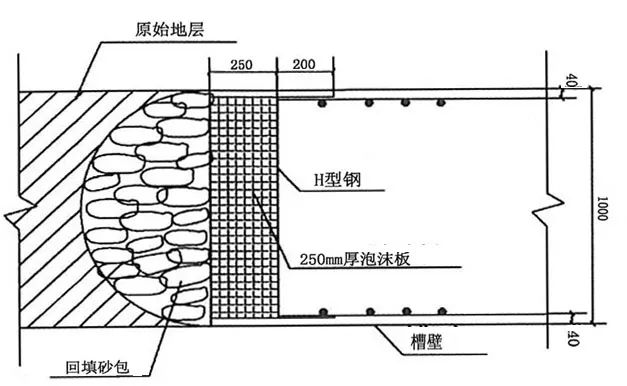

3.1 “泡沫板+砂包”工艺

钢筋笼成型时,在H型钢外端粘贴塑料泡沫板,与钢筋笼一同下槽,再在泡沫板外侧采用砂包回填,并用吊车设备等冲击密实,最后浇筑混凝土。

图2 “泡沫板+砂包”工艺

施工工艺如图2。

这种方法在施工中由于充填的砂包不够密实,泡沫塑料块绑扎不牢固,在较大的泥浆浮力作用下冲出水面或有向上位移,槽段接头部位有塌方时,混凝土从H型钢侧面或底部绕过,充填缝隙,固结后形成强度较高障碍物,影响二期槽段的施工。同时,H型钢后侧空腔内填充物柔性,H型钢易产生较大变形。

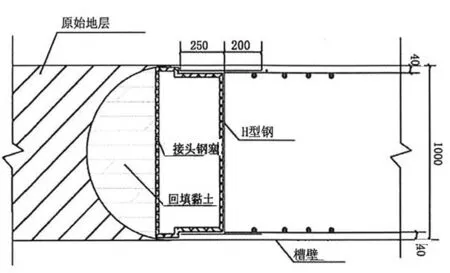

3.2 “袋装碎石+止浆铁皮”工艺

在钢筋笼H型钢上焊接厚0.2mm、宽0.85m的外包白铁皮,吊放钢筋笼入槽后,在H型钢后侧空腔内填充袋装碎石,并冲击密实,然后浇筑混凝土。施工工艺如图3。

这种方法在施工中有效防止混凝土从侧面绕流,又可以保持H型钢外侧的压力,有利于控制H型钢变形,但该法施工时需重复钻凿接头孔,施工功效低、材料浪费大,而且重复钻凿过程中,不利于H型钢的保护,易变形,甚至冲凿破损。

图3 “袋装碎石+止浆铁皮”工艺

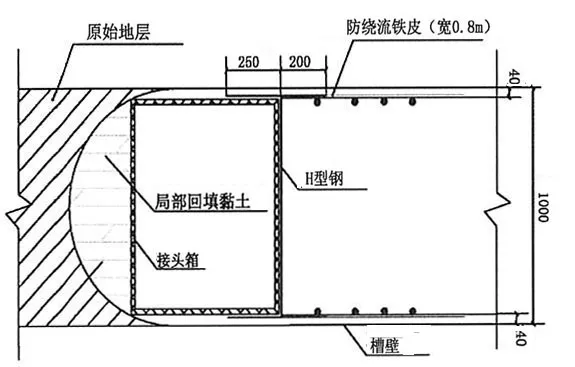

3.3 “接头钢塞+黏土”工艺

用接头钢塞代替“泡沫板+砂包”工艺中的泡沫板,钢筋笼入槽后,在H型钢外侧下设接头钢塞并回填黏土,冲击密实后,浇筑混凝土。施工工艺如图4。

图4 “接头钢塞+黏土”工艺

这种方案在Ⅰ序槽段混凝土浇筑初凝后拔掉接头钢塞,节省二期施工时劈打泡沫及残积混凝土块的时间,防渗效果较好,但受槽段深度限制,当槽孔深度>15m时,存在拔断接头钢塞锁口构件的风险,同时回填不饱满、不密实,存在绕流隐患。

地下连续墙H型钢接头在全国各地都得到广泛应用,但H型钢接头处理的具体技术措施存在较大差异,在实践应用中出现了不同问题,皇岗村站地下连续墙H型钢接头施工工艺吸取传统H型钢接头施工工艺的优点,在技术应用上加以改进,提高H型钢接头施工质量,采用“接头箱+防绕流铁皮”施工工艺。

4 H型钢空腔“接头箱+防绕流铁皮”施工工艺的成熟应用

4.1 “接头箱+防绕流铁皮”施工原理

接头箱技术在防渗墙施工上已经成为一种成熟的施工工艺,但是将其运用到地下连续墙上还在探索阶段。“接头箱+防绕流铁皮”施工工艺是在钢筋笼H型钢雌段加焊一块宽80cm的防绕流铁皮,成槽下笼后,在H型钢二期槽段接头处紧贴型钢肋板下设钢制的接头箱,待混凝土初凝后,采用液压拔管机将接头箱拔出,在二期槽段之间形成空腔,通过二期槽段扫孔、清壁,达到墙体H型钢接头有效连接的要求。

防绕流铁皮的下设有效阻挡了混凝土浇筑过程中绕流隐患,接头箱的下设,节省H型钢接头重复钻凿工时,避免回填材料的浪费,缩短了工期,降低了施工费用,是一种绿色环保施工工艺。同时,“接头箱法”形成的接头达到预期的理想形状,有利于延长渗径,有利于二期槽段的施工以及二期槽段钢筋笼雄段的有效搭接,保证了墙体的抗渗要求和可靠连接,更好地传递单元墙体间应力、基坑内外土水压力和竖向力。

4.2 “接头箱+防绕流铁皮”施工工艺

本工程H型钢接头采用“接头箱+防绕流铁皮”施工工艺,防绕流铁皮为宽0.8m、厚0.2mm的白铁皮,采用直径8mm盘圆焊接固定在H型钢翼缘两侧,错缝处搭接15cm,沿笼体H型钢通长完整布置,随钢筋笼整体吊装下设。H型钢后靠接头箱采用分体式,尺寸5.25m×0.84m×0.67m,采用钢结构制作而成,重复使用,堵头钢板两端设封头铁皮减少混凝土绕流,接头箱之间采用锁销连接。

本工程地下连续墙一期槽段清孔换浆结束后,进行钢筋笼体下设(含接头H型钢);笼体定位复核完成,采用50t履带吊车配合YBJ-1000型液压拔管机在H型钢后背空腔下设接头箱,根据混凝土浇筑情况,轻微上下活动接头箱,避免混凝土绕流埋管或孔壁泥皮张拉力增大,影响正常起拔;起拔结束,在H型钢后背接头处形成空腔,相邻二期槽段成槽终孔后采用加焊刃角的80cm方钻沿H型钢接头面插入剐蹭、扩孔,将H型钢二期肋板表面附着物切除,然后采用钢丝刷刷洗H型钢肋板表面泥皮,进入清孔换浆工序。接头箱工艺示意如图5。

图5 “接头箱+防绕流铁皮”工艺

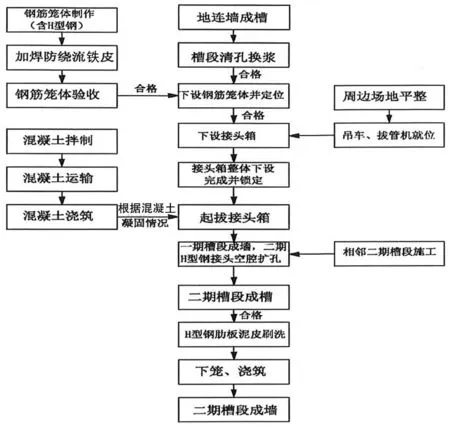

“接头箱+防绕流铁皮”施工工艺流程如图6。

图6 “接头箱+防绕流铁皮”施工工艺流程

4.3 “接头箱+防绕流铁皮”施工控制要点

本工程H型钢接头作为地下连续墙的薄弱环节,其处理的好坏直接影响整个地下连续墙的防渗漏效果,进而影响整个基坑的安全,因此,必须妥善处理好地下连续墙接头施工。“接头箱+防绕流铁皮”施工工艺质量控制主要从槽壁垂直度、钢筋笼制作安放、防绕流措施、接头箱起拔下设等几个方面进行把控。

4.3.1导墙控制要点

导墙做为接头箱安放平台,要求其具有足够的强度及稳定性,其界面尺寸应根据接头型式、地基条件和施工荷载等通过计算确定,并建在坚实的原状地基土上。同时,导墙做为成槽设备的导向,内墙面应平整、光滑,平整度偏差在10mm以内,同时应有一定的外放空间,避免成槽设备钻具提升过程中碰撞导墙。

施工时,导墙中心线外放10cm,与地下连续墙轴线相平行,防止抓槽时,出现吃结构现象,内外导墙面的净距大于地下连续墙设计宽度50mm,误差小于5mm。施工完成后,用靠尺检查内外导墙面的垂直度,不符合要求区域应该剔除,避免钢筋笼下设过程中出现剐蹭。开挖导墙时采用小挖机开挖,减少回填土方量。

4.3.2槽段外放距离控制要点

钢筋笼H型钢接头肋板的中心线应沿地下连续墙槽段分幅线下设。本工程墙体厚度1000mm,接头箱尺寸5.25m×0.84m×0.67m,保证接头箱能够顺利下设,H型钢后背空腔净空尺寸应不小于0.84m×0.67m,即沿墙轴线长度不得小于0.67m。施工时,标准幅段应增加适当的外放距离,满足接头箱下设要求,同时避免过多外放引起绕流或接头箱倾斜现象,本工程分幅线外放距离50cm,外放偏差在10mm以内。

4.3.3成槽垂直度控制

成槽施工是地下连续墙施工质量好坏的关键一步,成槽的技术指标主要是垂直度指标,垂直度偏差包括前后偏差、左右偏差。前后偏差过大容易形成剪刀叉,导致接头箱下设不到底,墙体不能有效搭接;左右偏差过大,导致钢筋笼安放不到位,甚至影响后续相邻槽段的施工。

成槽过程中,定期对槽壁进行双向垂直度检查,每钻进8m~10m,进行一次测量,发现偏差及时进行修正。同时,对槽段宽度进行复核。槽段垂直度不超过1%,尤其加强槽段底部的垂直度监测、管控。

4.3.4钢筋笼制作、安放要点

钢筋笼H型钢严格按照设计图纸进行加工制作,在下设过程中,尺寸过大则剐蹭槽壁,碰撞接驳器,甚至难于下设到位;尺寸过小,将影响后续接头箱正常下设,出现卡箱现象。

下设时,保证H型钢接头肋板中心线沿槽段分幅线顺利就位,严禁偏位现象。

H型钢加工翼缘净空尺寸偏差不大于10mm,H型钢接头肋板中心线与分幅线偏差不大于15cm。

4.3.5防绕流措施

H型钢两侧采用直径8mm压筋焊接厚0.2mm、宽0.8m防绕流铁皮,避免下设过程中绕流铁皮扰动槽壁,将铁皮另一侧与钢筋笼分布筋间隔点焊,起到临时固定作用即可,要求点焊位置在混凝土冲击压力下能够良好张开,使铁皮紧贴槽孔内壁。

4.3.6接头箱下设起拔注意事项

(1)拔管支座底架准确就位,并清除附近障碍,保证接头箱紧贴H型钢肋板下设,严禁出现过大空隙,发生绕流现象;

(2)安排专人负责接头箱的下设、起拔工作,随时观察接头箱的起拔力,记录孔内的接头箱根数及混凝土面以下接头箱长度,避免混凝土绕流引起抱箱事故;

(3)吊放接头箱时,严格按照已定接头箱位置缓缓垂直安放。在安装至槽底后,接头箱应高出导墙2m~3m,以便起拔并观测垂直度;

(4)接头箱下设完成后,上下轻微活动,使接头箱保持垂直状态,根据实际情况,可酌情在接头箱背侧填充适量碎石或黏土,防止混凝土发生绕流现象;

(5)准确检测并确定出混凝土的初凝时间,尽量减少人为配料误差。浇筑混凝土时,随着混凝土面的不断上升,分阶段制作混凝土试件,以精确掌握混凝土的初凝时间,为接头箱的起拔提供准确数据;

(6)具体的接头箱起拔时间很难掌握,应根据混凝土初凝时间、水下灌注的混凝土竖向顶升压力及水下温度等因素,依据经验早于混凝土的初凝时间2h为宜,防止因接头箱起拔时间过早,造成混凝土塌底、绕流,每次起拔接头箱应采用液压顶升机顶拔,防止起拔过晚,接头箱背侧绕流混凝土初凝后抱住接头箱;

(7)接头箱全部拔出后,应对其形成的接头空腔及时进行检测、处理、防护。

4.3.7H型钢肋板附着物清除

二期槽段成槽后,需对H型钢接头肋板附着物进行清除,采用加焊刃角的80cm方钻沿H型钢接头面插入剐蹭、扩孔,并对接头进行双向垂直度检查无肋板附着物后,采用钢丝刷进行接头刷洗,满足刷子钻头上基本不带泥屑、孔底淤积厚度不再增加的标准后,方可进入下一道施工工序。

影响地下连续墙H型钢接头施工质量的问题是施工过程中对工艺不清晰、对细节不重视、对措施不落实、对管控点把控不严造成的,施工中,一定要将这些隐患消除在萌芽状态,严格按照质量标准执行,落实各个细节、措施。

4.4 “接头箱+防绕流铁皮”工艺施工成效

本工程下设接头箱总长度为2965.46m,H型钢外侧空腔接头箱累计下设长度为2705.71m,拔管后累计成孔深度为2672.95m,成孔率达到98.79%,下设防绕流铁皮10379.8m(宽0.8m,厚0.2mm),完成104个H型钢接头,节省回填袋装碎石约1237.97m3(按照地下连续墙墙体施工大平均扩孔系数1.18计算),节省重复造孔进尺2672.95m,节省投资约25.15万元。实际施工天数为2013年6月1日至2013年11月17日,施工历时仅170d,比要求工期节省13d。

4.5 墙体H型钢接头施工效益分析

本工程地下连续墙采用“接头箱+防绕流铁皮”施工工艺,通过在钢筋笼H型钢雌段加焊一块80cm宽的防绕流铁皮,浇筑过程中有效地阻挡了混凝土绕流隐患。接头箱下设工艺相比袋装碎石、回填黏土等工艺有许多优势,接头箱下设时间短,2套接头箱下设时间80min,仅需3位辅助工人,而袋装碎石却要消耗大量人工装填、回填砂包黏土,需要辅助反复冲击密实,耗费时间长,难以满足钢筋笼下设后4h内浇筑的技术要求,需要二次清孔;同时袋装碎石、砂包、回填黏土等工艺接头孔需要重新钻凿,因回填砂包等因素导致土方量增加,以致二期槽段清孔任务量剧增,采用接头箱施工工艺可以规避此类技术难题。

4.6 墙体H型钢接头质量评定

本站地下连续墙H型钢“接头箱+防绕流铁皮”施工工艺,加快了施工进度、节省了施工成本,保证了接头刚度,整体性好,为后续基坑开挖、结构施工赢得了宝贵时间。地下连续墙施工结束后对接头部位钻孔取芯,芯样显示混凝土完整、连续、骨料分布均匀;芯样外观光滑,胶结好,断口吻合,呈长柱状,混凝土强度值42.6MPa~46.8MPa(设计C30),经墙体注水试验检测,渗透系数在3.24×10-8cm/s~6.75×10-8cm/s范围内,符合设计和规范要求。

基坑开挖后,墙体H型钢接缝位置平整、无变形、无大面积渗漏现象,H型钢接头起到了很好的防水、防渗效果。

5 结语

“接头箱+防绕流铁皮”工艺是对地下连续墙H型钢接头空腔传统施工技术的改进,通过在深圳地铁7号线皇岗村站地下连续墙H型钢接头施工中的实践应用,取得了较好的防绕流效果、H型钢变形可控、接头质量可靠,摒弃了传统工艺中重复钻凿、多次清孔、耗时耗材的弊端,施工效率高。对工期紧、强度大、标准高的类似地下连续墙工程施工提供了宝贵经验。随着我国地下连续墙技术的进一步发展,“接头箱+防绕流铁皮”工艺在H型钢接头施工中的应用有一定的推广意义。