压烫工艺对SMF/棉机织物的折痕保持性能研究

2018-07-10,,,,

,, ,,

(1.浙江工业职业技术学院鉴湖分院,浙江绍兴 312000;2.浙江省现代纺织工业研究院,浙江绍兴 312081;3.香港理工大学纺织及服装学系,中国香港 999077)

形状记忆聚合物(SMP)属于智能材料,具有受到外部刺激(热、化学、机械、光、磁或电等)时改变形状的能力[1]。形状记忆聚氨酯(PUs)是一种温敏形状记忆材料,可通过湿法纺或熔融纺工艺纺制聚氨酯形状记忆纤维(SMF)[2]。含SMF纺织品具有各种形状记忆功能[3-4]。

纺织面料的服用性能包括织物的基本性能和舒适性能,广义的织物舒适性能包括心理感觉,即美学功能。作为一种造型艺术,服饰美总是以一定的几何形状来表现的[5-6]。如用于正式场合穿着的西裤,为体现出挺括的质感而对裤线(裤腿前片正中从上到下熨成的褶子)的要求非常高[7],然而用常规面料裁制成的西裤,经过洗涤后其裤线保持性差,一般须重新熨烫,不但费时费力,其美观性也不尽人意。具有良好折痕保持性的织物非常适合于制作需要裤线、褶皱、层叠等造型的服饰产品,因此研究SMF/棉机织物折痕的保持性对提升服饰的美观度和服用性能具有现实意义。事实上含SMF的织物可以根据需要进行压烫成型整理,包括折皱压烫成型或平整压烫成型,可达到永久保型效果[8]。本文对SMF/棉机织物进行压烫成型整理,探讨压烫工艺对折痕保持性能的影响。

1 机理分析

作为温敏形状记忆材料,形状记忆聚氨酯(PUs)的记忆性能与两个关键温度密切相关,即形状恢复温度TR和定型温度TS[9]。图1所示为形状记忆聚氨酯的记忆原理。

图1 形状记忆聚氨酯记忆原理

形状记忆聚氨酯由固定相和可逆相两个部分组成,前者能够记忆材料的初始形状,而后者随温度变化能可逆地固化和软化。SMF在第一次成型时(外界作用温度须高于TS),将外界赋予的初始形状记忆下来,但纤维仍可发生形变并在较低的温度下将此形变加以固定(二次成型)。当将上述已形变纤维的温度升高至超过TR时,材料能恢复至一次成型时的形状。但如果在作用温度高于TS的条件下,对其施加外力使其发生形变,则材料的初始形状就发生了变化。如果此后作用于材料的温度不超过TS,其初始形状就不会再改变,这就是形状记忆织物能够永久保持折痕的机理。

2 试验方法

2.1 材料与设备

SMF/棉机织物:27.8 tex(CJ+5.6 texSMF)包芯纱/27.8 tex(CJ+5.6 texSMF)包芯纱,285根/10 cm×270根/10 cm,2/2斜纹,门幅152 cm,SMF含量17%;SMF的定型温度185 ℃,形状恢复温度65 ℃。为减少包芯纱外包棉纤维之问的抱合因形状记忆纤维芯丝的存在而受影响的程度,本研究中包芯纱捻系数的设计较相同规格纯棉纱偏高15%左右,即捻度为74捻/10 cm,经测试包芯纱断裂强力为12.8 cN/tex;断裂强力变异系数为7.5%,能够满足织染工序生产的要求。

纯棉机织物(对照样):CJ 27.8 tex/CJ 27.8 tex,285根/10 cm×270根/10 cm,2/2斜纹,门幅152 cm。

设备:Wascator FOM71 CLS洗衣机(瑞典Electrolux公司),Y743N翻滚式烘干机(温州际高检测仪器有限公司),YP-R180-1600型滚筒热压机(有利机械工业(无锡)有限公司),YG026PC型电子织物强力测试仪(宁波纺织仪器厂),Instron5566万能材料试验机(美国Instron公司)。

2.2 织物压烫定型

聚氨酯形状记忆材料的形状恢复温度TR和定型温度TS都是由合成配方所确定的,其中定型温度TS在180 ℃以上。然而在较高温度区间对材料进行处理时,应注意控制处理的时间,否则有可能对聚氨酯材料造成损伤。实际操作中应通过相关实验来确定最终的处理工艺方案。

本研究的压烫定型实验是在YP-R180-1600型滚筒热压机上进行的,实验中通过改变温度和时间这2个参数,共制备25个试样,实验方案如表1所示。

表1 试样制备实验方案

2.3 性能测试

2.3.1折痕保持性能

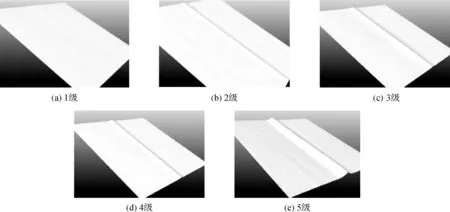

按照ISO 7769—2009《纺织品 经清洗后织物褶裥外观评价试验方法》进行测定。这一方法可用于评价经反复家庭洗涤后,织物折痕的保持性能。图2为该方法的评价示意图,将水洗烘干后织物的折痕保持状态与标准样品折痕对比,即可评价出织物折痕的耐水洗性和形状记忆特征。标准样品折痕分5个等级,将最接近试样外观的标准样照的级数作为评价结果,如试样折痕外观介于整数标准样照之间,则确定为中间级(半级)。

2.3.2形变固定率和形状回复率

形变固定率和形状回复率是除了折痕保持性能之外表征形状记忆性能的两个主要技术参数。

形变固定率是表征织物固定瞬时形变能力的指标。将织物在一定温度下实施形变,释负后织物发生部分回缩,这部分形变系普通形变,未回缩的形变则为固定形变,计算如式(1)[9]。

(1)

形状回复率是描述织物在经历一系列的热机械变形后恢复其原来形状的能力的指标,计算如式(2)[9]。

(2)

图2 折痕保持性评价示意

在Instron5566试验机上采用热循环拉伸法对织物进行形变固定率和形状回复率的测试,具体步骤如下:将试样紧固在夹持器内,预加张力为0.1 N,升温至70 ℃,开启拉伸,使试样伸长15%,然后将其冷却至室温(21 ℃),夹头回复至起始位置,得到拉伸-回复曲线和数据。重复上述测试循环3次。根据式(1)和式(2)分别计算形变固定率和形状回复率,每个试样测试5次,求取平均值。

通常认为,织物的形变固定率和形状回复率的数值均超过80%时具有优良的形状记忆性能。

2.3.3缩水率

按照ISO 5077—2007《纺织品 洗涤和干燥后尺寸变化的测定》进行测定。

2.3.4平整度

按照ISO 7768—2009《纺织品 评定织物经洗涤后外观平整度的试验方法》进行测定。

3 结果与讨论

由于SMF在包芯纱中充当芯丝,因此SMF/棉机织物能够保留纯棉织物吸湿好、静电少、不易起毛起球、穿着舒适等优点。以下讨论压烫工艺对SMF/棉机织物形状记忆性能以及其它相关性能的影响。

3.1 压烫定型工艺对折痕保持性的影响

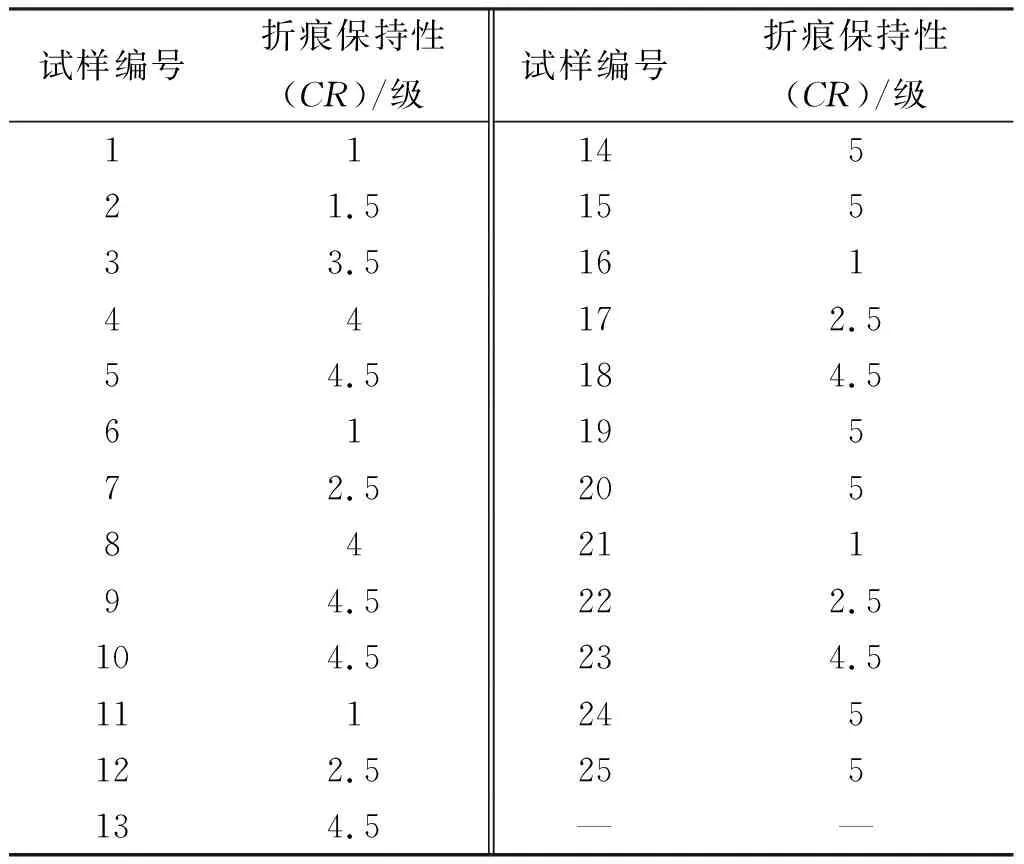

表2所示为经受压烫定型整理的SMF/棉机织物经水洗、烘干后其折痕保持性测试结果。

由表1和表2可见,在压烫时间不变的情况下,随着压烫温度的提高,SMF/棉机织物的折痕保持性能(CR值)呈上升态势。但无论对于哪一个压烫时间,织物的CR值均未在压烫温度等于TS(185 ℃)时达到最高值(5级),而是升至190 ℃才达到的;此外在压烫温度低于TS尚有一定幅度时(180 ℃),织物的CR值已有不同程度的上升,其上升幅度取决于压烫的时间,压烫时间越长,上升幅度就越大。分析认为聚氨酯形状记忆材料的TS值实际上表现为一个温度区间,在压烫温度低于名义TS尚有一定幅度时,织物的折痕保持性能就趋于上升,而只有当外界作用温度高于其名义TS一定幅度时,织物的折痕保持性能才达到理想的水平。

表2 折痕保持性测试结果

由于实验结果显示只有当压烫温度≥190 ℃,且压烫时间≥50 s时,织物的折痕保持性才能达到5级,因此对于SMF/棉机织物的压烫定型来说,最佳工艺应设定为:压烫温度190 ℃,压烫时间50 s。压烫温度低于190 ℃,或压烫时间少于50 s,会使得织物的折痕保持性能达不到理想的水准;但压烫温度过高或压烫时间过长时,一方面织物的力学性能会受影响,另一方面也会增加不必要的加工成本。

3.2 织物形变固定率与形状回复率分析

对6个折痕保持性达到5级的织物试样(14 、15 、19 、20 、24 、25 )以及对照样压烫定型前后的形变固定率和形状回复率进行测试,表3所示为测试结果。

由表3可见,一方面在总共48个形变固定率和形状回复率的指标值(不含对照样的指标值)上,有45个数值(占总数93.75%)达到80%以上,表明加入SMF后的棉织物在具有良好的折痕保持性能的同时,也具有较高的形变固定率和形状回复率,相比较之下,对照样(纯棉织物)的指标值仅为39.4%~61.3%;另一方面实验结果显示压烫定型前后形变固定率和形状回复率的指标值未表现出明显的下降趋势,表明研究中所选择的压烫工艺没有对聚氨酯材料造成损伤。

表3 织物形变固定率与形状回复率测试结果

3.3 织物相关性能分析

同样对6个折痕保持性达到5级的织物试样(14 、15 、19 、20 、24 、25 )以及对照样进行其它相关性能测试,包括缩水率和平整度,测试结果见表4所示。

由表4可见,所有试样的缩水率均未超过3.5%,其中经向缩水率的平均值为3.1%,纬向缩水率的平均值为2.8%,分别小于对照样的4.1%和3.3%。分析其原因,一方面包芯纱中棉纤维含量仅为83%(其余为SMF),从而因棉纤维溶胀引起纱线直径增粗进而使得织物缩水率增大的程度较纯棉织物要小;但另一方面包芯纱捻系数比纯棉纱要高出15%,则因棉纤维溶胀而激发纱线退捻进而使得织物缩水率增大的程度较纯棉织物要大;此外具有形状记忆性能的SMF芯丝可产生“骨架效应”,能在一定程度上阻碍纱线沿长度方向的收缩(因织物中经纬纱交织原因,纱线不可能自由退捻而导致其长度缩短)。分析认为上述3种效应叠加的结果,使得SMF/棉机织物的缩水率小于纯棉机织物。此外所有试样的平整度均达到4级以上,在较大程度上优于普通纯棉织物(表4显示对照样的平整度仅为2.5级)。分析认为其机理在于实验中在对试样折痕部位的SMF进行折皱压烫定型的同时,也对试样其余部位的SMF进行了平整压烫定型,从而使得织物获得了良好的平整性。上述结果表明通过压烫定型整理后的SMF/棉机织物在具备优异的形状记忆性能的同时,其尺寸稳定性和布面平整度均处于较好的水准。

表4 织物相关性能测试结果

4 结 论

a)通过实验探索压烫工艺对SMF/棉机织物折痕保持性能的影响规律,得出最佳压烫定型工艺,即温度190 ℃、时间50 s。此外实验结果表明SMF的TS值实际上表现为一个温度区间,在压烫温度低于TS尚有一定幅度时,织物的CR值已有不同程度的

上升,压烫时间越长,上升幅度越大。要使织物的折痕保持性能达到理想的水平,必须使外界作用温度高于其名义TS一定的幅度。

b)由于SMF在包芯纱中充当芯丝,因此SMF/棉机织物在保留纯棉织物固有的风格、性能的同时,也具有良好的形状记忆性能(除了折痕保持性能外,还包括形变固定率和形状回复率),此外经压烫成型整理后的SMF/棉机织物具有优于纯棉织物的布面平整度和尺寸稳定性。