旋转射流应用于海底挖沟的数值模拟及冲蚀试验研究

2018-07-10,,,,,

,, , ,,

(1.海洋石油工程股份有限公司,天津 300450; 2.中国石油大学(华东)石油工程学院,山东 青岛 266580)

近年来,国内海底挖沟工程日益增加。通过挖沟将海底管线掩埋一定深度,是提高深水海底管线在海底的稳定性及防止外部机械损伤的最有效措施之一[1-8]。水力喷射挖沟技术具有结构简单、对土层适应性强的优点。射流喷嘴是海底挖沟系统的关键部件,射流的冲蚀能力及冲击域大小直接影响挖沟效果和经济效益。目前水力喷射式挖沟主要采用低压大排量喷射,喷嘴压降通常在1.5 MPa左右,通过锥形喷嘴产生的连续射流完成冲蚀挖沟,射流的扩展角和冲击域面积都相对较小[9]。

理论上,旋转射流是一种新型射流,具有大的扩展角和冲击域面积[10-11],应用于海底挖沟有望提高挖沟效率。

因此,本文通过理论分析,设计并加工旋转射流喷嘴,进行数值模拟和对比冲蚀试验,揭示旋转射流的冲蚀效果及提高冲蚀效率,为其应用海底挖沟提供理论依据。

1 旋转射流及喷嘴设计

与锥形射流相比,旋转射流最突出的特点有:第一,旋转射流具有三维速度,即:轴向速度、切向速度和径向速度。当旋转射流作用到冲击面上时,除了轴向冲击外,还存在稳定的旋流作用,射流的动量利用率更高[12-15]。同时,旋流导致射流扩展角大、冲击域面积大。其次,旋转射流易引发空化现象。旋转射流的离心现象,导致轴心的压力降低。相比于常规射流更容易诱发空化射流,从而提高冲蚀能力。因此,将旋转射流应用于海底挖沟希望能提高冲蚀效率。

旋转射流喷嘴如图1(a),包括喷嘴外壳及叶轮中心体,叶轮直径16 mm×6 mm,高度为3.5 mm,共有四个叶片,叶片倾角60°,叶片厚度为1 mm。对比试验所用的锥形喷嘴见图1(b),结构参数见表1。

图1 旋转射流喷嘴和锥形喷嘴

表1试验喷嘴结构参数

喷嘴代号收缩角α/ °喷嘴直径do/mm喉道长度Ld/mmS6034.5C2034.5

注:do表示喷嘴出口直径,为3 mm。

喷嘴S为旋流喷嘴,喷嘴C结构与海底挖沟现场用锥形喷嘴一致。

2 射流流场的数值模拟及对比

目的是对比两种射流的冲击域大小及轴线速度的变化趋势。

模拟采用Fluent模拟软件,材料为不可压缩液态水,湍流模型选用Standardk-ε模型,压力与速度耦合选用SIMPLE算法,采用二阶迎风式的湍流输运方程和动量方程[16-17]。

流场的入口设为压力入口,压力值为1.5 MPa,流场出口为压力出口,压力值为101 325 Pa,喷嘴壁面条件设为标准无滑移。

以旋流喷嘴及流场为例,网格划分见图2。

图2 旋流喷嘴模型网格划分

锥形喷嘴与旋流喷嘴在30do截面处(流场出口)的射流冲击域图见图3、图4。两种射流的轴线速度随喷距的变化见图5。

图3 旋转射流冲击域

图4 锥形喷嘴射流冲击域

图3、图4表明,在相同条件下,旋转射流在30do以内的冲击域面积可比锥形喷嘴射流的冲击域大1倍以上。图5表明,旋转射流轴向速度衰减更快,原因在于旋流喷嘴将流动变为轴向和切向速度。

3 淹没冲蚀对比实验

3.1 试验沙样的制备

针对渤海海底的土质情况,通过试验配制了抗直剪强度分别为30 kPa、50 kPa和80 kPa的沙样。材料配比见表2,水泥采用325号,干砂为石英砂。沙样干燥所需时间为15 h。

表2试验沙样配比及强度

沙样代号材料配比强度/kPa干沙水泥干土水1100.521.430240.521.45032.40.521.480

3.2 冲蚀试验条件

在一定的移动速度和喷距下,对淹没沙样的冲蚀切割,获得冲蚀深度和宽度,以此来评价喷嘴的作用效果。非淹没状态下射流形状对比与沙样试件见图6。试验中沙样试件的淹没深度为0.2 m。试验水力参数控制以喷嘴压降为准,统一控制在1.5 MPa,与现场泵压条件一致。在相同压降和喷嘴直径下,因流量系数略低,旋流喷嘴的流量稍低于锥形喷嘴流量(试验中实测两者相差8%)。

图6 旋转射流与锥形喷嘴射流的对比

3.3 冲蚀对比实验

(1)不同喷距下冲蚀效果的对比

对比考察S和C喷嘴不同射流随喷距变化的冲蚀效果。试验结果数据无因次化(喷嘴直径的倍数)后的变化规律见图7。试验选用2号沙样,见图8。

图7 不同喷距下两种射流的冲蚀沙样效果

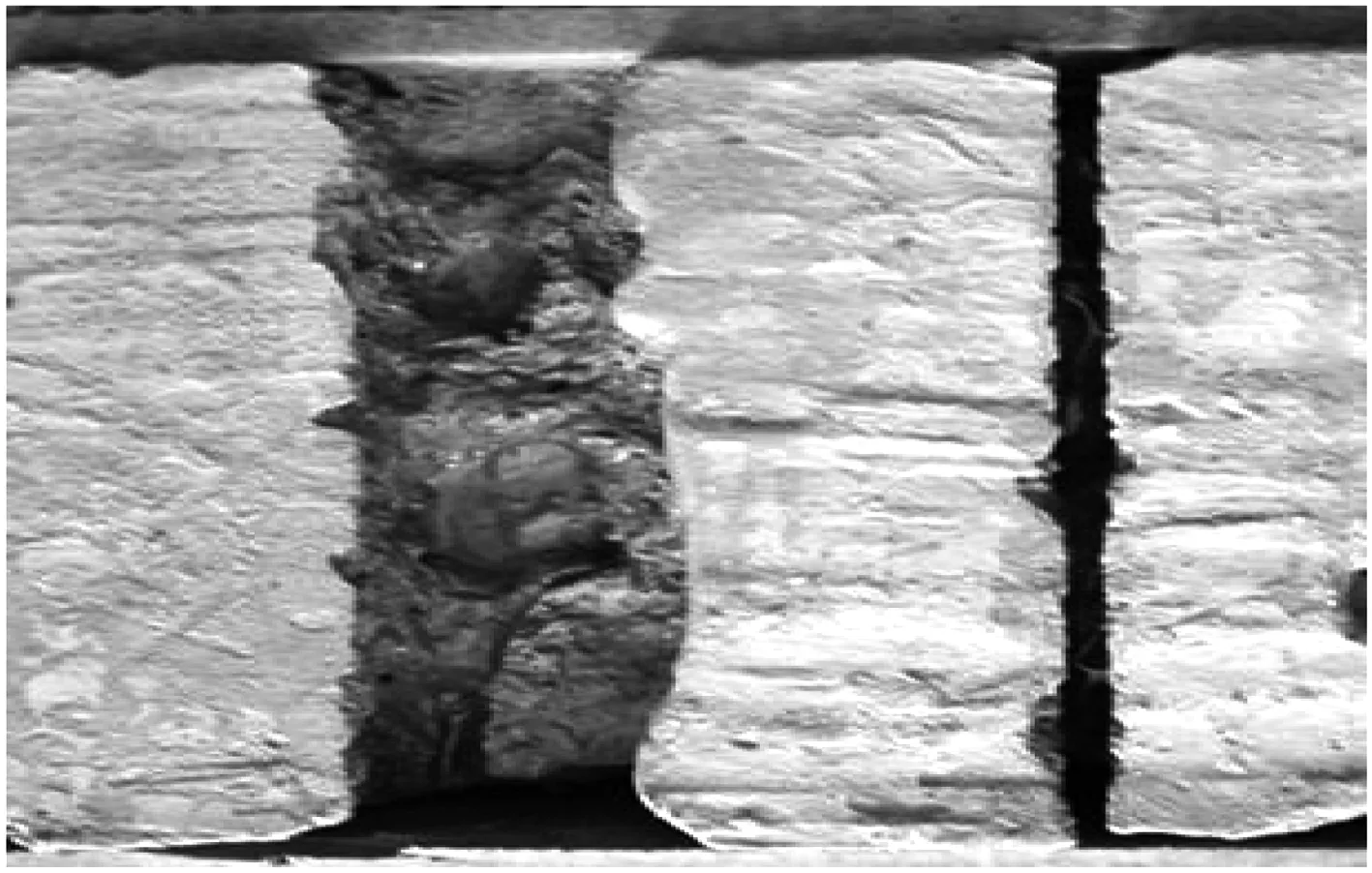

图8 旋转射流(左)与锥形喷嘴射流(右)

图7说明,在试验条件下,喷距在3do~10do之间,冲蚀深度上,锥形喷嘴产生的直射流冲蚀深度较高于旋转射流;但从在冲蚀宽度及冲蚀体积方面,旋流喷嘴的冲蚀效率更高,冲蚀宽度最高超出237%,冲蚀体积最高超出137%。

(2)不同沙样强度下冲蚀效果的对比

选用三种不同强度的沙样试件进行试验,喷距为30 mm。试验数据无因次化后的变化规律见图9。

图9 不同沙样强度下两种射流的冲蚀效果

图9表明,试验条件下,随沙样试件强度的增加,喷嘴S和喷嘴C产生的射流冲蚀效率都是降低的。相比锥形喷嘴产生的直射流,针对30 kPa、50 kPa、80 kPa强度的沙样,旋流冲蚀体积分别超出25%、21%、11%。这说明,针对较软的土层,旋转射流的优势会更明显。

3.4 挖沟机喷嘴布置间距

现场挖沟机冲蚀臂上采用排列式多喷嘴布置,合理选择和布置喷嘴十分必要。

根据实验,当相邻两道射流割缝之间的残留沙墙宽度小到一定值时,残留沙墙会被后期的扰动冲蚀垮塌,对于不同强度的沙墙,最小余留宽度是不一样的。根据试验,建议冲蚀割缝中间的沙墙余留宽度见表3。

表3残余沙墙宽度

沙样/kPa预留宽度/W喷嘴类型沙墙宽度/do302~3锥形13.3~20旋流23~35501~1.5锥形4~6旋流9.7~14.5800.3~0.5锥形1.1~1.8旋流2~3.3

结合残留沙墙宽度和割缝宽度,得到喷嘴的最大布置间距范围,见表4。可见,旋流喷嘴组合的布置间距远大于锥形喷嘴组合。因而,将大大提高挖沟效率。

表4喷嘴组合最大间距布置

沙样/kPa喷嘴组合方式最大间距/do30锥形-锥形20~27旋流-旋流35~4750锥形-锥形8~10旋流-旋流19~2480锥形-锥形4.8~5.5旋流-旋流8.6~10

4 结论

通过研究旋转射流特点及对比试验,得到如下结论:

(1) 数值模拟表明,喷距30do内旋转射流冲击域比锥形喷嘴直射流大一倍以上。

(2)不同喷距下冲蚀效果对比表明,小喷距下旋流的优势更明显。对不同抗剪强度的沙样冲蚀试验表明,沙样强度越低,旋流的冲蚀效率优势越显著。对于30 kPa的沙样,旋流的冲蚀体积比锥形射流高出25%。

(3)基于试验给出了挖沟机布置喷嘴的间距建议范围。