MVR与多效蒸发联用的有效能分析

2018-07-10,,,

,, ,

(1.华东理工大学化学工程研究所,上海 200237; 2.中石化上海工程有限公司,上海 200120)

根据埃克森美孚公司2016年发布的最新版《2040年世界能源展望》[1],在全球人口快速增长和居民生活水平显著提高的推动下,2040年全球能源需求将比2014年增长26%。同时,到2040年,化学工业对能源的需求量将比2014年增长50%。

化工装置主要由反应和分离两个过程组成。一般而言,分离过程的能耗至少要占到整个装置能耗的80%左右[2]。MVR(Mechanical Vapor Recompression,机械式蒸汽再压缩技术)与多效蒸发联用,是由传统的多效蒸发技术加入MVR单元组合而成。多效蒸发中前一效塔顶蒸汽作为后一效的再沸器热源,有效利用了二次蒸汽的潜热,减少了能量的浪费[3-4]。而加入的MVR单元,用一部分机械能减少了高压蒸汽的量[5],并且改变了系统的温度分布,减少了系统的不可逆程度,降低了能耗。阮宗琳[6]等研究了MVR在粗甘油脱水中的作用,验证了其节能效果。

本文以某环氧乙烷/乙二醇工厂扩产改造为背景,对MVR与多效蒸发联用进行了有效能分析和计算,考察了不同效数的多效蒸发及MVR加入的不同位置对系统有效能利用效率的影响,改善该系统节能的途径。

1 有效能分析法的理论基础

在一切的实际不可逆过程中,均存在功的损耗,即能量的贬值。正是由于存在这种贬值,能量不断变废损耗,因此节能工作要解决的问题之一就是要确定一个衡量能量的质量指标,为此引入了有效能的概念。通常情况下,有效能可表达为机械有效能、物理有效能、热量有效能和化学有效能等之和[7],如式(1)所示

EX=EXph+EXm+EXch+EXQ

(1)

式中EXph、EXm、EXch、EXQ——物理有效能、机械有效能、化学有效能和热量有效能,其计算式分别如式(2)~式(4)所示

EXph=(H-H0—)-T0—(S-SO—)

(2)

EXm=EXk+EXp

(3)

(4)

(5)

式中EXk、EXp——动能有效能和位能有效能,其值等于动能和位能;

ai——组分i的活度;

T、Q——高压蒸汽的温度和给热量。有效能损失由式(6)计算得到,其数值的大小体现了过程不可逆程度的大小,有效能损失越大,不可逆程度越大

WL=∑EX进-∑EX出

(6)

2 多效蒸发与MVR联用的有效能分析

2.1 案例介绍

某公司环氧乙烷/乙二醇工厂包括环氧乙烷反应工序、乙二醇生产工序、乙二醇脱水工序和乙二醇精制工序。在该工厂近期进行的扩能改造中,欲将乙二醇产能由年产70万t扩产约40%,达到年产92万t。

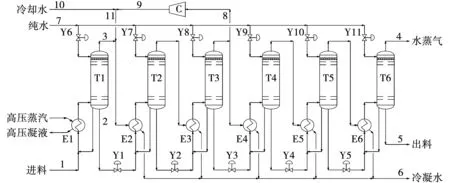

原工况的乙二醇脱水工序,包含六效精馏塔,其操作压力依次为1.02 MPa、0.82 MPa、0.59 MPa、0.40 MPa、0.22 MPa和0.0187 MPa,如图1所示。进料(流股1)经一效再沸器E1预热后,进入一效精馏塔T1,T1底液(流股2)经减压阀Y1减压、二效再沸器E2加热后,进入二效精馏塔T2,之后如此循环,最后由六效精馏塔T6塔底出料(流股5),该物流即为脱水产物。其中一效再沸器热源由高压蒸汽提供,二效再沸器热源由一效精馏塔塔顶蒸汽(流股3)提供,纯水(流股7)提供各效精馏塔塔顶的液相回流,六效精馏塔的塔顶蒸汽(流股4)和各塔塔底再沸器蒸汽冷凝水(流股6)经处理排至界外。

图1 乙二醇脱水工序原工况流程图T1、T2、T3、T4、T5、T6—六效精馏塔;E1、E2、E3、E4、E5、E6—六效精馏塔热虹吸式再沸器; Y1、Y2、Y3、Y4、Y5—六效精馏塔塔底出料减压阀;Y6、Y7、Y8、Y9、Y10、Y11—六效精馏塔塔顶纯水减压阀

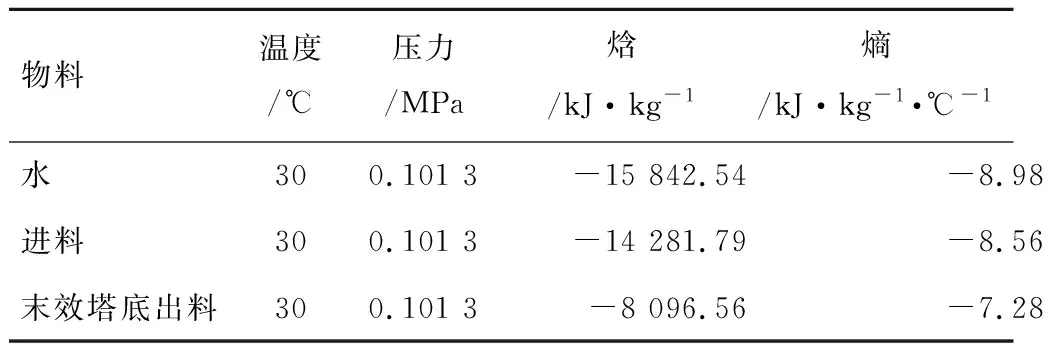

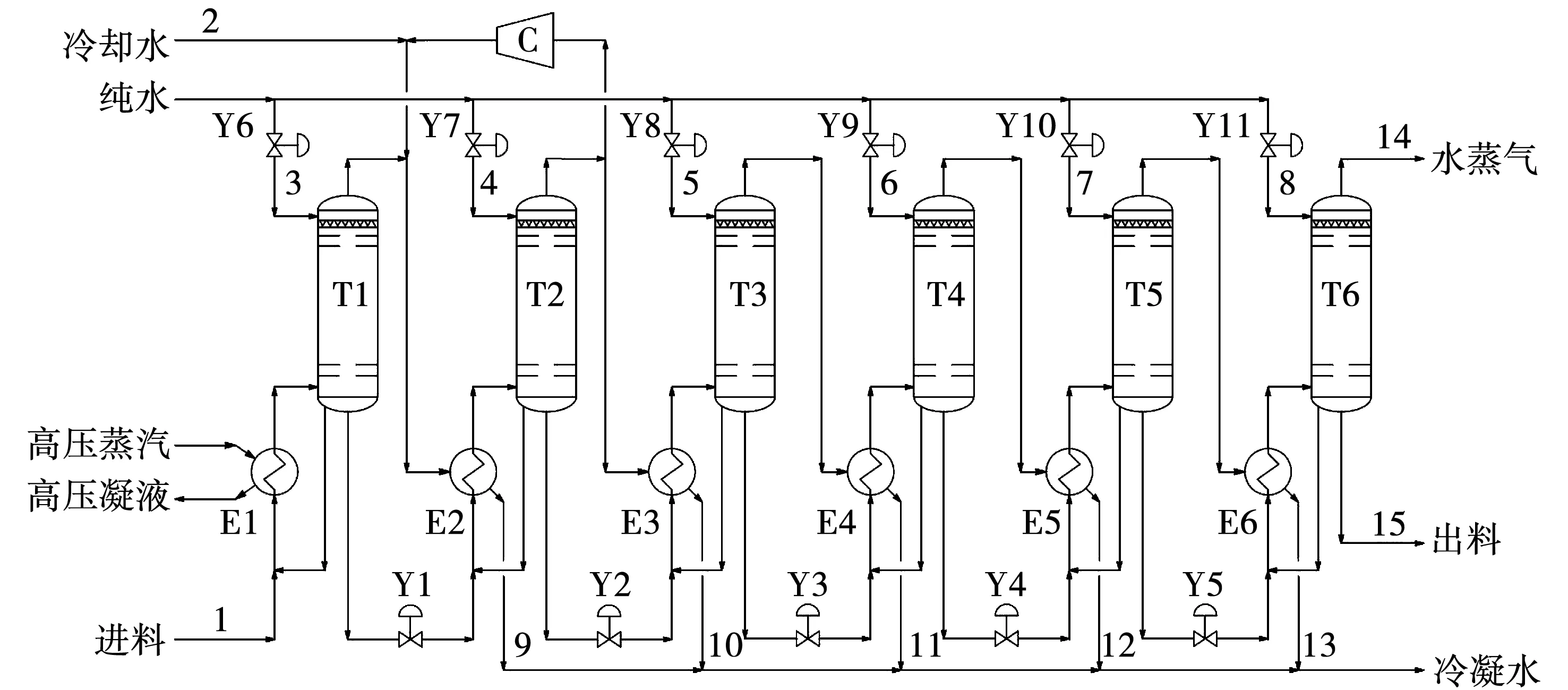

经MVR改造后的脱水流程图如图2所示。为了在蒸发工序输入附加热量,将部分三效精馏塔T3顶蒸汽(流股8)经压缩机C加压至1.02 MPa,加压后的过饱和蒸汽(流股9)由冷却水(流股10)消除过饱和,得到饱和蒸汽(流股11),与T1塔顶蒸汽(流股3)合并后进入二效再沸器E2。由于该改造的目的主要是进行扩产,原设计中并未考虑系统的节能性,本文将通过有效能分析,对该方案节能效果进行评价,目的是为后续的节能改造提供理论基础数据。

2.2 计算方法

为方便计算,本文对脱水工序进行适当简化,得到表1所示的分离系统进/出料条件,其中进料为脱水前的乙二醇溶液(流股1),末效塔底出料为脱水后的乙二醇溶液(流股5)。使用黑箱模型[8]计算分离系统的总有效能损失,仅考虑分离系统的输出、输入及其动态过程,而不直接考察内部结构。这样做的原因有两点,一是可直观地比较不同流程所具有的非理想性的不同;二是除了进料和末效塔底出料,其他物流中水的质量分数均超过99%,可简化为纯水,使计算过程更为简单。

图2 乙二醇脱水工序MVR改造流程图T1、T2、T3、T4、T5、T6—六效精馏塔; E1、E2、E3、E4、E5、E6—六效精馏塔热虹吸式再沸器;C—压缩机;Y1、Y2、Y3、Y4、Y5—六效精馏塔塔底出料减压阀;Y6、Y7、Y8、Y9、Y10、Y11—六效精馏塔塔顶纯水减压阀

表1分离系统进/出料条件确定

物料流量/kg·h-1温度/℃压力/MPa质量百分数/[%]水乙二醇其他重组分进料756 9291951.9681.915.82.3末效塔底出料152 350940.021078.511.5

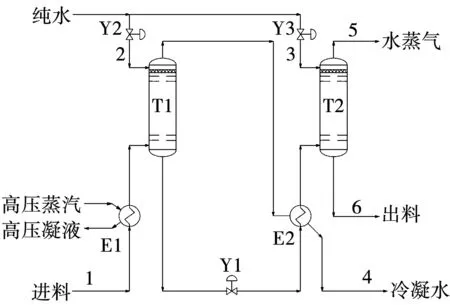

无论是计算物理有效能还是化学有效能,都需要确定基准态(基准态有效能设定为零)。本文选取的基准态温度和压力分别为30℃和0.101 3 MPa。利用Aspen Plus中Property Analysis模块,可以得到基准态焓和熵,如表2所示。

表2有效能分析法基准态确定

物料温度/℃压力/MPa焓/kJ·kg-1熵/kJ·kg-1·℃-1水300.101 3-15 842.54-8.98进料300.101 3-14 281.79-8.56末效塔底出料300.101 3-8 096.56-7.28

2.3 化学有效能计算结果

由于各流股中,水流股近似于纯组分,其化学有效能近似为0,故不予以考虑。因此系统化学有效能的计算仅针对入流原料流股和末效塔底产物流股,其计算结果将与物理有效能进行加和进而求得相应流股的总有效能。采用 “非约束性的平衡”的计算方法[9],并利用Aspen Plus模拟软件,可以得到各流股摩尔流率,各组分摩尔分数xi0、非约束性活度系数γio、约束性活度系数γi0。选取入流原料流股和末效塔底产物流股相关参数,代入式(4),可求得入流流股和出流流股的化学有效能分别为-9.25×105kJ/h和-6.48×105kJ/h。由于后续计算中的各个工况均采用相同的进/出料条件,化学有效能值将不随工况变化而变化。

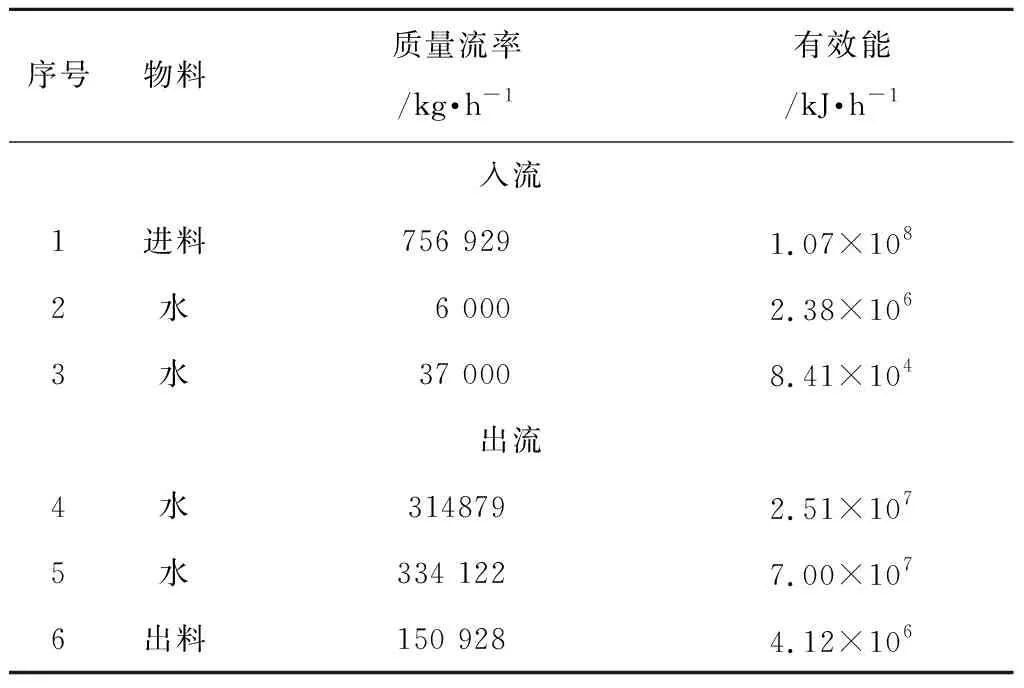

图3 二效精馏物流点示意图T1、T2—二效精馏塔;E1、E2—二效精馏塔热虹吸式再沸器;Y1—二效精馏塔塔底出料减压阀;Y2、Y3—六效精馏塔塔顶纯水减压阀

2.4 多效蒸发有效能计算结果

以图3所示的二效精馏为例,计算多效蒸发有效能效率。将二效精馏各物流点标注于流程图3中。系统简化为由再沸器(E1、E2)、精馏塔(T1、T2)组成的系统。高压蒸汽冷凝提供热流有效能。料液经一效再沸器(E1)预热后,进入一效精馏塔(T1);蒸出的二次蒸气进入二效再沸器(E2),冷凝放出热量排出系统;一效塔底凝液进入二效再沸器(E2)吸收热量后进入二效精馏塔(T2);产品由二效精馏塔(T2)塔底排出,低压蒸汽由二效精馏塔(T2)塔顶排出。根据模拟结果,可得高压蒸汽供热量为460 368 751 kJ/h,代入式(5)中,可得热流股有效能EXQ为1.77×108kJ/h。表3为二效精馏各点物质流股有效能计算结果,其中入流原料流股(1)和末效塔底产物流股(6)均已计入了工艺物流的化学有效能。

表3二效精馏各点参数及物流有效能

序号物料质量流率/kg·h-1有效能/kJ·h-1入流1进料756 9291.07×1082水6 0002.38×1063水37 0008.41×104出流4水3148792.51×1075水334 1227.00×1076出料150 9284.12×106

利用与图3类似的方法,可以得到3效~6效蒸发的各物流点有效能,进一步计算可得有效能损失和有效能效率,结果如表4所示。随着效数增加,系统的有效能损失显著降低,有效能效率得到有效提高。但是这样会增大塔设备的投入,增加了投资成本。

2.5 多效蒸发中MVR引入位置对有效能效率的影响

在对比多效蒸发不同效数有效能损失和有效能效率之后,进一步将MVR引入到系统中。MVR的引入需要考虑很多因素,本节将对六效精馏中MVR引入位置对系统有效能利用情况的影响进行分析。蒸汽的汽化潜热随温度的上升有下降的趋势,而当压缩机入口压力确定时,压缩比越大,出口温度越高,压缩机功率会有比较明显的上升。因此工程上压缩机常用的较低的压缩比1.1~2.5。

表4多效蒸发不同工况有效能效率对比

工况 有效能损失/kJ·h-1有效能效率二效精馏1.89×1080.342三效精馏1.24×1080.423四效精馏9.37×1070.493五效精馏7.91×1070.535六效精馏7.00×1070.568

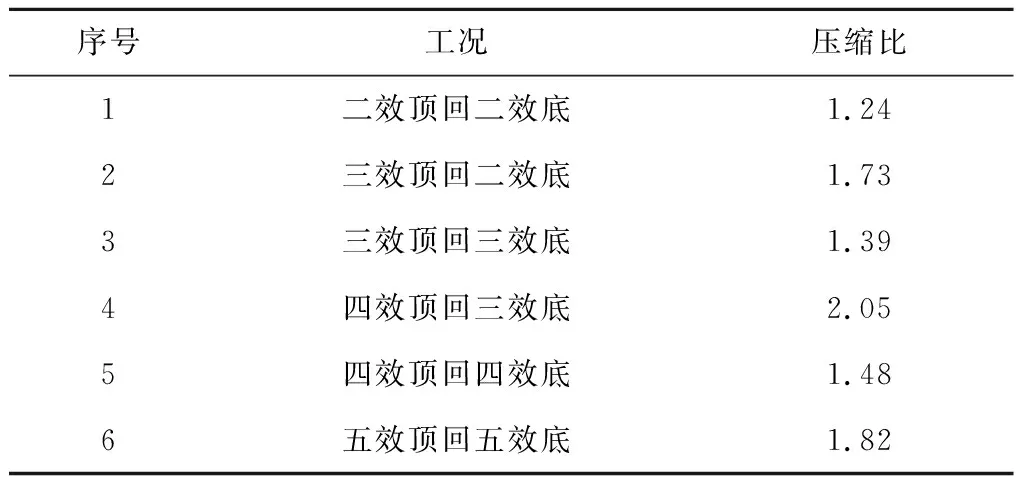

在六效精馏中,各塔压力分别为1.02 MPa、0.82 MPa、0.59 MPa、0.40 MPa、0.22 MPa和0.0187 MPa。由于各塔压力已定,则当压缩机加入位置确定时,压缩机的压缩比也将确定。通过计算不同加入位置的压缩比,得到六种满足压缩比条件的工况,如表5所示。本节将对这六种工况进行有效能分析。

表5不同工况压缩比

序号工况压缩比1二效顶回二效底1.242三效顶回二效底1.733三效顶回三效底1.394四效顶回三效底2.055四效顶回四效底1.486五效顶回五效底1.82

图4 二效顶回二效底工况物流点示意图T1、T2、T3、T4、T5、T6—六效精馏塔; E1、E2、E3、E4、E5、E6—六效精馏塔热虹吸式再沸器;C—压缩机;Y1、Y2、Y3、Y4、Y5—六效精馏塔塔底出料减压阀;Y6、Y7、Y8、Y9、Y10、Y11—六效精馏塔塔顶纯水减压阀

为了更直观地对压缩机加入位置不同的几种工况进行比较,将高压蒸汽量固定不变,统一设置为40 975 kg/h,则高压蒸汽供热量为80 106 491.6 kJ/h。代入式(5)。可得热流股有效能EXQ为3.09×107kJ/h。

以二效顶回二效底工况为例计算多效蒸发结合MVR的有效能效率。图4所示为二效顶回二效底工况流程图,各物流点已标记在图中。将二效塔塔顶蒸汽抽出一部分,经压缩机升温升压后达到过饱和状态,经冷却水消除过饱和后,与一效塔塔顶蒸汽混合进入二效塔塔底再沸器中进行冷凝放热。在保持相同进/出料条件的情况下,计算得到二效顶回二效底工况各点物质流股有效能,结果如表6所示。

表6二效顶回二效底工况各点参数及物流有效能

序号物料质量流率/kg·h-1有效能/kJ·h-1入流1进料756 9291.07×1082水2 3306.52×1043水3 0001.19×1064水10 5004.16×1065水5 0001.98×1066水6 0002.38×1067水6 0002.38×1068水12 5002.84×104出流9水178 1143.03×10710水72 2891.12×10711水84 5611.04×10712水94 6098.74×10613水104 1977.25×10614水117 6572.62×10715出料150 8324.16×106

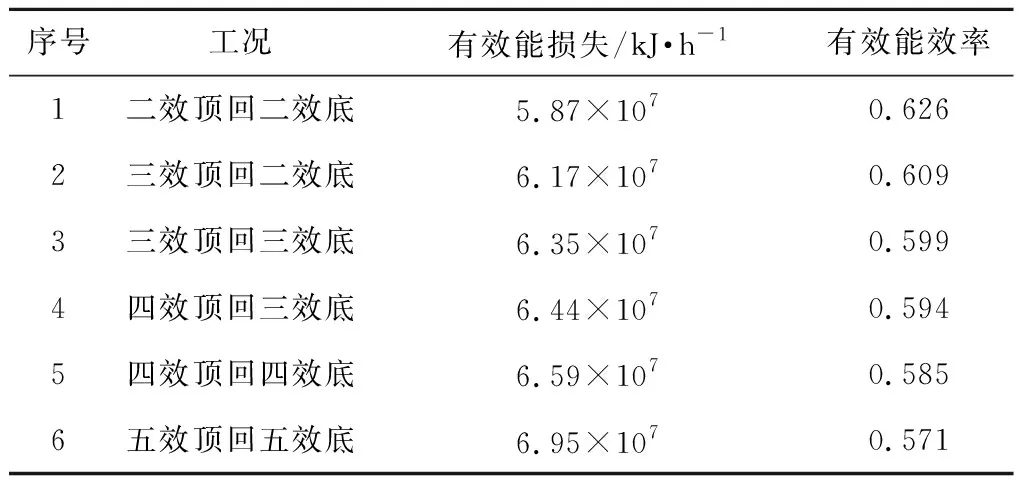

采用同样的计算方法,可得到工况2~工况6的各物流点有效能,进而可求得MVR不同加入位置系统的有效能损失和有效能效率,结果如表7所示。有效能利用率最高的是二效顶回二效底,之后依次是三效顶回二效底、三效顶回三效底、四效顶回三效底、四效顶回四效底,最低的为五效顶回五效底,可见MVR加入位置越靠前,不可逆损失越小。随着加入位置的靠前,压缩机的操作压力也将增大,对材料强度的要求也更高,使得投资成本相应提高。

表7的计算结果表明:引入MVR后,有效能效率均高于原六效精馏的0.568。因此,多效蒸发与MVR联用会提高有效能利用率,降低了过程耗能的不可逆损失。

表7MVR不同加入位置有效能效率对比

序号工况有效能损失/kJ·h-1有效能效率1二效顶回二效底5.87×1070.6262三效顶回二效底6.17×1070.6093三效顶回三效底6.35×1070.5994四效顶回三效底6.44×1070.5945四效顶回四效底6.59×1070.5856五效顶回五效底6.95×1070.571

3 结论

针对某环氧乙烷/乙二醇生产装置中乙二醇脱水工序的节能需要,本文将MVR技术引入到该多效蒸发脱水工艺系统中,并采用Aspen Plus模拟软件对该多效蒸发系统进行了计算,结果表明:多效蒸发的效数越多,有效能效率越高,节能效果越好,其中六效蒸发有效能效率最高,达到0.568。在多效蒸发中应用MVR,可以提高有效能效率,进而起到节能的作用,MVR在多效蒸发中的加入位置越靠前,节能效果越好,其中二效顶回二效底有效能效率最高,达到0.626。在工程实际中,还应综合考虑操作费用和设备费用之间的关系,使整个装置达到最经济的效果。