日本低碳混凝土的研究进展

2018-07-09郑捷

郑捷

(上海市退(离)休高级专家协会土木建筑专业委,上海 200041)

0 前言

在今年“两会”上,全国政协委员、生态环境部副部长黄润秋说:大气污染治理形势仍然还处在负重爬坡的阶段,下一步大气污染治理关键在于三个结构调整和优化。其中之一就是要把重点地区的煤炭消费总量控制下来,降低煤炭消费总量实质上就是要求削减 CO2为主的温室气体的排放。

日本建设业联合会提出,2020 年前 CO2的排放量比 1990 年削减 20%,至 2030 年达到削减 25% 的目标。在日本,CO2及甲烷等温室气体的年排放量约 13亿 5000 万吨,建筑业主要材料混凝土的年生产量约9000万 m3,每立方混凝土需排放 270kg 的 CO2,年总排放量在 2500 万吨左右。由于混凝土生产中 90% 以上的 CO2是由普通硅酸盐水泥生产所导致的,为了削减水泥用量,根据绿色采购法在公共工程中特定供应高炉矿渣水泥和粉煤灰水泥。对于早期强度不作要求的桥梁、大坝、港湾等公共工程混合水泥的应用面已达99.7%(2011 年度)。目前,不少商品混凝土企业的矿渣微粉替代率达到 70%~90%,与普通混凝土强度(强度等级为 27N/mm2)的混凝土相比可减少 70% 的 CO2排放。正是在以上背景下,日本在低碳型混合材利用方面进行了深入研究,逐步形成《采用低碳型水泥混合材的混凝土结构物的设计、施工指导方针》,归纳总结了《低碳混凝土的设计、施工指南》。本文重点对以矿渣微粉为胶凝材料主体,不使用任何品种水泥,通过添加碱性激发材料配制的低碳混凝土,阐述材料设计的原则及混凝土的各项性能,以期对我国的商品混凝土技术发展起到借鉴作用。

1 低碳混凝土材料设计原则与组成

1.1 材料设计的原则

低碳混凝土材料设计必须遵循的原则是:在混凝土生产过程中二氧化碳的排放量显著低于普通混凝土,而在泵送性能、凝结、硬化及力学性能和耐久性方面应与普通混凝土同等或以上;低碳混凝土不需要蒸汽养护,能在一般商品混凝土搅拌站生产并能采用通常的泵送方法进行现场施工。其次,混凝土建筑物的设计、施工与原先制定的标准、规范不产生较大的矛盾,有利于推广应用。

需要关注的是,矿渣微粉的大掺量使用将导致混凝土各项性能的变化,最有可能产生的问题是混凝土表面脆弱、起粉,强度发展缓慢,干燥收缩增大,碳化加速。因此在材料设计上必须考虑到以上问题,研究解决确保混凝土性能和大掺量使用之间的矛盾。

1.2 低碳混凝土的材料组成

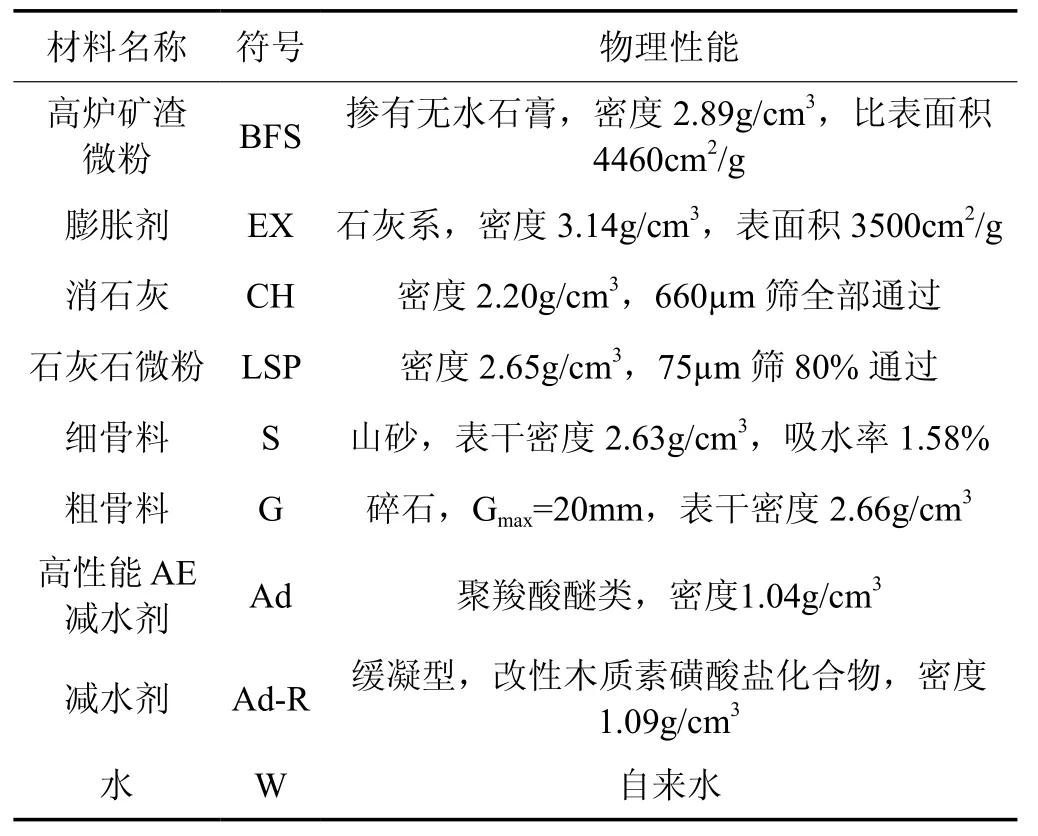

所研制的低碳混凝土其胶凝材料组成中不含任何品种水泥,利用高炉矿渣微粉的潜在水硬性,通过添加碱性激发材料达到硬化的目的。低碳混凝土的强度等级在18~36N/mm2之间,材料组成见表 1[1]。

表 1 低碳混凝土的材料组成

为了促进矿渣微粉水化反应的进程有许多碱性激发材料可供选择,如 NaOH、Na2CO3等钠系激发材料,也可选用钙系激发材料如 CaSO4、Ca(OH)2等。以往的试验发现钠系激发材料所生成的水化物凝胶体在强度和耐久性方面不如水泥凝胶体,而且表层质量差,而以Ca(OH)2为激发材料还可提高钙硅比,生成足够的水化硅酸钙凝胶体,提高早期强度。通过研究还发现矿渣微粉的平均化学成分中 SiO2为 33%,Al2O3为 14%,CaO为 42%,MgO 为 6%,TiO2为 1%,Fe2O3为 0.5% 左右,与普通硅酸盐水泥所含氧化物成分有基本相似的特点,只是 CaO 的含量较少,而 SiO2和 Al2O3分别超过10%。这种相似性说明在适宜条件下通过激发水化反应后同样可生成 C-S-H 凝胶体。这是因为矿渣经水淬急冷形成的玻璃体有潜在的势能,在玻璃体的结晶矿物中 Si和 O 的结构并不如硅石中 Si 和 O 的结构那般坚固,在矿渣微粉中 Si 和 O 的结构间隙是一种网状构造,在碱性溶液中 OH-的侵入较容易,因此在碱性环境下破坏这种网状构造就有可能促进水化反应,激发形成具有凝胶体的物质。而且这种水化反应随着温度的升高而加快。当然大量使用矿渣微粉的混凝土一般收缩较大,为了抑制收缩,在组成材料中除了膨胀剂外还添加了一定量的石膏,有利于降低收缩和促进早期强度的发展。此外,为了提高强度在矿渣微粉中添加了 10% 的石灰石微粉。石灰石的主要成分是 CaCO3,掺入适量的石灰石微粉可以增加早期混凝土强度。有研究表明,石灰石微粉在水化反应中起到核心作用,能促进硅酸三钙的水化,随着石灰石微粉掺量的增加,硅酸三钙的反应率也相应增加。研究还表明,石灰石微粉表面和硅酸三钙表面能生成同样厚度的水化物。表 2[1]是低碳混凝土与矿渣水泥(B种)配制的混凝土配合比。

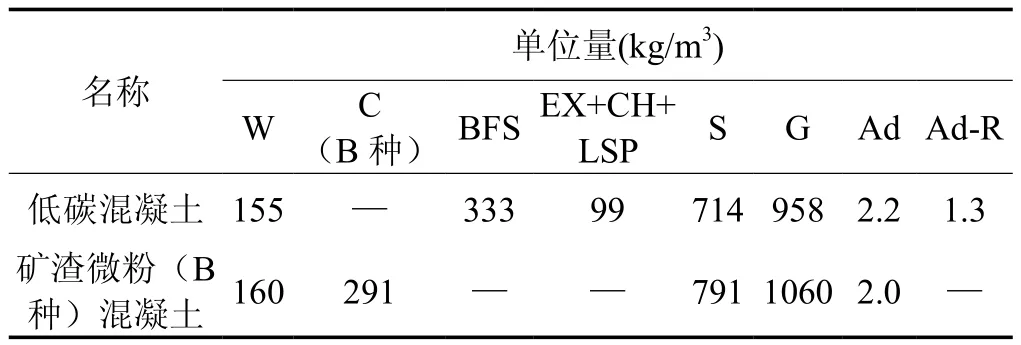

表 2 混凝土配合比

表 2 中低碳混凝土的强度等级为 24N/mm2,胶凝材料的构成比例是:矿渣微粉:膨胀剂:氢氧化钙=100:9:9.5,矿渣水泥(B 种)根据日本有关标准矿渣微粉的允许掺量范围是 30<X≤60。

试验结果显示低碳混凝土试件表面呈白色而平滑,经 3 个月以上室外暴露表面未见脆弱、起粉,虽然矿渣水泥(B)种配制的混凝土 7d 龄期抗压强度稍高,但28d 抗压强度两者都达到 30N/mm2。在二氧化碳排放量方面,经计算低碳混凝土为 54kg/m3,矿渣水泥(B)种配制的混凝土其排放量为 139kg/m3,显而易见低碳混凝土大幅度降低了二氧化碳的排放。

2 低碳混凝土的各项性能

2.1 泵送性能

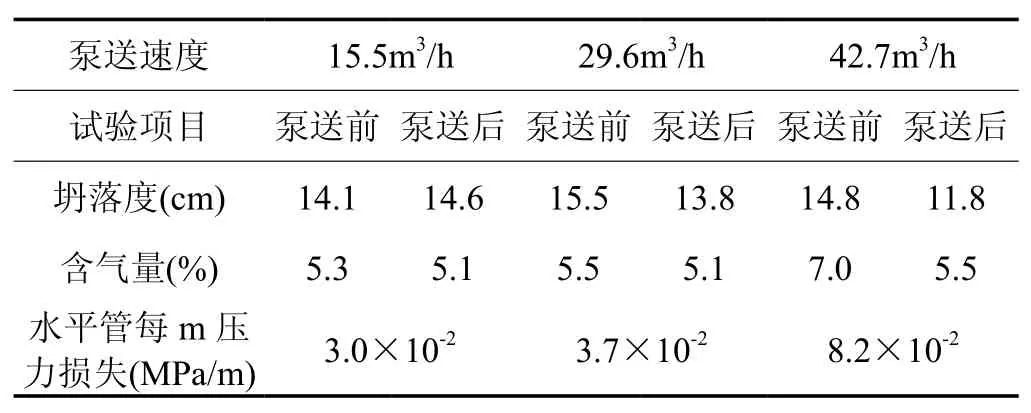

表 3[2]是低碳混凝土在不同泵送速度下坍落度、空气含量、管内压力损失的测试结果。

表 3 低碳混凝土的泵送性能

表 3 中泵送速度为 15.5m3/h 时泵送前后坍落度变动范围很小,在 29.6m3/h 时泵送后坍落度降低 1.7cm,在 42.7m3/h 时降低了 3cm。空气含量方面,泵送速度为 15.5m3/h 和 29.6m3/h 时泵送前后变化极小,但在42.7m3/h 时空气含量降低了 1.5%。根据日本土木学会(2012 版)《混凝土泵送施工指南》中规定,泵送速度为 15~45m3/h 的普通混凝土管内压力损失是 (0.8~1.3)×10-2MPa/m,扩展度 600~700mm 的大流动度混凝土管内压力损失是 (2~8)×10-2MPa/m。从水平管压力损失数据分析,低碳混凝土的压力损失范围在 (3.0~8.2)×10-2MPa/m,说明低碳混凝土由于含有较多的粉体量,其压力损失可以视作与大流动度混凝土相同。

2.2 凝结时间

试验表明[1]低碳混凝土的凝结时间显然要迟于矿渣水泥(B 种)配制的混凝土,但搅拌温度较高时,凝结时间有提前的趋向,因此混凝土表面的作业时间与普通混凝土相异,在施工计划中要予以考虑。

2.3 硬化后性能

2.3.1 混凝土表面质量

在龄期 265d 时对构筑物分别采用表面回弹测试及混凝土透气试验[2]。施加 0.5kg 及 1kg 压力后对弹痕进行测定,在加压 0.5kg 时弹痕宽度为 0.1~0.2mm,1kg时宽度仅为 0.3~0.5mm,表面不存在脆弱层;经混凝土透气试验结果显示其透气系数小于 1×10-16/m2,可以判定混凝土表面质量良好。

2.3.2 抗碳化性能

经加速碳化试验[1],低碳混凝土的碳化深度是矿渣水泥(B 种)配制的混凝土的 2 倍,同时试验还表明当水胶比降低后,低碳混凝土碳化深度是矿渣水泥(B种)配制混凝土的 1.5 倍,显然作为对策降低水胶比或在对碳化有要求情况下,确保一定的钢筋保护层厚度及其他技术措施都是值得考虑的选项。在实际工程中,由于大气中二氧化碳浓度极低,碳化进程十分缓慢,低碳混凝土的抗碳化能力有可能随着水化反应的不断提高而得到改善。

2.3.3 抗氯离子侵蚀性能

分别对低碳混凝土和矿渣水泥(B 种)配制的混凝土试件在 3% 氯化钠溶液中浸泡 3 个月和 6 个月后测试其氯离子扩散系数(D)和表面氯化物含量(C0)[1]。低碳混凝土测得氯离子扩散系数(D)为0.56cm2/y、0.28cm2/y,C0值为 15.5kg/m3,均小于矿渣水泥(B 种)配制的混凝土试件 D 为 0.89cm2/y,C0为16.3kg/m3。以浸泡 3 个月试件所测数据比较说明低碳混凝土抵抗氯离子侵蚀的能力明显优于矿渣水泥(B 种)配制的混凝土。

2.3.4 抗冻融能力

低碳混凝土试件经 300 次冻融循环后的相对动弹性模量在 60% 以下[1],表明其抗冻性能较差。但在低水胶比时 300 次冻融循环后的相对动弹性模量可超过 60%,因此低碳混凝土可以通过调整水胶比提高抗冻融能力。

2.3.5 自收缩与干燥收缩

从初凝开始测定自收缩值[1],在膨胀剂作用下低碳混凝土初期有 100×10-6膨胀量,56d 时与矿渣水泥(B种)配制的混凝土基本相同,84d、112d 时稍有增大,但都在 (300~400)×10-6范围内。干燥收缩方面初期及168d 龄期都小于矿渣水泥(B 种)配制的混凝土。

2.3.6 碱骨料反应的抑制效果

碱骨料反应是指混凝土细空溶液中的碱与骨料中的反应性矿物产生化学反应而引起的有害膨胀。当细空溶液中的碱存在一定量以上,或者骨料中的反应性矿物含有一定量以上,或者混凝土处在湿润环境中,在上述3 项同时具备的情况下才有可能引起碱骨料反应。因此阻断上述 3 项条件中的任何一项就能抑制碱骨料反应。由于低碳混凝土使用大量矿渣微粉并且采用 Ca(OH)2为激发材料,一定量碱的存在是否会引起碱骨料反应是大家所关心的问题。多数研究者认为[3]碱激发胶凝材料中的碱硅酸反应膨胀值要低于同条件下的硅酸盐水泥基材料,这是由于碱激发胶凝材料组分消耗碱,造成系统中碱含量降低,加之矿渣微粉自身对碱硅酸反应的抑制作用。试验证明[1]根据 ASTM 法在 800C、1mol/L 的氢氧化钠溶液中浸泡 14d,其长度变化率小于 0.1%,大大小于矿渣水泥(B 种)配制的混凝土。

3 低碳混凝土的养护

由于低碳混凝土组分中不含有水泥,主要依靠矿渣微粉潜在的水硬性通过碱性激发材料促进水化,因此对温度的依从性要高于矿渣水泥(B 种)配制的混凝土,早期的湿润养护尤为重要。在 20℃ 及水化活性较低的10℃ 环境下,在 3~14d 龄期中必须进行湿养护,其后在相对湿度 60% 的条件下可达到设计强度。冬季养护时宜采用加热卷材和湿润养护并举的技术措施。

4 低碳混凝土的特性及存在问题

通过以上试验研究表明以矿渣微粉为胶凝材料主体,不使用任何品种水泥,通过添加碱性激发材料配制的低碳混凝土有许多比矿渣水泥(B 种)配制的混凝土更具优势的混凝土性能,与此同时也存在必须认真加以研究、克服的不足之处。低碳混凝土的性能特性及存在问题可归纳为以下几点:

(1)低碳混凝土的 CO2排放量低、水化热小,能抑制氯离子侵蚀和碱硅酸反应,混凝土表面不会产生脆弱或起粉现象。

(2)低碳混凝土在抗压强度、收缩性能方面与矿渣水泥(B 种)配制的混凝土相比基本等同。

(3)在养护方面尤其是早期极易发生表面质量问题,浇灌后应及时覆盖保持混凝土表面湿润,同时要注意低碳混凝土对温度的敏感性。

(4)以矿渣微粉为主要胶凝材料而水泥用量为零的低碳混凝土与普通混凝土的火山灰反应不同,它是通过发挥矿渣微粉潜在的水硬性与少量碱性材料作用而生成水硬性物质,其反应率远低于普通混凝土,因而存在的凝结时间延长,抗碳化性能及抗冻融性能低等问题,可通过调整外加剂成分、降低水胶比、采用适当的钢筋保护层厚度以及引入 6%~8% 空气量等其他技术措施得到改善。

5 结语

低碳混凝土因为具有 CO2排放量低、水化热小,能抑制氯离子侵蚀和碱硅酸反应的特点,在大体积混凝土、地下结构以及沿岸、海洋构筑物施工中有着广阔的应用前景。近年来为了进一步削减 CO2的排放量,降低水泥用量,高炉矿渣微粉以及粉煤灰及其他工业副产品作为掺合料已成为商品混凝土企业应对减少温室气体排放、降低混凝土资源材料耗用的一项必不可少的技术措施。从日本同行所研究的低碳混凝土情况来看,矿渣微粉等许多工业副产品的利用还有很大的发展空间,可以坚信在科技工作者和相关企业的共同努力下,低碳混凝土必定在建设新时代有特色社会主义强国的道路上发挥应有的作用。

[1] 大脇英司,宫原茂禎,岡本礼子,等.環境配慮コンクリ—トの基本性状[R].日本东京:大成建设技术中心,2014: 1-6.

[2] 狄野正貴,大脇英司,坂本淳,等.ポルトランドセメントを使用しなぃ環境配慮コンクリ—トの適用事例[R].日本东京:大成建设技术中心,2014: 1-8.

[3] 赵瑞,史才军,王小刚,等.碱激发胶凝材料与硅酸盐水泥基材料碱骨料反应的比较[J].硅酸盐通报,2013(09): 1794-1799.