大体积基础底板C40P8混凝土设计方案及施工

2018-07-09高国成

高国成

(威海市长峰建筑工程公司,山东 威海 264205)

0 前言

大体积混凝土设计思路重点要考虑的一个重要指标是水化热。大体积混凝土最小实体边不小于 1m,或因胶凝材料水泥水化热而导致有害裂缝产生。在混凝土配合比设计应注意降低水化热,使混凝土水化温度控制在一定的范围内,以保证混凝土不会生产有害裂缝。采用低水化热的材料或者能降低水化热的材料,这是设计的立脚点。当然,光从配合比设计的角度还是不能完全控制因水化热生产的裂缝,也要用施工的管理手段同时调整。本文从实际成功的案例略谈设计方案及施工手段。

1 人防底板工程基本情况

该人防工程图纸设计电梯井最厚部分为 4m,周边为 2m,其余承台和底板为 60~80cm,总预算混凝土浇筑量约为 4000m2,图纸设计混凝土等级为 C40,抗渗等级为 0.8MPa,即 P8。为了防止裂缝,图纸设计需掺加聚丙烯 PP 纤维,掺加量为 0.9kg/m3,水胶比≯0.5,水泥用量≯300kg/m3。

2 配合比设计思路

(1)根据实际施工条件,满足设计要求的设计强度和抗渗要求。

(2)满足设计要求外,把混凝土的抗裂缝设计作为设计的重点,建议设计龄期为 90 天。

3 配合比设计原则

(1)合理选择优质的混凝土原材料,凝结时间长的水泥,选择具有缓凝和减水双重效果的外加剂。

(2)采用“双掺”技术,大掺量掺加优质粉煤灰、矿渣粉,减少水泥用量带来的水化热。

(3)按照图纸设计要求掺加膨胀剂和聚丙烯 pp 纤维,增强抗裂性能;

(4)选择干净符合级配要求的骨料,细骨料采用泵送要求的中砂,含泥量≯2%,粗骨料要选用大粒径,抑制水泥水化热带来的应力过大造成的开裂。

(5)提前 3~5 天储存粉料,过程中提前与粉料供应商沟通,预备低温(≤60℃)的粉料,这样可以降低出机温度。

(6)提前 2~3 天,把搅拌用水抽满,利用外界的环境温度来降低搅拌用水温度。

4 实际原材料的选用

(1)水泥采用烟台三菱水泥厂生产的 P·I52.5 水泥,C3S≤5%。

(2)粉煤灰采用华能电厂Ⅰ级粉煤灰,需水量比为90%。

(3)矿渣粉采用唐山曹妃甸盾石 S95 级矿粉,28天活性指数 103%。

(4)膨胀剂采用寿光利飞生产的 U 型,掺量为10%。

(5)威海凯悦置业有限公司生产的 WKY 聚羧酸外加剂,减水率为 25%~30%。

(6)砂子采用乳山的河砂,含泥量≤2%。

5 配合比的确定

(1)根据 GB 50496—2009《大体积混凝土施工规范》规定,到浇筑工作面的混凝土坍落度不宜大于160mm,根据实际工程运距和坍落度损失情况,确定设计坍落度为 180~200mm,经计算确定水胶比为 0.4,小于规范水胶比和设计(要求不大于 0.5)。根据减水率确定单方用水量为 175kg/m3。

(2)胶凝总量为 435kg/m3,双掺掺合料比例为44%,小于规范要求的 50%。根据掺加膨胀剂的混凝土试验,抗渗等级为 P8 时,掺量为 9%~10%,均符合要求。

(3)按照搅拌站的骨料级配,砂率应为 40%~42%,然后根据设计要求掺加 0.9kg/m3聚丙烯 pp纤维。

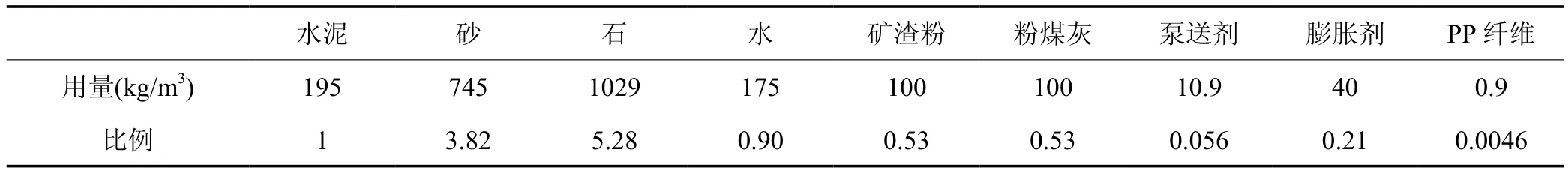

表 1 试验室配合比

经试拌优化后试验室配合比见表 1。

6 大体积温度计算

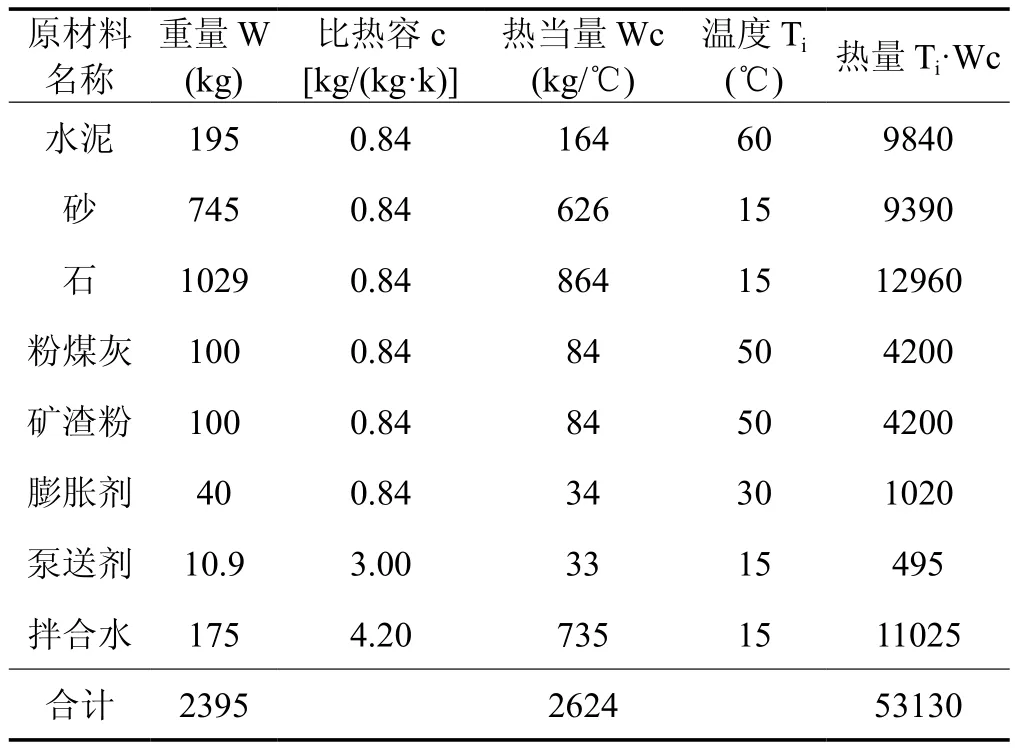

混凝土拌合物出机温度理论计算表见表 2。

表 2 混凝土拌合物出机温度理论计算表

(1)由表 2 可得出混凝土拌合物的出机温度为:

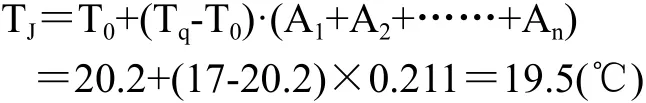

(2)混凝土浇筑温度为:

(3)混凝土绝热温升值:

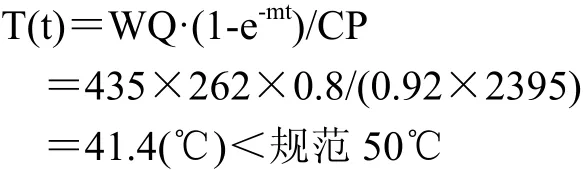

(4)查规范,可求出不同龄期的水化热温升(<规范 50℃):

3 天(4m),温度为 41.4×0.74=30.6(℃);

3 天(2m),温度为 41.4×0.63=26(℃);

6 天(4m),温度为 41.4×0.73=30.2(℃);

6 天(2m),温度为 41.4×0.61=25(℃);

9 天(4m),温度为 41.4×0.72=29.8(℃);

9 天(2m),温度为 41.4×0.59=24.4(℃)。(5)内部温度预测值为:

3 天(4m),温度为 30.6+19.5=50.1(℃);

3 天(2m),温度为 26+19.5=45.5(℃)

6 天(4m),温度为 30.2+19.5=49.7(℃);

6 天(2m),温度为 25+19.5=44.5(℃);

9 天(4m),温度为 29.8+19.5=49.3(℃);

9 天(2m),温度为 24+19.5=43.5(℃)。

(6)施工覆盖保温温度

根据规范规定混凝土浇筑体里表温差不宜大于25℃,否则混凝土容易开裂,因此结合当天浇筑的温度,应保障混凝土的表面温度为 20~35℃。

7 生产准备保障

(1)提前 1~2 天的时间停止其他一切工地混凝土的供应,搅拌站维修维护人员全面检查搅拌站、搅拌车、汽车泵、铲车等工作性能是否正常,是否需要进行保养和维护。

(2)材料科提前把所有的材料备齐,尤其是水泥、粉煤灰、矿渣粉提前备满,把搅拌站用水提前抽满,与材料供应商联系保证 4000m3混凝土的各个原材料用量。

(3)生产经理及时协调好道路运输工作和司机、搅拌车数量和各个岗位的替班工作。

(4)技术部做好试块的制作、出场混凝土的质量控制和现场的技术质检服务、资料的准备。

8 现场混凝土施工管理

(1)对于 4m 厚的基础底板,应分层浇筑,建议分四层浇筑,每层预留间接时间为 2 个小时(初凝时间为 2.5 个小时),2m 厚基础底板分两层浇筑,其余的可以推移式连续浇筑。

(2)因是大体积混凝土,使用大掺量掺合料,现场试块的制作要严格按照规范要求制作,并注重早期的养护条件,因此做好试块尽量直接搬进养护室进行养护。

(3)混凝土浇筑面处理建议用平板振动器在终凝前进行抹压处理。

(4)根据当时威海的天气情况,大体积浇筑应注重保温的养护,除了及时铺贴黑色的保温保湿地膜外,还应准备麻袋或者草帘子作为保温养护措施。

(5)现场满足条件的情况下,设置内部循环水,降低内部温升,同时也要设置专人进行温控测量,当实测偏差过大时,及时调整保温养护措施。

(6)保温保湿养护最少不低于 14 天,并应经常检查保温保湿的材料的完整性。保持混凝土表面处在湿润状态中。

(7)混凝土浇筑后 7~14 天偏保温养护,14 天以后偏保湿养护。前者保证水泥水化热带来的有害裂缝和强度的发展,后期主要为混凝土掺合料二次效应的发挥提供有力条件。

9 结论

(1)大体积设计要采用复掺掺合料,尽最大程度降低水泥的用量,同时采用缓凝大的外加剂降低水化热的进程,让水泥水化热缓慢释放热量。同时也可以添加抗裂纤维,增强混凝土在塑性阶段或者凝结硬化阶段开裂的概率。

(2)大体积混凝土施工合理措施和方法也是有效地解决混凝土水化热开裂的风险。搅拌站技术人员应和施工方进行有效沟通,应把施工措施提到影响水化热开裂的重要因素。

[1] GB 50496—2012.大体积混凝土施工规范[S].

[2] 冯乃谦.高性能与超高性能混凝土技术[M].北京:中国建筑工业出版社,2015.

[3] 胡红梅,马保国.混凝土矿物掺合料[M].北京:中国电力出版社,2016.