某SUV车内低速轰鸣的分析与优化

2018-07-09袁守利刘志恩

袁守利, 尹 凡, 刘志恩

(1. 武汉理工大学 现代汽车零部件技术湖北省重点试验室, 湖北 武汉 430070; 2. 武汉理工大学 汽车零部件技术湖北省协同创新中心, 湖北 武汉 430070)

汽车振动与噪声越来越受人们的关注,人们对汽车舒适性及平顺性的要求越来越高.许多专家、学者对汽车动力传动系的扭振问题进行了研究.文献[1]建立扭转振动分析模型进行研究.文献[2]对扭振测试方法进行研究. 文献[3]研究分析了双质量飞轮对传动系扭振的影响.国内的研究起步较晚,好多局限于理论研究,工程应用偏少.根据某汽车公司提供的资料,某7座前置后驱式SUV汽车在3挡全油门加速工况,低速抖动及轰鸣现象比较严重.为提高该SUV汽车在市场的竞争力,改善加速工况下低速抖动及轰鸣现象,笔者结合振动与噪声测试和仿真计算分析,找出问题根源,并提出优化方案.

1 低速轰鸣原因分析

1.1 试验工况

进行振动与噪声测试的目的是找出该车3挡全油门加速工况低速抖动及轰鸣的原因,因此,测试工况为3挡全油门加速工况.

1.2 试验设备及要求

试验使用的设备包括1个32通道数据采集前端、3个麦克风、1个麦克风校准器、3个3向加速度传感器以及对应的线束和1台带测试软件的笔记本电脑等.本试验为实车路试,要求路况良好、天气晴朗、无风或微风.

1.3 试验布置及结果分析

3个3向加速度传感器分别布置在前排座椅导轨处、中排座椅中间支架处以及后排座椅中间支架处,3个麦克风分别布置在前排座椅驾驶员右耳处、中排座椅乘客左耳处以及后排座椅乘客中间.测试过程现场图如图1所示.试验布置完成后,对3挡全油门加速工况下的振动和噪声信号进行数据采集,并对原始数据进行处理,结果如图2,3所示,g为重力加速度.

图1 测试过程现场图

图2 前排座椅导轨振动与转速的关系

图3 前排驾驶员右耳处噪声与转速的关系

从图2可以看出,当发动机转速在1 200 r·min-1附近时,前排座椅导轨处的振动有明显的峰值.从图3可以看出,当发动机转速在1 200 r·min-1附近时,驾驶员右耳处的A级噪声有明显的峰值,峰值为70 dB.通过阶次分析和频谱分析,得到图4所示的前排座椅导轨处振动瀑布图,该转速下的振动与噪声峰值主要是由于发动机的2阶激励引起的,其对应频率在40.50 Hz附近.

图4 前排座椅导轨处振动瀑布图

结合图2-4和加速过程中驾驶员和乘客的主观感受表明,该SUV汽车在3挡全油门加速工况下,发动机转速在1 200 r·min-1附近时,前排发生了比较明显的抖动,噪声也比较大.通过行驶过程中驾驶员和乘客的主观感受,以及对产生抖动及噪声的根源进行排查分析,怀疑是动力传动系统的扭转振动引起的.

2 仿真计算分析

2.1 建立传动系扭振模型

该7座SUV是发动机前置后驱式汽车,发动机输出的动力通过传动系统传递到车轮.传动系各部件的扭转刚度和转动惯量是影响其扭振特性的主要因素,因此,采用集中质量方法和当量原则对传动系进行合理的简化,等效换算出各部件的转动惯量和扭转刚度,进行建模、仿真和分析[4].建立的整车动力传动系的3挡扭转振动模型如图5所示.该模型主要由3部分组成,即发动机的扭振模型、变速器的扭振模型以及传动轴与驱动桥的扭振模型.

图5 动力传动系3挡扭振模型

2.2 模型计算与分析

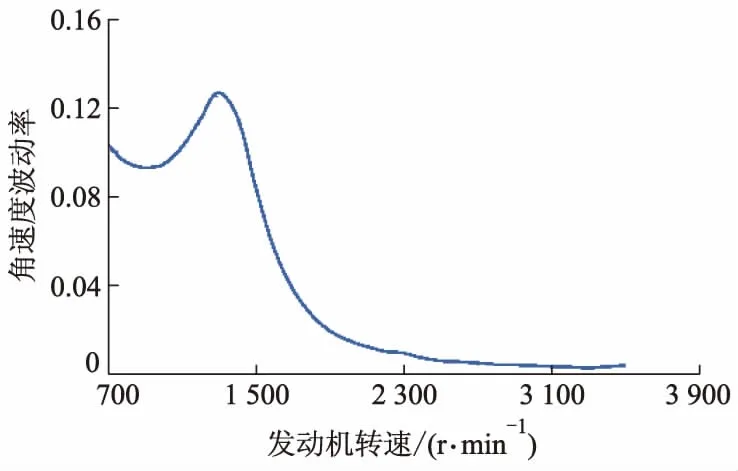

第2根传动轴输出端的角速度波动如图6所示,当转速在1 250 r·min-1附近时,角速度波动率出现峰值,波动率为0.125,此时系统扭振比较严重.

图6 第2根传动轴输出端的角速度波动

结合前面振动与噪声测试的结果,发现该车在3挡全油门加速工况下,当发动机转速在1 200~1 250 r·min-1时,车内振动及噪声较大.仿真结果与试验存在关联性,表明3挡动力传动系扭转振动是引起整车内低速抖动及轰鸣的主要原因.

3 仿真优化

3.1 传动系统扭振机理分析

汽车动力传动系统是一个复杂的多自由度扭转振动系统,当外界激励的频率与动力传动系统扭振系统的频率一致时,就发生了扭转共振.此时,振幅急剧增大,传动轴工作在非正常状态,从而引起车内噪声与振动[5-6].

发动机激励、路面激励、传动轴振动激励等因素是行驶过程中引起传动系扭振的主要因素[7].文中主要研究传递路径,包括离合器、变速箱、传动轴、主减速器以及驱动桥等.

首先,可以将单质量飞轮改为双质量飞轮.双质量飞轮由3部分组成,即初级飞轮、次级飞轮和中间的减振器.通过调整双质量飞轮内部的扭转刚度和初级飞轮、次级飞轮的转动惯量,从而改变动力传动系的扭振固有特性,避免共振的产生,具有良好的减震效果[8-9].其次,可以考虑离合器扭转刚度、传动轴转动惯量和刚度以及在传动轴末端加装扭转减振器.相对于传动系扭振系统,离合器的转动惯量很小,离合器的扭转刚度和阻尼较大.因此,离合器的转动惯量是不敏感因素,而离合器的扭转刚度和阻尼对传动系的扭振特性比较敏感[10].

在传递转矩过程中,传动轴会产生复杂的振动,导致传动轴输出端的转矩波动[11].因此,传动轴的转动惯量和刚度影响也比较大.可以对传动轴本身的转动惯量和刚度进行调节,也可以考虑在传动轴末端加装扭转减振器,达到减振降噪的目的[12].

3.2 优化方案分析

分析双质量飞轮、离合器扭转刚度、第2根传动轴轴径以及传动轴后加装扭振减振器对传动系扭振的影响,并根据仿真结果提出优化方案.

3.2.1 双质量飞轮转动惯量

原车采用的是单质量飞轮,现拟采用双质量飞轮代替单质量飞轮,将单质量飞轮一分为二,通过改变初级飞轮与次级飞轮的转动惯量比例,得到飞轮的改变对传动系统影响的变化规律.次级飞轮转动惯量为第1级转动惯量的80%,90%,100%,110%和无次级飞轮.

双质量飞轮对转动系扭振的影响如图7所示,将单质量飞轮改为双质量飞轮,可以显著改善传动系在1 200 r·min-1附近的扭振,且第2级飞轮转动惯量越大,其效果越好.

图7 双质量飞轮对传动系扭振的影响

3.2.2 离合器扭转刚度

原车离合器扭转刚度为11.7 N·m·(°)-1,根据供应商能提供的离合器型号,现将离合器刚度分别改为6.7,8.7,15.7 N·m·(°)-1,计算得到离合器扭转刚度的改变对传动系扭振的影响如图8所示.

图8 离合器扭转刚度对传动系扭振的影响

从图8可以看出:当离合器扭转刚度减小时,传动轴第2根轴输出端的危险转速减小,转速波动基本不变;当离合器扭转刚度增大时,传动轴第2根轴输出端的危险转速增大,转速波动基本不变;当离合器刚度从11.7 N·m·(°)-1减小到6.7 N·m·(°)-1时,系统扭振幅值有所降低,对减少传动系扭振有一定的效果.

3.2.3 传动轴轴径

由于原车传动轴的扭振比较严重,现拟增加第2根传动轴厚度,提高其转动惯量和刚度.原模型的第2根传动轴的外径为63.5 mm,内径为59.9 mm,厚度为1.8 mm.现供应商可以提供的传动轴参数:方案1,外径70.0 mm,内径66.4 mm,厚度1.8 mm;方案2,外径76.0 mm,内径72.4 mm,厚度1.8 mm;方案3,外径76.2 mm,内径72.6 mm,厚度1.8 mm;方案4,外径63.5 mm,内径58.5 mm,厚度2.5 mm.计算得到传动轴轴径的改变对传动系扭振的影响规律如图9所示,传动轴轴径是传动系扭振系统的敏感因素,在传动轴轴径满足使用要求的情况下,增大传动轴轴径或者传动轴厚度,可以减小第2根传动轴的转速波动,从而改善其扭振情况.

图9 传动轴轴径对传动系扭振的影响

3.2.4 扭转减振器

除了可以考虑提高传动轴的转动惯量和刚度外,还可以考虑在传动轴末端加装扭转减振器.由于是四缸四冲程发动机,2阶是发动机的主要激励源,转速为1 200 r·min-1对应2阶激励频率是40 Hz,因此选择加装固有频率为40 Hz的扭转减振器.加装固有频率为40 Hz的扭转减振器和不装扭转减振器下,扭转减振器对传动系扭振的影响如图10所示,加装扭转减振器后,第2根传动轴输出端的角速度波动率幅值从0.125降低至0.060,并且加装扭转减振器后,完全无峰值,改善效果相当明显.

图10 扭转减振器对传动系扭振的影响

3.3 方案优化

根据3.2节仿真分析结果可知,采用双质量飞轮可以明显改善动力传动系的扭振,但考虑到该车发动机和底盘不能有大的变动,以及成本的增加,双质量飞轮的优化方案很难实施.因此,提出组合优化方案: ① 离合器扭转刚度为6.7 N·m·(°)-1,传动轴外径为76.2 mm,内径为72.6 mm,厚度为1.8 mm; ② 在传动轴输出端加装固有频率为40 Hz的扭转减振器.

4 方案验证

为了验证提出的优化方案是否可行,进行噪声与振动测试,测试在同样的条件下进行.测试结果如图11-14所示.

图11 方案①驾驶员右耳处加速噪声曲线

图12 方案②驾驶员右耳处加速噪声曲线

图13 方案①前排座椅导轨处振动瀑布图

图14 方案②前排座椅导轨处振动瀑布图

从图11,12可以看出:当发动机转速在1 200 r·min-1附近时,驾驶员右耳处加速A级噪声下降了2~3 dB;在发动机高转速时的A级噪声也降低了2~3 dB.从图13,14可以看出:当发动机转速在1 200 r·min-1附近时,前排座椅处振动峰值完全消失,从而改善低速时车内轰鸣问题.

5 试验及方案确定

5.1 道路试验

通过方案验证可知,提出的2种优化方案对改善该车加速工况下低速抖动及轰鸣效果较好.为了验证2种优化方案声学性能的稳定性及结构的可靠性,委托某汽车试验场分别对采用2种优化方案的样车进行3 000 km综合路况的道路试验,然后再对2台样车分别进行噪声与振动测试.本次道路试验在某汽车试验场的综合路况上进行,路面主要包括坑洼路、扭曲路、搓板路、卵石路、长波路、短波路、比利时路以及水泥块路.试验部分路面如图15所示.

图15 道路试验部分路面图

5.2 噪声与振动优化方案稳定性试验

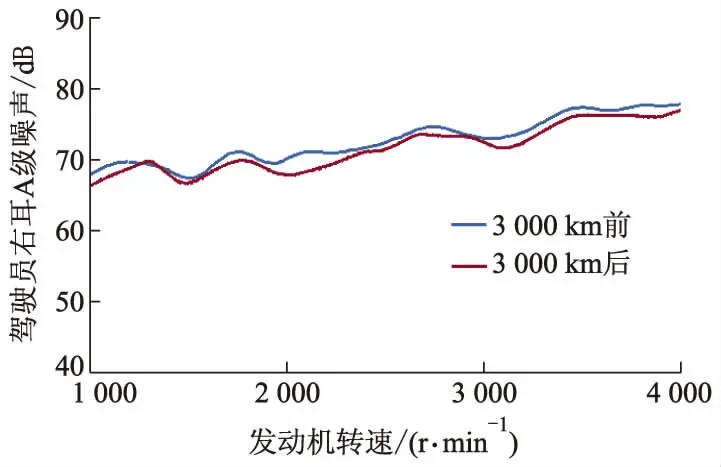

为了验证行驶3 000 km后,该车车内噪声与振动情况,再次进行噪声与振动测试试验,测试条件与前面保持一致.采用方案①后,进行3 000 km综合路况试验前后,驾驶员右耳处加速噪声对比如图16所示,2次试验结果一致,稳定性较好.同时发动机转速较高时,3 000 km道路试验后相对于3 000 km道路试验前,驾驶员右耳处A级噪声下降约2 dB,是由于新装的离合器和传动轴磨合较好.

图16 方案①驾驶员右耳处噪声对比

采用方案②后,进行3 000 km综合路况试验前后,驾驶员右耳处加速噪声对比如图17所示,进行3 000 km道路试验后,驾驶员右耳处A级噪声增加约2 dB,稳定性较差.查找原因发现,在传动轴输出端加装扭转减振器的橡胶有撕裂和老化的趋势.

图17 方案②驾驶员右耳处噪声对比

5.3 方案确定

方案②对改善车内低速抖动及轰鸣效果较好,但扭转减振器的橡胶由于内摩擦发热而存在加速老化的问题,橡胶层还会受高频扭转变形,除此之外,通过改变胶料配方实现阻尼的调整比较困难.综合考虑2种优化方案的可靠性及稳定性,最终针对车内低速抖动及轰鸣问题,优化采用方案①.

6 结 论

1) 从噪声与振动测试和仿真分析发现,发动机转速在1 200~1 250 r·min-1时,动力传动系统发生较严重的扭振,从而引起车内低速抖动及轰鸣.

2) 基于传动系3挡扭振模型,对可能引起传动系扭振的因素进行仿真分析,并提出了2个优化方案.进行了噪声与振动测试,验证了提出的优化方案可以改善传动系统的扭转振动,从而降低车内驾驶员右耳和中后排乘客耳旁A级噪声2~3 dB.

3) 进行了综合路况试验,发现加装的扭转减振器声学性能稳定性较差,同时存在热疲劳及机械疲劳等问题.综合考虑后选择方案①:离合器扭转刚度为6.7 N·m·(°)-1,传动轴外径为76.2 mm,内径为72.6 mm,厚度为1.8 mm.

参考文献(References)

[ 1 ] 王泽勇, 于蓬, 章桐. 电动车动力传动系扭振模型分支问题研究[J]. 上海汽车, 2013(3):4-8.

WANG Z Y, YU P, ZHANG T. Research on the branch of torsional vibration model of electric vehicle power transmission system[J]. Shanghai Automotive, 2013(3):4-8.(in Chinese)

[ 2 ] 徐红亮, 龚宪生, 廉超, 等. 新型汽车扭振减振器扭振特性试验研究[J]. 振动与冲击, 2013, 32(6):29-32.

XU H L, GONG X S, LIAN C, et al. Experimental investigations on torsional vibration characteristics of a new type damper used in car[J]. Journal of Vibration and Shock, 2013,32(6):29-32.(in Chinese)

[ 3 ] 丁原, 潘毓学. 双质量飞轮式扭振减振器扭振模型分析[J]. 武汉理工大学学报, 2009, 31(8):133-136.

DING Y, PAN Y X. Analysis of a dual-mass flywheel damper model on torsional oscillation[J]. Journal of Wuhan University of Technology, 2009, 31(8):133-136. (in Chinese)

[ 4 ] WU G M, SHI W K, CHEN Z Y. Analysis of perfor-mance parameters of torsional vibration damper under various operating conditions[J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2013, 6(2):993-1000.

[ 5 ] 王东, 闫兵, 王东亮, 等. 汽车传动系扭振引起的车内轰鸣声控制方法[J]. 噪声与振动控制, 2015, 35(2):73-76.

WANG D, YAN B, WANG D L, et al. Noise control method of interior booming induced by torsional vibration of driveline systems[J]. Noise and Vibration Control, 2015, 35(2):73-76.(in Chinese)

[ 6 ] BEIN T, ELLIOTT S, FERRALLI L, et al. Integrated solutions for noise & vibration control in vehicles[J]. Procedia-Social and Behavioral Sciences, 2012, 48(3):919-931.

[ 7 ] 舒歌群, 高文志, 刘月辉. 动力机械振动与噪声[M]. 天津: 天津大学出版社, 2008.

[ 8 ] 程海峰. 基于整车传动系的双质量飞轮的结构设计与性能优化[D]. 长春: 吉林大学, 2011.

[ 9 ] CHEN D, MA Y, SUN W, et al. Research of design and vibration reduction of dual mass flywheel with arc helix spring[C]∥International Conference on Electronic & Mechanical Engineering and Information Technology. USA:IEEE, 2011:2706-2709.

[10] 郑若元. 摩擦离合器结构参数对车辆传动系统振动的影响分析[D]. 广州: 华南理工大学, 2015.

[11] ZHANG J L, GUO J, GUI L. Study on launch control strategies of dual clutch transmission[C]∥International Conference on Mechatronics and Automation.USA: IEEE, 2012:1142-1147.

[12] 彭波. 可变不连续性传动轴对后桥主减振动噪音特性影响的研究[D]. 武汉: 武汉理工大学, 2013.