BT-4000半潜式平台采油树下放导向装置设计*

2018-07-09周瑞佳麦松彦许裕冬

周瑞佳 曾 骥 麦松彦 袁 博 许裕冬

(1.上海海事大学 上海 201306 2.天津海运职业学院 天津 300350)

BT-4000半潜式平台采用两浮体、四立柱型式,配备DP3动力定位系统,最大作业水深200~2 400 m,最大钻井/修井深度8 500 m,是集钻井、修井和完井等功能为一体的新型深水半潜式平台。该平台在深海作业时,虽然有锚泊设备和动力定位系统控制平台的大幅运动,但是在风、浪、流作用下平台仍会发生横摇、纵摇、垂荡运动并产生一定的加速度。通过钻杆与平台相连的采油树在下放过程中受平台运动影响发生晃动,采油树的晃动会加重钻杆的负荷,在极端情况下甚至可能与平台的其他结构发生碰撞,威胁设备及平台本身的安全。现有的下放辅助装置一般都设置在井架内,只能在井架内的个别位置上限制下放过程的晃动。但是,采油树设备本身质量大、尺寸大,在下放到月池区域后的摇摆幅度和加速度载荷远比在井架内大得多,现有的装置无法在月池区起到辅助下放导向的功能,因此迫切需要一种设备或者结构能够为采油树下放提供导向,确保采油树的平稳下放。

采油树是生产流体的控制通道和监测设备[1],它的下放安装是钻完井工程的重要组成部分,国内外采油公司、科研院校对其下放过程中钻杆受力和下放工艺研究较多[2-5],但是目前还没有专门设计下放导向装置来辅助采油树的下放。林秀娟 等[6]研究发现海水阻力系数、海面海流速度及作业水深对深水采油树下放过程钻柱强度均有较大的影响;王涛[7]采用故障树分析法对深水采油树下放安装过程进行了风险分析,研究发现下放工具的可靠性对油管挂下放安装的影响较大。本文针对BT-4000半潜式平台设计了一套采油树下放导向装置,可以在月池区域内限制采油树下放过程中的摇晃,并通过有限元计算验证了该导向装置可以在一定风、浪、流等环境条件综合作用下满足采油树下放导向的强度需要。本文设计的采油树下放导向装置在国内外船舶与海洋工程领域尚属首次。

1 采油树下放导向装置设计

BT-4000半潜式平台井架布置在钻台甲板层,分别在井架内船体基线以上50.5 m和41.0 m处各设置了一个导向机械臂(图1),在井架内限制钻杆在水平方向上的位移。本文设计的采油树下放导向装置布置在月池区的上层钻台和下层右舷台车上,当采油树下放到月池空间时,限制其在水平方向上的摇晃,并伴随下放过程导向,如图2所示。

图1 BT-4000半潜式平台井架内导向机械臂示意图Fig.1 Schematic diagram for guide robot arm in derrick of semi-submersible platform BT-4000

图2 BT-4000半潜式平台采油树下放导向装置示意图Fig.2 Schematic diagram for Christmas tree transferring and guiding device of semi-submersible platform BT-4000

本文设计的采油树下放导向装置是一种完全可拆导向结构,在采油树下放时通过简单装配组成采油树下放导向装置,通过2种特殊的采油树导向臂(一种能够适应不同尺寸的采油树,另一种能够适应不同尺寸的钻杆)搭配长度可调的连接臂能够满足多种采油树下放导向的需要。通过导向臂将采油树与下放导向装置相连,再将下部基座结构通过4个定位插销安装在月池区下层右舷台车上,上部基座结构则通过专门设计的定位销块组件安装在月池区上层钻台上,从而实现将采油树通过本装置连接到平台上,起到限制采油树下放过程中晃动的目的。该装置适用于在一定加速度载荷下,自重不超过120 t,外形尺寸不超过7 m×7 m×13 m的采油树作下放导向使用。

1.1 结构组成

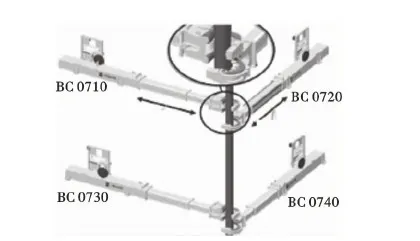

采油树下放导向装置由下部基座(6.8 m×2.5 m)、上部基座(1.7 m×6.1 m)、滑移轨道(0.7 m×12 m)、导向臂滑移基座、连接臂、采油树导向臂和钻杆导向臂等7个部分组成,如图3所示。整个装置大多用钢板、工字钢和方钢管制成,各部件之间通过螺栓、螺母连接,整套装置用钢量在7t左右,材料主要选用AH36钢,借助月池杂用绞车和载人工作篮,可以方便地在月池区实施组装。

图3 BT-4000半潜式平台采油树下放导向装置结构组成示意图Fig.3 Schematic diagram of the structure of the Christmas tree transferring and guiding device of semi-submersible platform BT-4000

1.2 作业原理

BT-4000半潜式平台采油树下放导向流程如图4所示。当准备进行采油树下放作业时,首先将上、下部基座分别安装在月池区上层钻台和下层右舷台车上;随后通过对应位置上的螺栓孔将滑移轨道与上、下部基座装配在一起;最后在滑移轨道上安装好导向臂滑移基座,连接钢丝绳,即完成装置的装配准备,如图5所示。

图4 BT-4000半潜式平台采油树下放导向流程图Fig.4 Flow chart of the Christmas tree transferring of semi-submersible platform BT-4000

图5 BT-4000半潜式平台装置装配准备完成状态示意图Fig.5 Schematic diagram of the ready condition for Christmas tree transferring and guiding device of semi-submersible platform BT-4000

完成采油树下放导向装置装配之后,采油树从月池开口逐渐下放,通过装置连接到钻井平台上,实现限制采油树下放过程中的摇摆。本文设计了专用的采油树导向臂(图6),通过插销连接到采油树设备上,尾部选配合适长度的连接臂,整体插入到导向臂滑移基座中,最终完成装配。利用装置和平台整体强度限制采油树的摇晃,并沿滑移轨道结构下放,使得采油树平稳下放到月池下部空间,下放导向过程如图7所示。

图6 BT-4000半潜式平台采油树导向臂与采油树连接示意图Fig.6 Schematic diagram of the connection between Christmas tree guiding arm and Christmas tree of semi-submersible platform BT-4000

除此以外,还设计了专用的钻杆导向臂,当采油树通过月池开口后,拆下采油树导向臂替换成钻杆导向臂,将钻杆导向臂的一段“环抱”住连接采油树顶端的钻杆(图8),将钻杆与半潜平台形成连接,实现采油树持续下放过程中的钻杆导向。

图7 半潜式平台BT-4000采油树下放过程示意图Fig.7 Schematic diagram of the Christmas tree transferring process of semi-submersible platform BT-4000

图8 BT-4000半潜式平台钻杆导向臂与钻杆连接示意图Fig.8 Schematic diagram of the connection between drill pipe and drill pipe arm of semi-submersible platform BT-4000

2 采油树下放导向装置强度分析

本文设计的采油树下放导向装置主体结构选用AH36高强度钢,部分型材选用Q345B低碳合金钢,装置需要承受采油树自重(120 t)和下放过程中因平台摇晃产生的惯性载荷。本文选用有限元计算软件SESAM/GeniE对采油树下放导向装置进行结构强度分析。

2.1 有限元模型

采油树下放导向装置有2种形式的导向臂,一种是采油树导向臂,另一种是钻杆导向臂。这2种形式的导向臂都需要进行强度校核,所有的结构均用板单元建模[8],有限元模型如图9、10所示。模型的坐标系与平台的坐标一致,X轴正向指向平台艏部,Y轴正向指向平台左舷,Z轴正向指向平台垂向。

图9 BT-4000半潜式平台采油树下放导向装置有限元模型Fig.9 FE model for Christmas tree transferring and guiding device of semi-submersible platform BT-4000

图10 BT-4000半潜式平台采油树下放导向装置模型板厚示意图Fig.10 Schematic diagram of plate thickness for Christmas tree transferring and guiding device of semi-submersible platform BT-4000

2.2 作业工况

采油树在下放过程中相对于导向装置的位置在变化,导向臂约束采油树本体的位置分为5个工况,分别为采油树重心距离水线26.60、24.30、21.78、18.72和15.93 m处,如图11所示。对于边界条件,上部基座由定位销块组件固定在钻台设备滑移轨道上,下部基座用螺栓固定在右舷台车的定位插销上,在有限元模型中用简支来模拟上述固定约束。

图11 BT-4000半潜式平台采油树下放导向装置作业位置工况示意图Fig.11 Schematic diagram of working location for Christmas tree transferring and guiding device of semi-submersible platform BT-4000

2.3 所受载荷分析

采油树下放时,受到BT-4000半潜式平台在风、浪、流作用下船体加速度的影响,由于采油树本身重量产生的惯性载荷作用在导向装置上,需要选择合适的下放周期[9]。半潜平台BT-4000最大作业水深2 400 m,根据设计手册中给出的钻台低甲板处的最大加速度,结合采油树下放过程中其重心相对于水线的位置,计算出采油树的惯性加速度,而导向装置只约束采油树的横向和纵向移动,垂向加速度不予考虑。由于船体的对称性,只考虑波浪90°、45°和0°的加速度,具体数值见表1。

表1 BT-4000半潜式平台下放导向装置所受环境载荷Table 1 Environment load for Christmas tree transferring and guiding device of semi-submersible platform BT-4000

除此以外,采油树下放导向装置还受到以下载荷作用:安装在下部基座尾部的绞车自重(8.624 kN)、装置本身的自重以及绞车最大的工作载荷(29.4 kN)。采油树导向臂和钻杆导向臂计算时对应3个浪向5个位置的载荷,如表2所示。需要注意的是,每种导向臂都需要计算15种工况,2种导向臂共需计算30种工况。

表2 BT-4000半潜式平台采油树导向臂和钻杆导向臂对应工况下的载荷值Table 2 Load value for every guiding arm in corresponding condition of semi-submersible platform BT-4000

2.4 强度分析

根据ABS MODU 2014对材料许用应力的要求,在综合工况下材料的安全系数应取1.1,因此,AH36钢屈服应力为355 MPa,许用应力为320 MPa;Q345B钢屈服应力为345 MPa,许用应力是为311 MPa[10]。通过有限元计算分析得出,导向装置在2种导向臂作业下,结构强度满足规范要求,最大应力皆是发生在浪向0°工况1作用下,其中安装采油树导向臂最大应力309.0 MPa,安装钻杆导向臂最大应力308.9 MPa,均是材料许用应力的97%(表3、4),可见整个采油树下放导向装置的强度满足ABS MODU 2014结构强度的要求。由于篇幅所限,本文只给出了2种导向臂下最大应力工况的应力分布云图,如图12所示。

从上述有限元分析结果可见,采油树下放导向装置无论是装配采油树导向臂或是钻杆导向臂,最危险的工况都是发生在工况1,即导向臂在水线以上26.6 m处连接采油树的情况。当浪向角为0°,即风浪从平行于平台首尾方向影响平台时,惯性载荷最大,此时载荷的作用方向正好垂直于导向臂的长度方向,作用力通过滑移轨道传递到上部基座上,上部基座与钻台连接处的应力最大。因此,在实际操作过程中,平台作业人员若在该工况下操作下放导向装置应特别注意,可以待沿月池继续下放一定高度后,再连接采油树下放导向装置,确保装置的使用安全。

表3 BT-4000半潜式平台采油树导向装置应力计算结果Table 3 Result of stress calculation for Christmas tree guiding arm of semi-submersible platform BT-4000

表4 BT-4000半潜式平台钻杆导向装置应力计算结果Table 4 Result of stress calculation for drill pipe guiding arm of semi-submersible platform BT-4000

图12 BT-4000半潜式平台采油树导向臂和钻杆导向臂浪浪向0°工况1应力分布云图Fig.12 Stress chart in condition 1 wave angle 0°with Christmas tree guiding arm and drill pipe guiding arm of semi-submersible platform BT-4000

3 结论

1) 针对BT-4000半潜式平台设计了一套用于辅助采油树下放导向的专用装置,最大能够适用于自重120 t、外形尺寸7 m×7 m×13 m的采油树下放导向使用。经过有限元强度计算,该导向装置能满足ABS MODU 2014对结构强度的要求,解决采油树通过月池区域时的摇摆问题。

2) 该采油树下放导向装置能够替代高成本的导向设备,整个装置重量在7 t左右,与采购设备相比制造成本可降低80%。通过设计多种不同长度的连接臂、在同一方向上间隔一定距离开设多组螺栓孔以及采油树导向臂的可滑动调节宽度设计等,增强采油树下放导向装置的适用性,在海洋工程油气开采装备领域有广泛的推广应用价值。

[1] 高原,魏会东,姜瑛,等.深水水下生产系统及工艺设备技术现状与发展趋势[J].中国海上油气,2014,26(4):84-90.

GAO Yuan,WEI Huidong,JIANG Ying,et al.Current technology and development trend of process facilities in deep water subsea production system[J].China Offshore Oil and Gas,2014,26(4):84-90.

[2] 龚铭煊,刘再生,段梦兰,等.深海水下采油树下放安装过程分析与研究[J].石油机械,2013,41(4):50-54.

GONG Mingxuan,LIU Zaisheng,DUAN Menglan,et al.Research on the running installment process of deep sea underwater Christmas tree[J].China Petroleum Machinery,2013,41(4):50-54.

[3] 肖易萍,苏立国,张宪阵,等.水下采油树及下放安装技术研究[J].石油矿场机械,2014,43(8):70-73.

XIAO Yiping,SU Liguo,ZHANG Xianzhen,et al.Study of subsea tree and installation technologies[J].Oil Field Equipment,2014,43(8):70-73.

[4] 汤建冬,尚照辉,阮伟东,等.采油树月池无导向安装力学分析[J].低温建筑技术,2015,37(9):72-75.

SHANG Jiandong,SHANG Zhaohui,RUAN Weidong,et al.Mechanics analysis of non-directional installation of Christmas tree[J].Low Temperature Architecture Technology,2015,37(9):72-75.

[5] 周美珍,尚照辉,阮伟东,等.水下采油树月池导向安装过程力学分析方法[J].中国海上油气,2015,27(3):96-100.DOI:10.11935/j.issn.1673-1506.2015.03.015.

ZHOU Meizhen,SHANG Zhaohui,RUAN Weidong,et al.Mechanical analysis method for subsea tree installation through moon pool guidance[J].China Offshore Oil and Gas,2015,27(3):96-100.DOI:10.11935/j.issn.1673-1506.2015.03.015.

[6] 林秀娟,肖文生,王鸿雁.深水采油树下放过程钻柱力学分析[J].中国石油大学学报,2011,35(5):125-129.

LIN Xiujuan,XIAO Wensheng,WANG Hongyan.Drill string mechanical analysis of running deepwater oil tree[J].Journal of China University of Petroleum (Edition of Natural Science),2011,35(5):125-129.

[7] 王涛.深水采油树下放安装关键技术研究[D].青岛:中国石油大学(华东),2014.

WANG Tao.Research on the key technology of the installation of deepwater subsea tree[D].Qingdao:China University of Petroleum,2014.

[8] 陶旭,李英.基于SESAM的半潜式平台水动力响应分析[J].海洋技术学报,2015,34(6):91-95.

TAO Xu,LI Ying.Analysis on the hydrodynamic performance of the semi-submersible platform based on SESAM[J].Journal of Ocean Technology,2015,34(6):91-95.

[9] 宋强,畅元江,刘秀全,等.深水水下采油树下放作业窗口研究[J].石油机械,2015,43(8):64-68.

SONG Qiang,CHANG Yuanjiang,LIU Xiuquan,et al.Research on running window of deepwater subsea X'mas tree[J].China Petroleum Machinery,2015,43(8):64-68.

[10] American Bureau of Shipping.Rules for building and classing mobile offshore drilling unit[S].American Bureau of Shipping,2014.