非晶合金变压器的损耗特性研究

2018-07-06崔鹤松

崔鹤松

(机械工业北京电工技术经济研究所)

0 引言

非晶合金变压器的损耗主要包括空载损耗和负载损耗。空载损耗与铁心材料、结构设计、制造工艺、工作电压等因素密切相关,主要可分为磁滞损耗、涡流损耗和附加损耗三部分。负载损耗与绕组流过电流的平方成正比,可分为基本铜耗和附加损耗。非晶合金变压器的空载损耗比同容量的S9型硅钢变压器低75%左右,比S11硅钢变压器低65%左右,比S13硅钢变压器低50%左右。徐泽玮、胡雄文、茅建华的研究成果也印证了非晶合金变压器空载损耗低的优异特性[1-3]。

1 非晶合金变压器的空载损耗性能研究

非晶合金变压器的空载损耗是指二次侧空载时非晶合金变压器铁心所消耗的电能,又称铁心损耗或铁损,约占变压器总损耗的1/6~1/4。空载损耗作为非晶合金变压器的重要技术指标之一,对变压器的制造成本和运行经济性有较大影响。非晶合金变压器的空载损耗主要包括非晶合金变压器铁心的磁滞损耗、涡流损耗和附加损耗[4-5]。

1.1 非晶合金变压器的磁滞损耗研究

非晶合金变压器的磁滞损耗实质上是非晶合金材料在由绕组产生的交变磁场作用下,磁畴克服磁畴壁的摩擦发生转动而引起铁心发热所消耗的能量,即由磁滞现象所引起的损耗。它的大小与非晶合金变压器的运行频率成正比,与非晶合金材料磁滞回线的面积成正比,而磁滞回线的面积与最大磁感应强度的平方成正比,所以非晶合金变压器的磁滞损耗计算公式为:

式中,Pc为非晶合金变压器的磁滞损耗;Kc为磁滞系数,与磁导率、密度等相关;Bm为最大磁感应强度;f 为频率;V为非晶合金变压器铁心的总体积。

非晶合金变压器在正常工作状态下,非晶合金材料最大磁感应强度小于硅钢片,磁滞回线面积远小于常规硅钢片,且矫顽力约为常规硅钢片的1/7左右,所以非晶合金变压器的磁滞损耗远低于硅钢变压器。

1.2 非晶合金变压器的涡流损耗研究

非晶合金变压器的涡流损耗是由电磁感应现象感生的感应电动势,作用在非晶合金变压器铁心上所产生的环流所引起的损耗。这个环流又称为涡流,由楞次定律可知,涡流在非晶合金材料内部垂直于磁通方向的平面流动,涡流的大小与感应电动势的平方成正比,与感应电动势磁通的变化率直接相关,即与最大磁感应强度和频率成正比,非晶合金变压器的涡流损耗计算公式为

式中,Pw为非晶合金变压器的涡流损耗;Kw为涡流系数,与电阻率、厚度等相关;Bm为最大磁感应强度;f 为频率;V 为非晶合金变压器铁心的总体积。

涡流损耗随着电阻率的增大而减小,随着铁心厚度的增大而增大。非晶合金的电阻率约是常规硅钢片的3倍左右,厚度约是常规硅钢片的1/10左右,所以非晶合金变压器的涡流损耗远低于硅钢变压器。

1.3 非晶合金变压器的附加损耗研究

非晶合金变压器的附加损耗是由磁通中的高次谐波分量、非晶合金变压器铁心接缝、非晶合金变压器铁心受力等因素共同作用而产生的损耗[6-8]。附加损耗值与非晶合金变压器的结构、高次谐波分量、制造过程中铁心受力大小等因素直接相关,在空载损耗中所占比例较小,所以一般通过引入附加损耗系数(又称工艺系数)来表征其大小。

三相非晶合金变压器铁心都是卷铁心结构,无论是三相三柱式铁心还是三相五柱式铁心,磁通波形中难免包含高次谐波分量,尤其三次谐波最多,由三次谐波引起的波形畸变会使局部磁滞回线的面积增大,进而导致磁滞损耗值略有增大。由于单片非晶合金材料的厚度薄、电阻率大,涡流损耗值很小,在上述三种空载损耗成分中所占比例并不大,所以三相非晶合金变压器的空载损耗主要取决于磁滞损耗。

在非晶合金变压器设计及电磁计算中,空载损耗一般通过非晶合金变压器铁心的单位质量损耗与铁心总重量的乘积来表示,同时引入空载损耗附加系数作为修正。空载损耗附加系数反映的就是磁滞损耗、涡流损耗和附加损耗共同导致空载损耗增大的倍数,只不过其中磁滞损耗所占成分最多。此外,非晶合金变压器的空载损耗还包括空载电流在绕组和绝缘介质中所产生的损耗,由于这部分损耗远小于非晶合金变压器铁心中所产生的损耗,所以一般忽略不计。

综上,非晶合金变压器在空载损耗上的优势可以通过磁滞损耗和涡流损耗具体量化。降低非晶合金变压器损耗最直接的方式是非晶合金变压器铁心的结构创新设计与制造工艺水平的提高。在设计非晶合金变压器时,提高产品性能的主要研发方向是如何进一步降低空载损耗,同时仍兼顾产品的经济性,以最大限度提升非晶合金变压器空载损耗低的核心竞争力。

2 非晶合金变压器的负载损耗性能研究

非晶合金变压器的负载损耗是指变压器在运行过程中所产生的损耗,又称铜耗。负载损耗主要有基本铜耗和附加铜耗,附加铜耗包括绕组涡流损耗、绕组环流损耗、杂散损耗和引线损耗。

2.1 非晶合金变压器的基本铜耗研究

基本铜耗就是非晶合金变压器一次侧绕组和二次侧绕组流过负载电流所产生的电阻损耗,计算公式为

式中,Pr为非晶合金变压器的基本铜耗,W;I1N为非晶合金变压器一次侧绕组额定相电流,A;I2N为非晶合金变压器二次侧绕组额定相电流,A;r1,75°C为非晶合金变压器一次侧绕组折算为75℃时的总电阻,Ω;r2,7 5°C为非晶合金变压器二次侧绕组折算为75℃时的总电阻,Ω。

根据导体电阻计算公式

式中,ρ75℃为非晶合金变压器绕组在75℃时的电阻系数,Ω·mm2/m;L为非晶合金变压器绕组在额定电压下的总长度,m;A为非晶合金变压器绕组的总面积,mm2。

在非晶合金变压器设计时,通常使用铜导线的电流密度和导线重量来计算基本铜耗。基本铜耗与导线电流密度成正比,若要降低基本铜耗需要降低电流密度,但会增加导线的成本,因此合理设计基本铜耗要兼顾非晶合金变压器的制造成本。

2.2 非晶合金变压器的附加铜耗研究

2.2.1 非晶合金变压器绕组的涡流损耗研究

非晶合金变压器绕组在漏磁场作用下,导线内部会产生涡流,由涡流引起的损耗即为涡流损耗。纵向漏磁场对应产生纵向涡流损耗,横向漏磁场对应产生横向涡流损耗[9]。

(1)纵向涡流损耗

式中,Pe,75°C为非晶合金变压器绕组折算为75℃时的纵向涡流损耗,W;a为垂直于纵向磁场的绕组导线宽度,cm;Bm为非晶合金变压器最大磁感应强度,T;f为非晶合金变压器工作频率,Hz;G为绕组总重量,kg。

在非晶合金变压器设计时,通常引入纵向涡流损耗占基本铜耗的百分比Kw:

式中,Kw为涡流损耗占基本铜耗的百分比;k1为温度系数,75℃时铜导体取1.4;f为频率,Hz;m为垂直于纵向磁场的导线根数;n为平行于纵向磁场的导线根数;A为单根导线截面,mm2;ρ为洛氏系数;Hk为绕组电抗高度,mm。

根据上式可知,绕组的电抗高度越高,纵向涡流损耗越小。当绕组需要通过较大的负载电流时,不宜选用单根导线截面过大的导线,否则会使涡流损耗较大,通常这种情况下,宜选用多根截面较小的导线并联以降低绕组的涡流损耗。

(2)横向涡流损耗

式中,Ph,75°C为非晶合金变压器绕组折算为75℃时的横向涡流损耗,W;k2为温度系数,75℃时铜导体取0.227;I为每柱额定电流,A;W为每柱绕组匝数;τ为高低压绕组轴向厚度和(含空道),cm;G为绕组总重量,kg;ρm为第m个漏磁组的横向漏磁洛氏系数;hn为第n个漏磁区域的轴向尺寸,cm;αn,αn-1为第n个漏磁区域分界上不平衡安匝的百分数;b为垂直于横向漏磁场的单根导线尺寸(或宽度),cm;Hk为绕组电抗高度,cm。

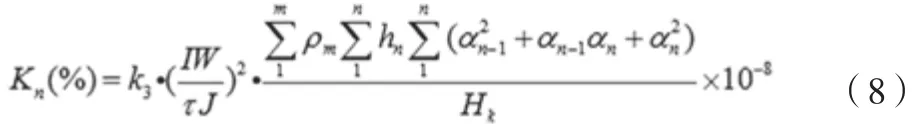

在非晶合金变压器设计时,通常引入横向涡流损耗占基本铜耗的百分比Kn:

式中,k3为温度系数,75℃时铜导体取3.41;J为电流密度,A/ mm2。

非晶合金变压器的横向漏磁场比纵向漏磁场小得多,所以横向涡流损耗也相对较小,通常可以忽略不计。大容量变压器和特殊用途的变压器才需要考虑横向涡流损耗。

2.2.2 非晶合金变压器绕组的环流损耗研究

当非晶合金变压器的绕组中并联导线的长度不同,即外层导线总长度大于内层导线总长度,导致导线的电阻不相等,并联导线间就会产生环流,环流流过电阻不同的并联导线会产生环流损耗。实际工程中,环流损耗可以通过导线换位使流过导线的电流相等或接近,这样环流会很小或接近于零,最终达到消除环流损耗的目的。近年来,随着绕组线技术的不断进步,用于大容量非晶合金变压器的换位导线及自粘换位导线应运而生,这种导线是由多股小截面漆包线编织而成,编织过程中已进行换位,所以在绕制变压器绕组时不需要再进行换位。自粘换位导线相比于传统换位导线,导线表面涂有特制漆膜,经恒压干燥后可以牢固的粘合在一起,大幅提高了非晶合金变压器绕组的机械强度和抗短路能力。采用这种自粘性换位导线,可以大幅降低涡流损耗和环流损耗。一般小容量的非晶合金变压器可以通过常规导线换位降低环流损耗。

2.2.3 非晶合金变压器的杂散损耗研究

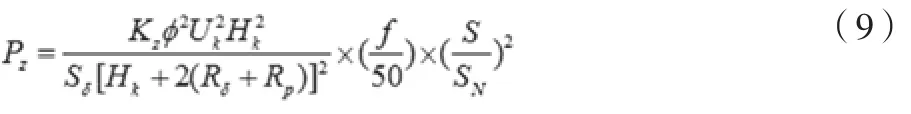

非晶合金变压器的杂散损耗是指漏磁场在铁心拉板、油箱壁等器件中所产生的损耗,其大小与各元器件的形状和尺寸、漏磁场分布情况等诸多因素密切相关。通常情况下,将铁心、绕组和油箱折算到一个同心圆柱体,用解析的方法进行磁场计算,进而通过半经验公式计算杂散损耗:

式中,KZ为杂散损耗经验系数;Φ为额定状态下的主磁通,兆线;Uk为额定容量下的短路阻抗,%;Hk为绕组的电抗高度,mm;Sδ为油箱内壁的周长,mm;Rδ为主磁通空道的平均周长,mm;Rp为油箱的平均折合半径,mm;f 为频率,Hz;S为实际运行容量,kVA;SN为额定容量,kVA。

三相非晶合金变压器的主磁通空道的平均周长为:

式中,A为油箱长度,mm;B为油箱宽度,mm;M0为铁心柱之间的中心距,mm。

非晶合金变压器在制造过程中,可以使用硅钢片并浇注环氧树脂作为夹件代替钢结构夹件,这样既可以减少结构件中的杂散损耗,也可以减少横向漏磁通分量,同时导线中的附加损耗也相对较小。油浸式非晶合金变压器为了降低油箱所引起的杂散损耗,通常采用屏蔽措施加以抑制。主要的屏蔽方式有两种,一种是电屏蔽,即在油箱内铺设铜板或铝板,使漏磁在铜板或铝板内产生涡流,涡流的反作用使进入油箱壁的漏磁通减少,最终达到降低杂散损耗的目的。这种屏蔽方式的不足之处是会造成未加屏蔽的结构件所引发的杂散损耗增大,且增加制造成本。另一种屏蔽方式是磁屏蔽,即在油箱中铺设硅钢片等磁性材料,使得大部分漏磁通能够在硅钢片内流通,从而达到降低杂散损耗的目的。这种屏蔽方式的不足之处是会造成绕组中横向漏磁所产生的涡流损耗增大,所以一般适用于绕组与油箱壁距离相对较大的高压大容量非晶合金变压器[10]。

2.2.4 非晶合金变压器的引线损耗研究

引线损耗主要指由高低压引线引起的电阻损耗,即

式中,Py为引线损耗,W;Iy为引线电流,A;Ry为引线电阻,Ω。

引线电阻可以通过引线平均总长度(含套管内部引线长度)和引线截面积计算得出,其中ρ为电阻系数。在工程应用中,非晶合金配电变压器的引线损耗通常引入引线损耗占基本铜耗的百分比Ky,即

一般情况下,非晶合金配电变压器的引线长度相对较短,引线电流也相对较小,所以引线损耗不会很大,完全可以忽略不计。当非晶合金变压器的引线电流较大时,引线电流所引起的漏磁还会在其附近的结构件中产生附加涡流损耗,其值与引线长度、引线排列方式、引线电流大小及与结构件的位置关系等因素相关。当非晶合金变压器对负载损耗要求较为苛刻时,为了尽量减少引线损耗对负载损耗的贡献,非晶合金变压器的引线套管上端的金属罩、固定套管所使用的法兰以及套管孔周围的油箱盖等部件可以采用黄铜或不导磁的钢板等非导磁材料,多只套管也可共用一个引出孔,这样流经每个套管的电流所产生的漏磁通经过磁阻较大的引出孔后会减小,套管间的电流也可以相互补偿,使得通过油箱盖引出孔的瞬时电流大幅减小或者为零,这样由引线所产生的引线损耗和局部过热现象可以得到有效抑制和缓解。

3 结束语

综上,在设计非晶合金变压器时,要降低负载损耗值,需要在保证产品运行安全可靠的前提下,系统性地分析各类负载损耗的贡献度,并依靠设计人员和技术人员的丰富经验,从结构、工艺和材料等多方面采取适当措施,将负载损耗控制在合理范围内,以满足标准及用户的要求。随着变压器生产企业的制造工艺和水平不断提高,非晶合金变压器产品的负载损耗值基本能够达到标准和用户的要求。

[]徐泽玮.新软磁材料和新磁心结构在电子变压器中的应用[J].金属功能材料,2005,12(1):30-34.

[2]胡雄文.非晶合金铁心变压器[J].变压器,1999(4):28-32.

[3]茅建华.非晶合金变压器节能经济效益分析[J].上海电力学院学报,2005(6):177-180.

[4]尹克宁.变压器设计原理[M].北京:中国电力出版社,2010.

[5]盛万兴,王金丽.非晶合金铁芯配电变压器应用技术[M]北京:中国电力出版社,2009.

[6]管云金.变压器铁心最佳截面计算[J].变压器,2001,38(7):18-22.

[7]李丹娜,孙成普.电力变压器应用技术[M].北京:中国电力出版社,2009.

[8]倪晶.固态继电器在配电变压器有载调压中的应用研究[D].哈尔滨:东北农业大学,2003.

[9]梅桂华.直流偏磁条件下单相三柱电力变压器的损耗计算[J].电工技术学报,2010,25(7):67~71.

[10]路长柏.电力变压器理论与计算[M].沈阳:辽宁科学技术出版社:2006.