货车变速箱运行故障在线振动诊断系统设计与研究

2018-07-06王文琴

王文琴

(中国重汽集团大同齿轮有限公司, 山西 大同 037000)

引言

随着现在货运速度的加快,越来越多的货运汽车开始承载着长途地区的货物运输。其中,货车中的变速箱起着传递动力的重要作用。但是,因其工作条件的限制,使其受到巨大磨损,变速箱极易发生大量故障。由于变速箱出现故障后,其往往需要大量的维修时间,这对于某些使用者来说是不易接受的,因此,变速箱的维护至关重要,因为他是一个货车的重要组成部分。状态监测是一种已经可以规模化普及的技术。已被用来查找状态变速箱和初步阶段的故障预测,以防止故障。从而有助于降低维护成本和故障造成的停机时间。

1 货车变速箱运行故障在线振动诊断系统设计可行性

齿轮在极端条件下运行,其轴承易受齿轮箱故障的影响,如润滑不良,扭矩大,容易出现装配问题。在极端压力下,还会产生表面缺陷,进而导致齿断裂[1]。在货车上常见的案例包括:齿轮由于运行过程中负荷过大,使其在斜齿轮中发生齿蚀是造成齿轮断齿的常见原因。操作条件如扭矩过大,润滑不良和安装问题均会改变齿轮的行为。这将导致啮合的减少,而刚度变化可以从振动信号中感知。由于缺少网眼刚度信息的观察,可以将减少的啮合用模拟齿轮表面点蚀引起的刚度振动信号来表示。以往研究提出了一个齿轮轴承联轴器动力学模型,用于分析齿轮的故障诊断,讨论了故障对频域的影响。由周期性脉冲组成的振动信号被分析以预测裂纹的增长,网格刚度的值在小齿轮中存在从0%到80%的裂纹水平信号,采用解析模型生成。因此,了解轮齿裂纹对状态监测十分重要,我们通过分析故障齿轮啮合刚度变化的振动信号进行信号的采集与检测。

而对于轴承来讲,由于轴承预计工况条件为:将平稳运行并抵抗机器产生的瞬时和重负载。而在实际运行与操作过程中,在内圈,外圈或滚动体上发生的缺陷则是轴承中常见的故障。轴承中的故障可能会导致系统的其他部件发生故障。故障中的缺陷外圈、内圈或滚动体在进入时接触另一个表面引起冲击,脉冲发生在一个特定的频率。之前的一些研究已经在轴承中引起局部缺陷和单点缺陷等缺陷模拟,获得振动信号,并将仿真结果与实验结果进行比较,结果是轴承易受局部缺陷的影响。故障诊断是在货车变速箱上进行的所采集的振动信号通过振动分析和高分类效率被获得。

振动分析是状态监测中常用的方法之一。振动分析是检测故障并对齿轮进行故障诊断的有效方法,随着系统的变化会产生振动特征的变化。通过对振动和磨损碎片的分析,发现之间的相关性。O.Tangasawi等人的研究表明:振动分析可以提供可靠和快速诊断信息,但是不能提供磨损率的信息[2]。

振动监测包括采集数据,处理数据和决策提出维护方法。振动数据可以从通过安装固定在齿轮箱上的一个加速度计中获取。时域、频域因为其是波形数据,所以可以对振动数据进行分析。

2 货车变速箱运行故障在线振动诊断方法

在以往的研究工作中,很多学者使用的测试装置对齿轮箱进行了状态监测。本文对实际车辆变速箱进行振动分析的可行性进行了检验。与实验室条件不同,现实世界的条件并不理想,而且可能涉及很多复杂性。压电加速度计安装在变速箱上,获得了不同变速箱条件下的壳体振动数据,并利用时域和频域分析进行故障诊断[3]。峰值、均方根、波峰系数、峰度、偏度、标准误差、krms(均方根值×峰度)和方差从时域波形中提取并训练决策树算法。利用时域数据对傅立叶变换进行频域分析。频率域被分成相等大小的段和波形下的区域。从每个段中提取代表所使用的特性。训练决策树作为一种提高效率的方法,提升了以前曾进行过在线状态监测的研究工作。使用LabVIEW的涡轮变速箱。这项研究工作涵盖了使用windows程序,采用上述技术可以获取、处理和预测货车最有效的变速箱状况。

3 货车变速箱运行故障在线振动诊断系统软硬件

为了对变速箱进行实时测试,需要对所采集的数据进行处理。随着高性能便携式计算机和微处理器的出现,对系统的实时监控已经成为可能。采用微处理器和触摸屏接口的便携式系统提出了一种电机状态监测的方法。MATLAB和LabVIEW等软件已用于在线状态监测。同样,本文采用LabVIEW软件用于建立齿轮箱故障诊断系统[4]。

软件设计当中使用提取的特征建立分类模型。神经网络,支持向量机和许多其他的分类作为分类算法。虽然神经网络和支持向量机提供了更高的效率,但是高度复杂性和运算时间较长等局限着其发展[5]。所以,决策树是首选的分类算法,因为其与其他分类器相比更容易理解。决策树算法具有更高的效率和更少的计算时间,采用决策树算法自动生成规则集。

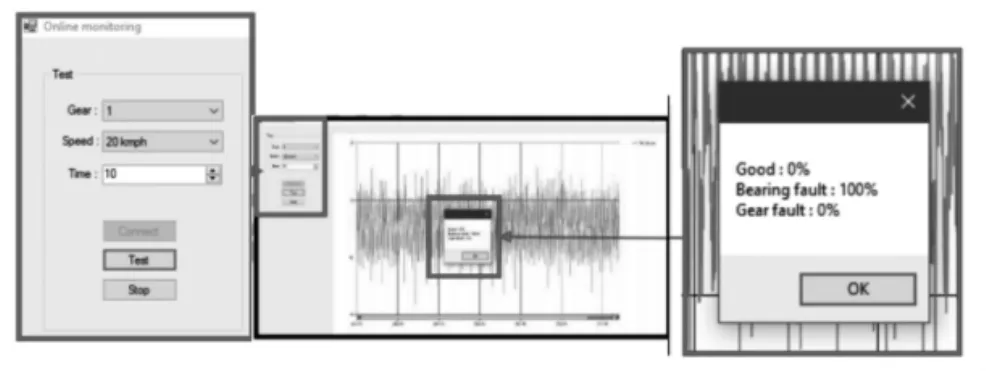

由于各种故障的影响,变速箱的维修一直很重要。变速箱在任何时候都容易发生故障,因此,变速箱的连续监测十分必要。获得的振动信号必须是瞬间分析预测齿轮箱的状况。专家们很难分析实时预测结果。因此,计算机可以用来诊断自动化故障。并且其功能强大,可以在1 s内完成许多任务。因此,在线状态监测系统是通过提供用户界面,传感器立即进行处理,以预测状态。Windows程序是用Visual C++作为开发#[6]如图1所示。Windows程序具有从中获取振动数据的能力。加速度计安装在变速箱壳体底部表面(如图2所示),并使用表1所示的4种技术中最有效的技术执行自动故障诊断。

图1 振动检测人机交互界面

程序具有执行测试所需的下列输入参数操作。输入参数是所选择的齿轮以及车辆驱动的速度、必须获取数据的持续时间。应用程序有一个接口用户可以输入上面的数据并开始测试。一旦用户开始测试,则应用程序启动数据采集,并处理数据以提供预测。无任何用户干预的变速箱状况。因此,故障检测的过程可以自动化。

Windows函数具有以下功能。

1)检查传感器连接到电脑。

2)获取数据的加速度为指定的秒数,显示数据作为信号图(如图1所示)。

使用最有效的(在表1中所示)技术预测齿轮箱状况,从而促进实时监控。

图2 安装在变速箱壳体底部表面的加速计

表1 用于分析的技术

4 结语

变速箱是货运汽车将动力以各种速度比从发动机传递给货车车轮的重要设备。本文设计的货车变速箱运行故障在线振动诊断系统,可以很好地利用振动技术对变速箱进行故障诊断。这项研究可以进一步利用先进的技术,如去噪、大数据融合、声学传感器等,以提高诊断结果的准确性。将这些新型的智能连续的状态监测技术应用在货车变速箱将使得变速箱的诊断维护具有更大的优势。

[1]刘娟.货车变速箱振动故障分析与诊断 [J].河北农机,2017(10):69-71.

[2]曹智.货车变速箱故障诊断[J].佳木斯职业学院学报,2016(3):495.

[3]聂建华,杨振.基于广义多重分形维数算法的货车变速箱故障诊断研究[J].工业控制计算机,2014,27(12):51-52;55.

[4]孙慧然.C4.5算法在货车变速箱故障诊断中的应用[J].知识经济,2012(24):89-90.

[5]王建.TEREX3307矿用货车变速箱故障诊断及维修探讨[J].矿山机械,2007(11):67-69.

[6]RajaV.Pulikollu,Nathan Bolander,Sandeep Vijayakar,et.al.Analytical Modeling and Performance Prediction of Remanufactured Gearbox Components[M].Berlin:Springer International Publishing,2013.