采煤机滚筒和截齿的优化设计

2018-07-06路宁

路 宁

(山西焦煤西山煤电官地矿, 山西 太原 030022)

引言

煤矿开采中,采煤机的滚筒和截齿作为将煤层中的煤炭切割下来并完成落煤、装煤任务的关键部件,其切割性能直接影响着煤炭生产企业是否能够正常、高效的完成煤炭生产任务[1],虽然随着科技的进步,采煤机滚筒和截齿工作的可靠性和稳定性均有了大幅的提升,但依然存在着破煤效果较差、能量利用率低下、截割比能耗浪费严重的缺点,因此迫切需要对采煤机的滚筒和截齿进行优化。

1 采煤机滚筒和截齿受力特性分析

采煤机在工作的过程中,位于采煤机端部的截齿主要是利用与煤层的切应力和拉应力来嵌入煤层的内部,通过旋转使煤层逐渐产生形变,形变逐渐累积直至达到煤层抗剪切强度的极限值而使煤块从煤层中脱离出来[2],在整个切割的过程中,截齿会受到来自煤层的反作用力,截齿在工作过程中的受力主要包括进给阻力、切割阻力和侧向阻力。切割阻力在工作过程中切割力与截齿、煤层间的关系可用数学公式表述为[3]:

式中:Z0为切割阻力;A为煤层的切割阻抗;B为煤层的脆性系数,脆性煤层取B=2.1~3.5;d为截齿直径;h为截齿切削厚度;KZ为煤层的外漏表面影响系数;t为相邻截槽的中心距;Kφ为截齿前端影响系数,取 0.9~0.95;Kc为截齿的排列影响系数,取 1;Ky为截齿对切割比的影响系数;θ为截齿安装角;Kot为矿压的影响系数,取0.7。

采煤机在工作过程中的进给阻力Y0可表示为:

式中:Kq为截齿工作时的进给阻力与切割阻力的比值,一般取 0.5~0.8。

采煤机的截齿在工作时,因截齿的排列方式不同,在工作时煤层对其的阻力影响也不一致,在切割过程中会产生非对称结构的切割槽,造成截齿的不均衡受力,产生一个侧向切削力,这个侧向力X0可表示为:

在采煤机工作的过程中,滚筒在截煤和落煤的时候也会承受包括各种阻力的作用,其作用在滚筒上的力就是在切割过程中的切割力及力矩的矢量和,而由于不同煤层具有不同的物理和力学特性,因此在切割过程中作用在滚筒上的力的大小、方向是无时无刻不在变化,为了对采煤机在工作过程中作用在滚筒上的力进行分析,我们假设在某个时间点,某个截齿上所受到的切割合力分解为沿垂直方向A,沿采煤机的进给方向B和轴向力C,分解图如下页图1所示[4];

经分析其可用数学式表示为:

式中:Xi为某个截齿在i时刻受到的侧向力;Yi为某个截齿在某一时刻受到的进给阻力;Zi为某个截齿在某一时刻受到的切割阻力;αi为某个截齿在滚筒上的位置角。

采煤机的滚筒在某个时刻瞬时载荷可用在该时刻所有参与切割煤层的截齿上的切割力的矢量总和来表示,因此在j时刻,滚筒在图示三个方向上总的作用力可用表示为:

图1 采煤机滚筒受力分解图

在此三个方向上的转矩可表示为[5]:

式中:Lba、Lca、Lab、Lcb、Lbc、Lac表示滚筒受力点的力臂。

2 采煤机滚筒和煤层数学模型的建立

在对采煤机滚筒和截齿在工作时受力情况进行分析的基础上,我们采用UG三维建模软件,对采煤机的滚筒和煤层情况进行建模,便于对其工作过程进行分析,根据某采煤机的实际参数,在进行三维建模时,设定采煤机滚筒的直径为1200 mm,叶片的直径设置为1000 mm,筒毂的直径设置为600 mm,螺旋角为20°,截齿的排列方式选择为三头顺序式,其三维模型如图2所示。

图2 采煤机滚筒三维模型

在建立煤壁的三维模型时,我们使用wall generate操作命令,设置一个2000 mm×800 mm×1700 mm的煤层区域,然后使用ball distribute命令,在墙体内生产颗粒,并设置相应的密度参数,因此采煤机在切割煤层时的模拟仿真如图3所示。

图3 采煤机切割煤层示意图

3 采煤机截齿安装角度对滚筒切割性能影响的仿真

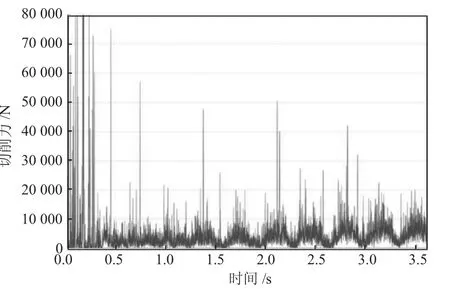

为了研究采煤机的截齿安装的角度对采煤机滚筒切割性能的影响,我们采用在滚筒运行速度为60 r/min,采煤机切削时的切削厚度为15 cm,时间步长为2~6 s的情况下对安装角度为42°、45°、47°和50°的截齿的滚筒的切割过程进行仿真分析,结构如图4—第37页图7所示。

图4 截齿为42°安装角时滚筒切削力变化情况

图5 截齿为45°安装角时滚筒切削力变化情况

图6 截齿为47°安装角时滚筒切削力变化情况

由仿真结果可以看出,在截齿安装角度不同的情况下,在初始位置,其滚筒的切削力的变化情况基本一致,在刚开始时由于截齿刚进行切削因此力的变化情况比较剧烈,且无规律分布,在约0.4 s之后,其切削力呈现规律性的波动趋势,在滚筒上的截齿连续工作的过程中,在某些时间点其受力呈现突然变小或者突然增大,这是因为截齿在切入煤层的时候会受到很大的瞬时阻力,当截齿将部分煤块切下时,煤块与煤层之间会出现一定的自然分离,这个时候截齿上所受的力会变的非常小,如此,反复不断地切割过程就呈现出了力的不规则的变化趋势。

图7 截齿为50°安装角时滚筒切削力变化情况

4 结论

根据分析结果可以看出,截齿在工作过程中所受的平均切削力当安装角为45°时最大,当安装角为50°时最小,但是在工作过程中安装角为45°时的滚筒受力变化情况最小,整个工作过程相对平稳,因此在安装截齿时,其安装角设置为45°最为合理。

[1]赵丽娟,王乘云.采煤机截割部建模与动力学仿真研究[J].工程设计学报,2010,17(2):119-123.

[2]曹艳丽.连续采煤机动态特性及结构优化设计的研究[D].阜新:辽宁工程技术大学,2012.

[3]李强,毛君,张明玉,等.采煤机截齿三向力测试方案设计及实验研究[J].工程设计学报,2016,23(5):506-512.

[4]赵丽娟,何景强,许军,等.截齿排列方式对薄煤层采煤机载荷的影响[J].煤炭学报,2011,36(8):1401-1406.

[5]马辉,朱丽莎,王奇斌.斜齿轮-平行轴转子系统摸态耦合特性分析[J].中国电机工程学报,2012,32(29):131-136.