SiC增强铝基复合材料电加工性能研究*

2018-07-06祁立军马保吉于灵敏郭永春

祁立军,马保吉,于灵敏,郭永春

(1.西安工业大学 工业中心,西安 710021;2.西安工业大学 机电工程学院,西安 710021;3.西安工业大学 材料与化工学院,西安 710021)

铝基复合材料是以铝合金作为金属基体加入一定的增强相,经过一系列处理工艺,铸造出的复合材料.铝基复合材料的性能取决于基体合金和增强相的特性、含量和分布等,其比强度和比刚度高,高温性能好,耐疲劳和耐磨,阻尼性能好,热膨胀系数低,作为一种新型材料在汽车工业、航空航天等多领域有着广泛的应用[1-3].采用传统机械加工方法加工SiC增强铝基复合材料时,刀具磨损剧烈,加工成本高[4-5],研究铝基复合材料的电火花加工工艺,探讨加工机理,对于促进这种材料的应用,具有重要意义.学者对此进行了相关研究.文献[6]对体积分数为56%的SiCp/Al复合材料进行了电火花加工工艺实验研究,探索了电流、脉宽和脉间等参数对电火花加工速度和电极损耗的影响,得出合理的加工参数,实验表明,当电极直径为∅18 mm时,电流为16 A、脉宽为250~350 μs、脉间为100 μs时,可进行复合材料的高效加工.文献[7]研究了电参数对电火花线切割加工SiCp/LY12复合材料的切割速度和表面粗糙度的影响;用扫描电镜分析了复合材料线切割加工表面的扫描电子显微镜(Scanning Electron Microscope,SEM)形貌,并初步分析了材料去除原理.文献[8]对体积分数为15%及20%的材料进行了电火花线切割研究,实验证明切割速度和表面粗糙度与电加工参数及晶须的体积分数和分布状态有关,并对加工表面进行了电镜表征.文献[9]研究了用涡流技术及压铸技术制备的铝基复合材料的电火花加工工艺,发现材料去除率及表面粗糙度随着电流的增加而增加.加工工件表面光洁度随着SiC含量的增加而提高.文献[10]用灰色关联度分析法对混粉电火花加工铝基复合材料的加工参数进行了优化,以降低电极损耗提高表面粗糙度.文献[11]用正交实验的方法研究了电火花加工铝基复合材料加工参数对表面粗糙度的影响,结果表明脉宽和电流对表面粗糙度的影响最大.文献[12]用钨铜作为电极,采用田口方法对铝基复合材料进行了电火花加工实验研究,研究了脉宽、脉间和电流对材料去除率、电极损耗率以及表面粗糙度的影响规律.研究发现电流、脉宽对材料去除率、电极损耗和表面粗糙度的影响较大,并得出了最优加工参数组合.文献[13]以石墨为电极,研究了电火花加工参数对铝基复合材料性能的影响,结果表明电流和脉间对材料去除率、电极损耗和表面粗糙度的影响较大,并进行了参数优化.文献[14]研究了电火花加工铝基复合材料中电流、脉宽及增强颗粒的含量对材料去除率和表面粗糙度的影响,并用电镜观察了表面形貌.发现表面粗糙度随电流、脉宽及颗粒含量的增加而增大.材料去除率随电流、脉宽增加而增加,随增强颗粒含量减小而增加.

尽管国内外的学者对铝基复合材料的电火花加工做了一些研究,由于铝基复合材料的电火花加工表面质量、材料去除率和电极损耗率的影响因素很多,与电极材料也有较大关系,因此有必要对电火花加工参数对加工表面质量影响进行探讨.文中通过电火花加工实验,研究了电火花线切割加工电参数(脉宽、脉间、电压和电流)对加工SiC增强铝基复合材料加工效率和表面粗糙度的影响,以期得到电火花线切割电参数对加工SiC增强铝基复合材料的影响规律.

1 实验材料与设备

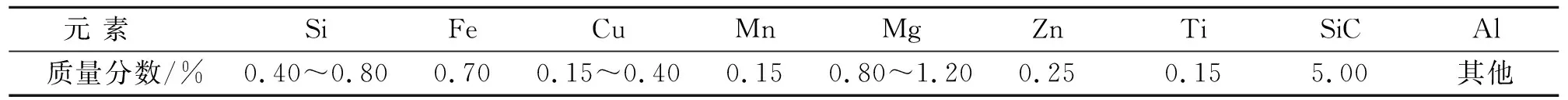

实验采用的材料为以粒径为10 μm的SiC颗粒增强的铝基复合材料,5%SiC颗粒增强铝基复合材料具体成分见表1.

表1 5%SiC颗粒增强铝基复合材料成分

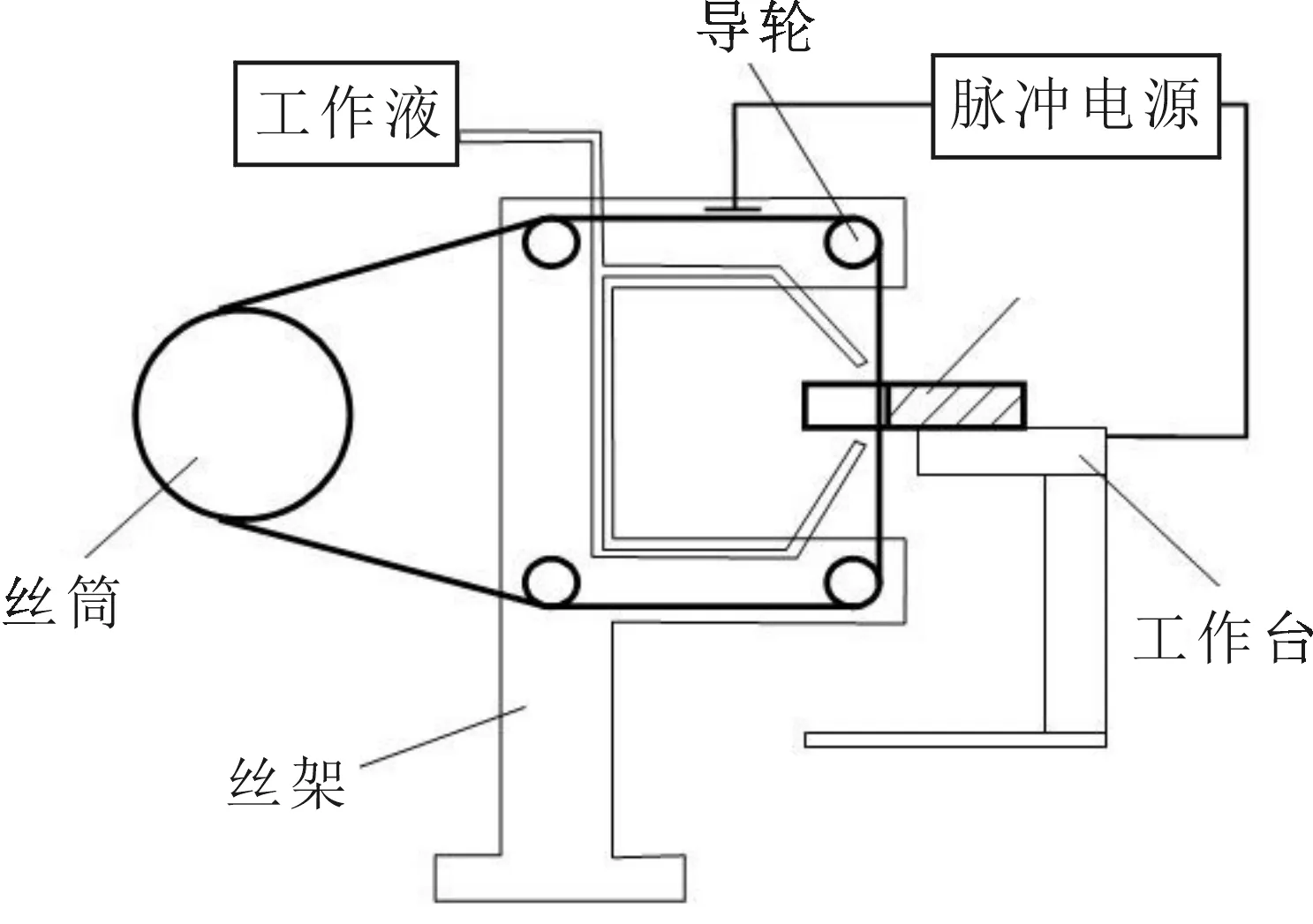

电火花线切割实验采用FW2型电火花线切割机床(AGIE Charmilles公司生产).快走丝一般分成数控电源柜和主机两大部分,电柜主要由管理控制系统、高频电源和伺服驱动等部分组成;主机主要由X、Y轴(有的带U、V轴)、工作台、丝筒、立柱(或丝架)和工作液箱等部分组成,其结构示意图如图1所示.

图1 电火花线切割机床示意图

采用SRT-1(F)型表面粗糙度测试仪进行表面粗糙度的测量.此外还用到Fei Quanta 400扫描电镜,表征被加工表面的形貌.

2 实验方法

实验采用单因素实验方法.电火花线切割加工的主要电参数包括:脉宽、脉间、峰值电流和峰值电压.为了得到各参数对加工效率及表面粗糙度的影响规律,对脉宽、脉间、峰值电流和峰值电压4种放电参数作为实验的影响因素进行实验.实验步骤如下:① 按实验设计的加工工艺参数,开启机床,对试样进行电火花线切割加工实验,记录其加工参数、加工时间和加工速度等,加工实验完毕,关闭电源,清理机床.② 在超声波清洗机中加入去离子水,清洗线切割加工试件,以去除试件表面黏附的冷却液及电火花生成物等杂质.③ 用脱脂棉蘸丙酮擦拭试样,以去除黏附的杂质及试件表面油脂.④ 检测加工试样表面粗糙度.⑤ 表征加工试样表面形貌.⑥ 对实验及检测结果进行分析.

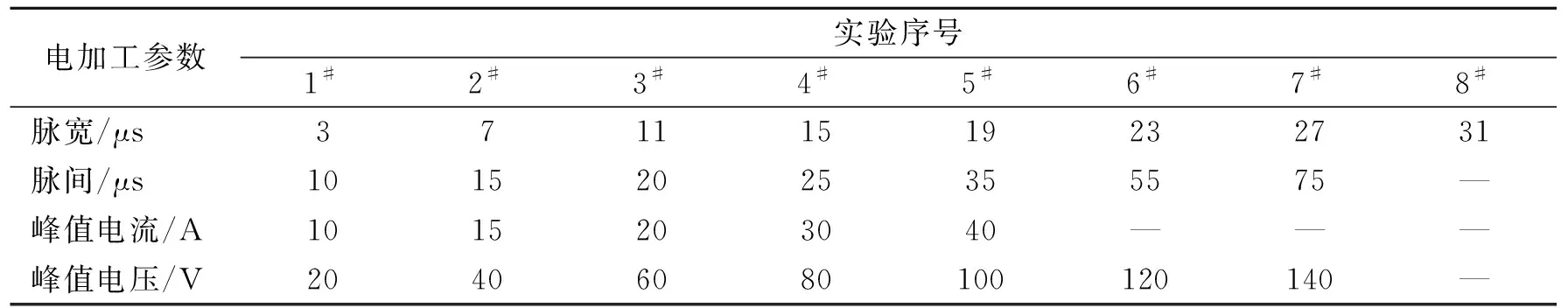

在对5%SiC增强的铝基复合材料进行电火花线切割单因素实验时,选用直径为0.2 mm的钼丝为加工电极,将样件以悬臂形式进行装夹,用钼丝找正,按照实验设计的参数进行加工.其加工是以脉宽值取10 μs,其物理意义为脉冲放电时间为11 μs,脉间值取0 μs,其物理意义为脉冲间歇时间为5 μs,功率管数取值为6 管,其物理意义为峰值电流为30 A,间隙电压取值为3 V,其物理意义为峰值电压为60 V,来作为电加工参数基准.在此基础上,设置相应的电参数,进行电火花线切割加工实验,重复实验3次,所列数值取平均值.加工参数取值见表2.

表2 单因素实验电加工参数取值

3 实验结果分析

3.1 脉宽对5%SiC颗粒增强铝基复合材料加工性能影响

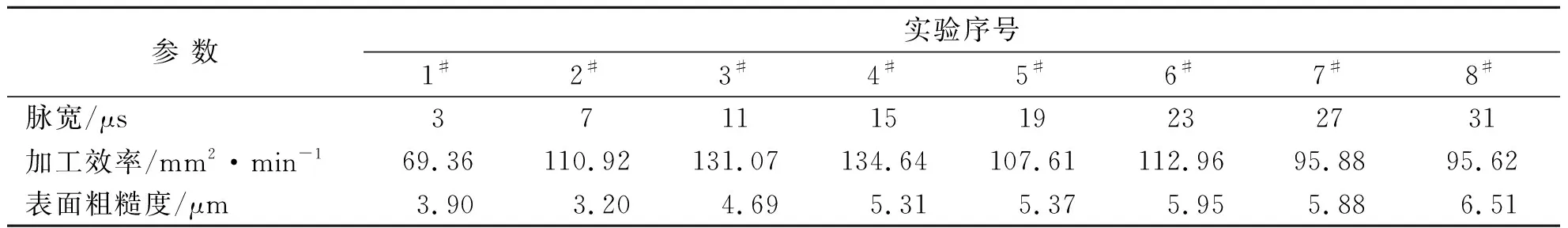

为了研究脉宽对线切割加工5%SiC颗粒增强铝基复合材料的加工效率和表面粗糙度的影响关系,按照表2取脉宽值进行加工实验,实验数据见表3.

用单位时间内线切割面积表示线切割加工效率,从表3 可以看出,在对5%SiC颗粒增强铝基复合材料进行脉宽为变量的电火花线切割加工工艺实验时,脉宽由3 μs开始增大时,其加工效率急剧增加,脉宽增至15 μs时,其加工效率达最大值134.64 mm2·min-1.随着脉宽的增加,其加工效率呈直线线性下降.这是由于SiC颗粒含量为5%,其对于铝基复合材料的导电性和导热性影响不大.随着脉宽的增大,单脉冲能量增加,其电蚀除量也随之增加,当脉宽大到一定程度,单位脉冲产生的能量很快被传导至材料本身和切削液中,其有效加工能量并没有增加,且随着脉宽的继续增加,脉冲放电时长趋于恒定值,单脉冲有效能量降低,导致加工效率降低.

表3 脉宽对5%SiC颗粒增强铝基复合材料加工性能影响的实验数据

表面粗糙度值总体上随着脉宽的增加而增大.当脉宽从3 μs增大到7 μs时,表面粗糙度从3.9 μm下降到3.2 μm,之后,随着脉宽的增加,表面粗糙度值也增大.这是由于随着脉宽增大,单位脉冲能量也增大,其放电凹痕也由小变大,致使表面粗糙度值增大.脉宽大于15 μs,表面粗糙度值变化不大.

3.2 脉间对5%SiC颗粒增强铝基复合材料加工性能影响

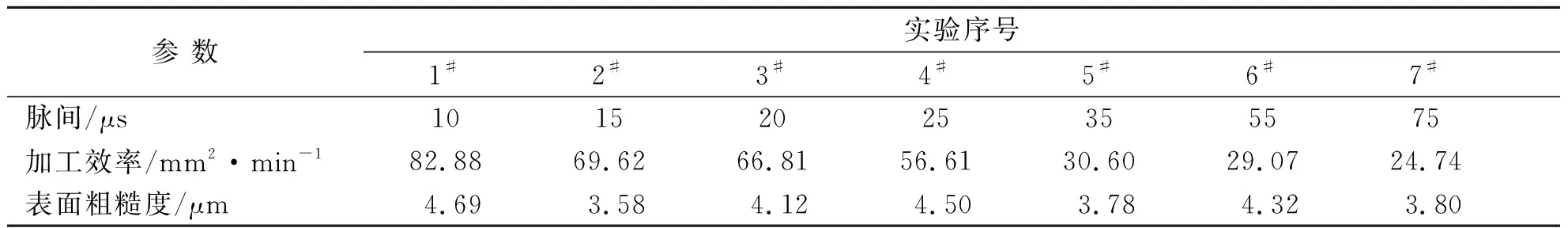

为了研究脉间对线切割加工5%SiC颗粒增强铝基复合材料的加工效率和表面粗糙度的影响关系,在其他加工条件及加工参数不变的情况下,进行加工实验,数据见表4.

表4 脉间对5%SiC颗粒增强铝基复合材料加工性能影响的实验数据

从表4中可以看到,在电火花线切割加工5%SiC颗粒增强铝基复合材料时,随着脉间的增加,加工效率急剧下降后趋于平缓.在脉间为10 ~35 μs区间,加工效率下降速度快,脉间大于35 μs后,加工效率变化不大.这是由于脉间为脉冲停歇时间,随着单脉冲停歇时间的增长,由于冷却液及热传导等原因,被加工区域的温度下降剧烈,当脉冲再进行放电加工时,先要对加工区域重新升温至可进行电蚀除加工的温度以上,这就造成了加工能量的流失,有效加工能量降低,使得加工效率变低.当脉间大到一定程度,大于35 μs后,加工区域热量基本全流失,再加工时,由于需要给加工区域进行预升温,能进行有效加工的能量趋于稳定,加工效率趋于稳定.

随着脉间的增加,表面粗糙度值在3.58 μm至4.69 μm之间变化,且变化幅度不大.这是由于在电火花线切割加工过程中,脉宽一定,其脉冲能量不变,脉宽较小时,加工效率较高,而脉宽变大后,加工效率变低,其在单位区域加工时的电蚀除能量基本相同,加工表面组成基本相同,故表面粗糙度变化不大.由此可见脉间对电火花线切割加工5%SiC颗粒增强铝基复合材料表面粗糙度影响不大.

3.3 峰值电流对5%SiC颗粒增强铝基复合材料加工性能影响

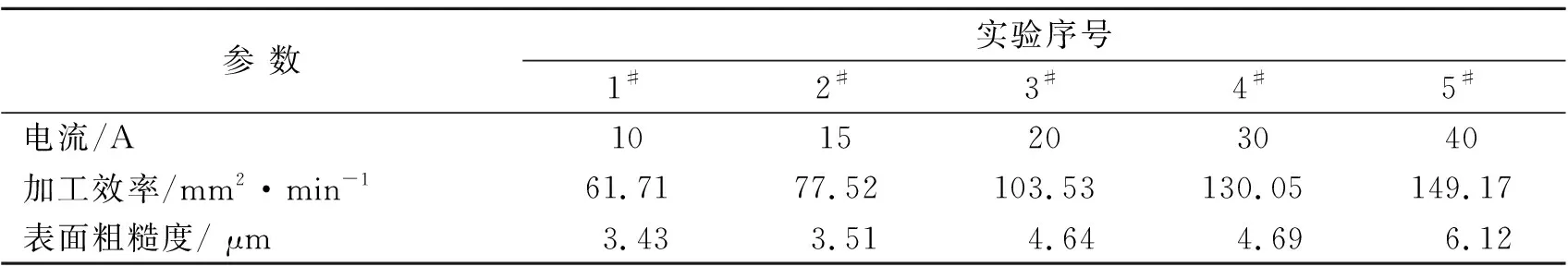

为了研究在电火花线切割加工时,峰值电流对5%SiC颗粒增强铝基复合材料加工性能的影响规律,设计了影响规律实验,加工数据见表5.

表5 峰值电流对5%SiC颗粒增强铝基复合材料加工性能影响的实验数据

从表5中可以看出在电火花线切割加工5%SiC颗粒增强铝基复合材料时,随着加工电流的增大,其加工效率也随之增大,但随着峰值电流的继续增加,加工效率趋于平缓.这是因为在其他加工条件不变的情况下,随着峰值电流的增加,其单脉冲有效加工能量增加,加工效率也随之提高.但当单脉冲能量达到一定程度时,放电间隙增大,切缝增宽,由于冷却液及热传导的作用,使热量散发加快,从而导致加工效率增速放缓.

随着峰值电流的增加,表面粗糙度也随之增加.这是由于在其他加工条件不变的情况下,峰值电流增加,其单脉冲加工能量也增加,放电蚀除凹槽也随之增宽增深,随着加工效率的提高,凹槽间距也变大,这就使得表面粗糙度值增加.

3.4 伺服电压对5%SiC颗粒增强铝基复合材料加工性能影响

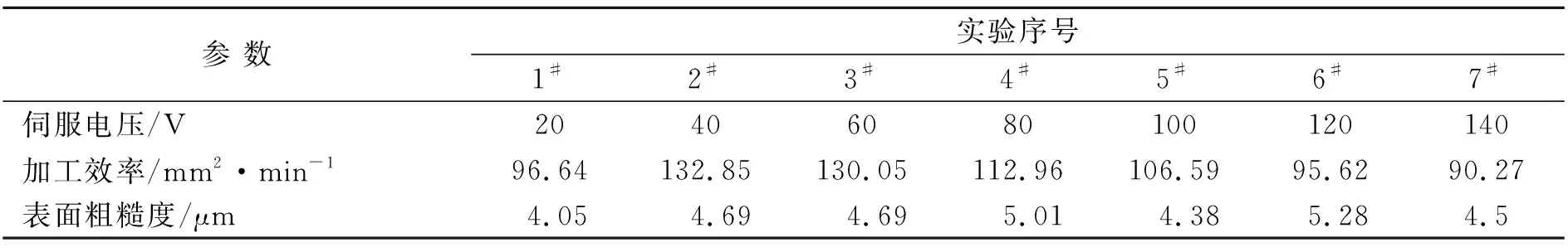

表6为伺服电压作为影响因素加工5%SiC颗粒增强铝基复合材料的加工实验数据.从表6中,可以看出线切割加工5%SiC颗粒增强铝基复合材料时,伺服电压对加工效率的影响规律.当伺服电压升高时,加工效率随之提高达到峰值后降低.伺服电压从20 V升至40 V时,加工效率从96.64 mm2·min-1升高到132.85 mm2·min-1.这是因为相对于5%SiC颗粒增强铝基复合材料而言,伺服电压过小,有效加工能量低,放电间隙小,导致切缝小,排屑不畅,加工效率低.随着伺服电压的升高,放电间隙加大,切缝增大,排屑畅通,使电火花线切割加工状态趋于稳定,加工效率提高.加工效率达到峰值后,伺服电压继续升高,导致空载脉冲增加,有效加工能量下降,加工效率降低.

伺服电压对表面粗糙度的影响不大,在4.05 ~5.28 μm之间.因为伺服电压只影响放电间隙,伺服电压越高,放电间隙越大,加工速度越快.伺服电压对脉冲有效加工能量没有直接关系,不影响加工能量,对加工性能影响不大,故表面粗糙度趋于稳定.

表6 伺服电压对5%SiC颗粒增强铝基复合材料加工性能的影响

4 加工表面形貌表征

图2为加工表面形貌.在图2中可以看到,表面构成大部分为薄片状的熔化重铸层及部分在重铸层上面的微米级直径的球状熔滴.这是由于加工时有效加工能量使得被加工材料熔化、汽化,并且伴随电蚀点的过程发生局部爆炸,电蚀除下来的大部分材料被排到切削液中,但是还有一部分由于表面张力,呈球状存在,且黏结在之前加工的熔化重铸层上面.图2(b)的有效加工能量比图2(a)所示加工能量大,表面粗糙度大.

图2加工表面形貌

Fig.2 Surface topography of the machined work piece

5 结 论

电火花线切割加工5%SiC颗粒增强铝基复合材料,脉宽小于15 μs时,加工效率随着脉宽的增加而提高,当脉宽增加至15 μs时,其加工效率达最大值134.64 mm2min-1,脉宽继续增加,加工效率下降.表面粗糙度随着脉宽的增加而增加.随着脉间的增加,加工效率急剧下降后趋于平缓,脉间增至25 μs后,加工效率继续降低但变化不大.表面粗糙度随脉间增加在3.58 μm至4.69 μm之间无规律变化;随着峰值电流增加,加工效率及表面粗糙度呈线性增大;加工效率及表面粗糙度值随伺服电压的增加而降低.

参考文献:

[1] MIRACLE D B.Metal Matrix Composites-from Science to Technological Significance[J].Composites Science and Technology,2005,65(15/16):2526.

[2] DANDEKAR C R,SHIN Y C.Modeling of Machining of Composite Materials: A Review[J].International Journal of Machine Tools & Manufacture,2012,57(2):102.

[3] JIAO K,HUANG S,XU L,et al.Feature Classification of High-Volume SiCp/Al Composites under the Condition of Two-Dimensional Cutting Based on Cluster Analysis Theory[J].International Journal of Advanced Manufacturing Technology,2015,78(5):677.

[4] 葛英飞,徐九华,杨辉,等.碳化硅增强颗粒含量和尺寸对铝基复合材料超精密车削表面的影响[J].机械工程材料,2007,31(6):12.

GE Yingfei,XU Jiuhua,YANG Hui,et al.Influence of Fraction and Size of SiC Reinforcement Particles on Ultra-Precision Turning Surfaces of Aluminum Matrix Composies[J].Materials for Mechanical Engineering,2007,31(6):12.(in Chinese)

[5] 焦可如,黄树涛,许立福,等.铣削方式对高体分SiCp/Al复合材料薄壁件高速铣削表面质量影响研究[J].人工晶体学报,2015,44(12):3770.

JIAO Keru,HUANG Shutao,XU Lifu,et al.Research on the Influence of Milling Way on Surface Quality of High-Volume SiCp/Al Composites Thin-Walled Piece in High Speed Milling[J].Jurnal of Synthetic Crystals,2015,44(12):3770.(in Chinese)

[6] 周家林,黄树涛,左庆新,等.SiCp/Al复合材料的电火花加工实验研究[J].制造技术与机床,2008(9):109.

ZHOU Jialin,HUANG Shutao,ZUO Qingxin,et al.Experimental Research on EDM Machining of Composite Material SiCp/Al[J].Manufacturing Technology & Machine Tool,2008(9):109.(in Chinese)

[7] 王瑾.线切割加工 SiCp /LY12复合材料的试验研究[J].陕西工学院学报,2000,16(3):1.

WANG Jin.Experimental Study of Wire Cutting Electric Discharging Machining of Compound Material SiCp/LY12[J].Journal of Shaanxi Institute of Technology,2000,16(3):1.(in Chinese)

[8] 游玲.陶瓷增强铝基复合材料加工性能研究[D].厦门:集美大学,2012.

YOU Ling.Study on Machining Properties of Ceramics Reinforced Aluminium Matrix Composites[D].Xiamen:Jimei University,2012.(in Chinese)

[9] KATHIRESAN M,SORNAKUMAR T.EDM Studies on Aluminum Alloy-Silicon Carbide Composites Developed by Vortex Technique and Pressure Die Casting[J].Journal of Minerals & Materials Characterization & Engineering,2010,9(1):79.

[10] SINGH S,YEH M F.Optimization of Abrasive Powder Mixed EDM of Aluminum Matrix Composites with Multiple Responses Using Gray Relational Analysis[J].Journal of Materials Engineering & Performance,2012,21(4):481.

[11] GULERYUZ L F,OZAN S,KASMAN S,et al.The Influence of Process Parameters of EDM on the Surface Roughness of Aluminum Matrix Composites Reinforced with SiC Particulates[J].Acta Physica Polonica,2013,123(2):421.

[12] ALI M A,SURAYA L,SIDEK J N A,et al.The Effect of EDM Die-Sinking Parameters on Material Characteristic for Aluminum Composite Using Tungsten Copper Electrode[J].Applied Mechanics and Materials,2015,699:26.

[13] KARTHIKEYAN R,NARAYANAN P R L,NAAGARAZAN R S.Mathematical Modelling for Electric Discharge Machining of Aluminium-Silicon Carbide Particulate Composites[J].Journal of Materials Processing Technology,1999,87(1/3):59.

[14] SRIVASTAVA A,DIXIT A R,TIWARI S.Experimental Investigation of Wire EDM Process Parameters on Aluminium Metal Matrix Composite Al2024/SiC[J].International Journal of Advance Research and Innovation,2014,2 (2):511.