成套装置基于风险的预知性检验及智慧管理

2018-07-06曹逻炜谢国山庄法坤

曹逻炜 谢国山 庄法坤

(中国特种设备检测研究院 北京 100029)

世界上大型事故损失有一半来自于炼油化工行业,如2005年BP美国炼油厂爆炸,2010年兰州石化化工厂爆炸等。对石化设备事故及失效原因的统计结果显示:机械失效41%、自然灾害6%、操作失误20%、工艺波动6%、设计失误4%、破坏行为/纵火3%、不明原因18%。其中,机械失效、工艺波动均与检验与维护相关,占据比例约达50%[1-2]。

目前,石油化工设备管理依托的传统检验模式在实践过程中存在诸多弊端[3],包括:

停车检修期间进行,往往仅为满足法规要求被动检验。

未根据实际情况和失效模式进行有区别性、针对性地检测。

检测过程不分重点,存在某些关键设备检验不足,而低风险设备却检验过度的问题。

检验发现的部分问题难以在检修期间整改,缺乏预知性。

装置的生产计划检修周期与法定检验周期不一致、不匹配。

停工检修工期短,急需通过在线检测的方式实现定期检验的要求。

为解决以上问题,亟须结合当前智慧化、标准化和信息化的技术发展趋势,实现检验模式由传统检验向预知性检验的转变。

1 基于风险的预知性检验

1.1 预知性检验概述

预知性检验是在基于风险的检验(RBI)基础上发展起来的一项技术,它针对设备延期、登记注册、隐患排查和优化检验等目标[2],以TSG-2016 《固定式压力容器安全技术监察规程》(以下简称大容规)为基础,以损伤模式识别、风险分析、腐蚀检查和流场分析为技术手段,最终给出最优化的检验时间、检验设备、检验部位和检验策略。

1.2 预知性检验主要内容

1.2.1 什么时间检

参照《大容规》中定期检验部分,要求金属压力容器一般于投用后3年内进行首次检验,以后的检验周期由检验机构根据压力容器的安全状况等级给出,一般是安全状况等级1、2级的每6年检验一次,3级每3~6年检验一次,4级的监控使用且累计监控使用时间不得超过3年,安全状况等级为5级的应当对缺陷进行处理,否则不得继续使用。而对于非金属压力容器,首检要求在1年内进行,按照其安全状况等级,1级3年一检,2级2年一检,3级监控使用,累计不超过1年,4级则不得继续使用当前介质[4]。

《大容规》还规定了检验周期缩短、检验周期延长以及无法进行或不能进行定期检验的压力容器等特殊情况。比如,安全状况等级为1、2级的金属压力容器,当介质腐蚀速率低于0.1mm/a时且有可靠的耐腐蚀金属衬里或热喷涂金属涂层时,通过1~2次定期检验,确认腐蚀轻微或者衬里完好,其检验周期最长可延长至12年[4]。

但对于实施RBI的压力容器,可以采用以下方法确定其检验周期:

参照上述检验周期,根据压力容器风险水平延长或缩短检验周期,但最长不得超过9年(这是基于风险的检验周期,非定期检验周期,下同)。

以压力容器的剩余使用年限为依据,检验周期最长不超过压力容器剩余使用年限的一半,并且不得超过9年。

因此,预知性检验的时间需要参考RBI检验周期、政府法规要求,以及工厂整体的大修计划或周期来综合制定。

1.2.2 什么设备检

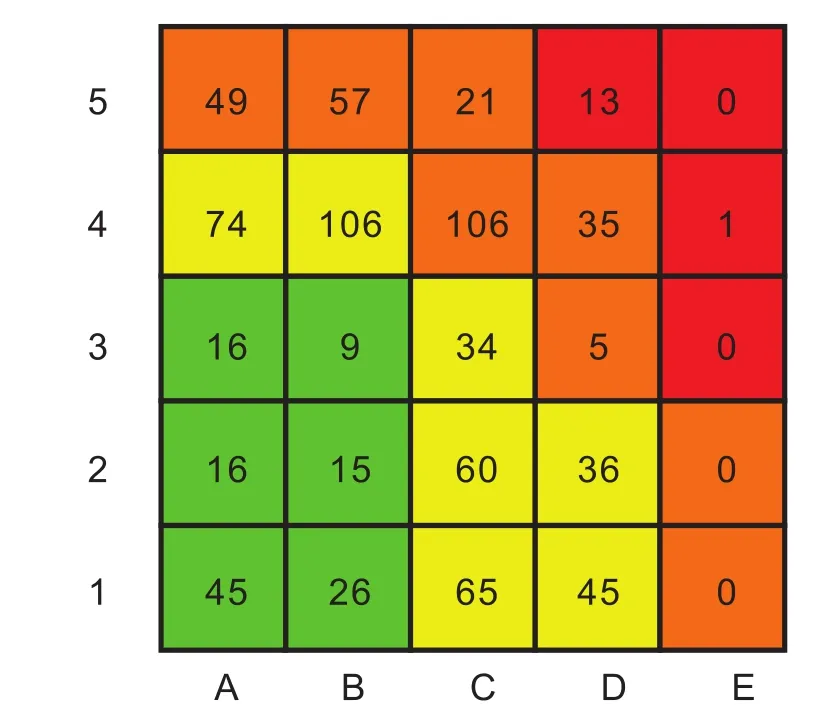

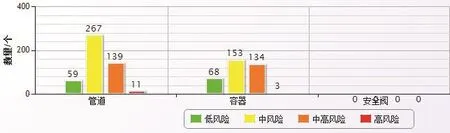

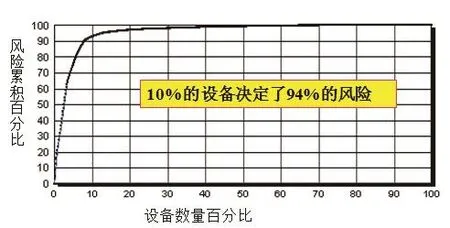

预知性检验通过对评估范围内覆盖设备的风险计算,给出评估设备的风险矩阵,如图1所示,给出容器、管道和安全阀在高风险、中高风险、中风险和低风险的数量分布,如图2所示。最终,如图3所示,在企业中10%的设备占据了94%的风险。因此,预知性检验针对的是数量占比少量的高风险、中高风险和部分后果稍高的中风险设备,这些设备的累积风险值却占据了所有设备总风险的90%以上甚至更高,能极大地节约检验资源[2]。

图1 评估范围内覆盖设备的风险矩阵

1.2.3 什么部位检

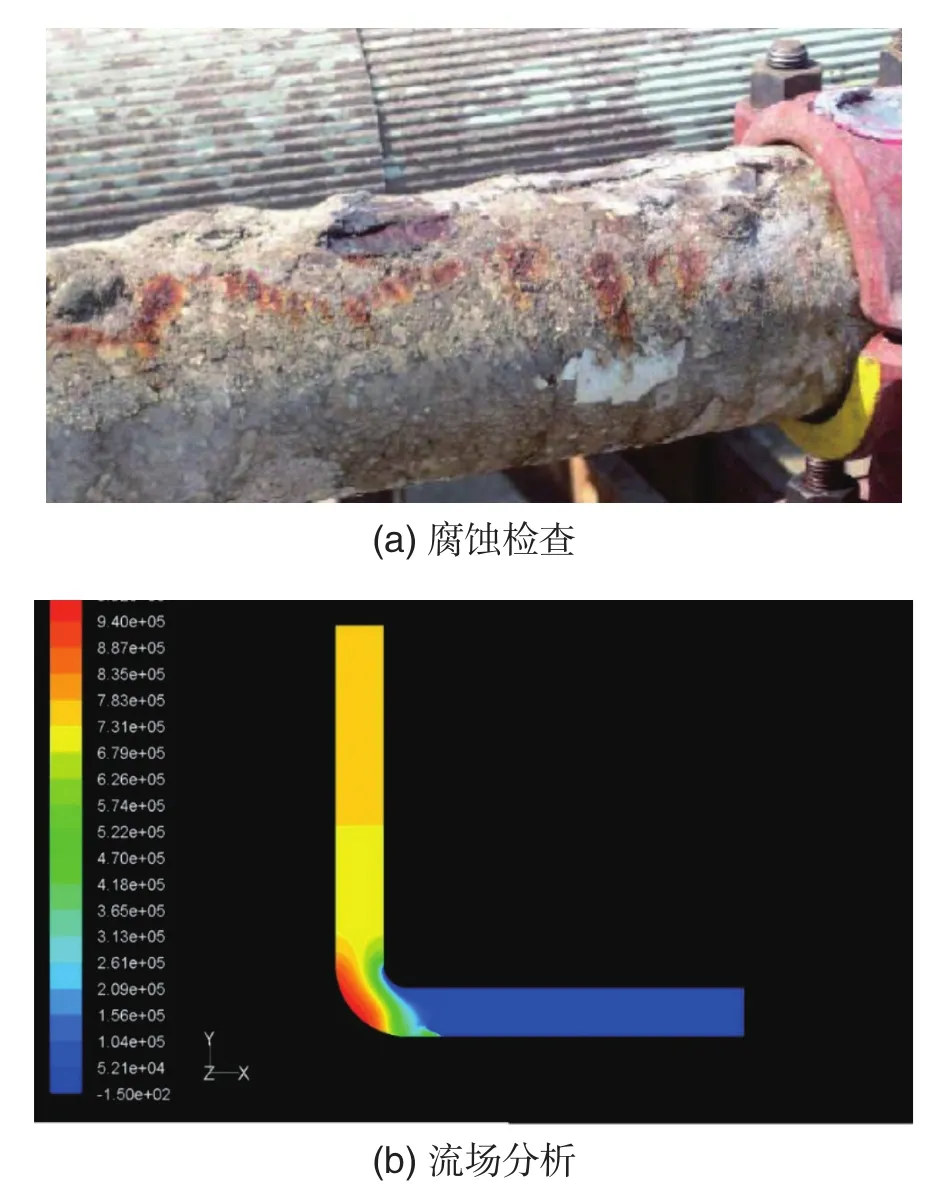

不同于基于风险的检验,预知性检验还需要确定在什么部位检的问题,这就需要借助损伤模式识别、腐蚀检查和流场分析等技术(如图4),对于腐蚀检查过程中的重点损伤部位、流场模拟过程中的冲刷或腐蚀严重部位进行重点检验。

图2 设备风险数量分布

图3 设备累计风险与设备数量的关系

图4 预知性检验部位确定技术

1.2.4 什么方法检

预知性检验的检验策略包括在线和停车检验检测。宏观检查和壁厚测定是最基本的检验方法,损伤模式为应力腐蚀开裂的部位或焊缝部位应进行一定比例的无损检测。最终需要根据设备的损伤模式及不同检测方法对损伤模式的检验有效性来确定检验方法。在此基础上,应适当选择应用一些检验新技术,如导波检测(适用于在线检测或高空、穿越管道的检测)、TOFD检测(剩余高压或大厚壁检测)、声发射检测(适用于在线检测)。对于一些材质劣化的管道(如高温蒸汽管道),在金相检查和硬度检查后,还可应用最新的现场力学性能在线检测设备或小试样法进行表面力学性能的评估,以判断强度是否合格。最后,应当结合现场实际情况选择最优化的检验方法。

1.3 基于风险的预知性检验技术应用

北方某石化企业,针对公司主体炼油装置,通过预知性检验技术,共筛查主体装置中的1 033条管道,占RBI评估总数4 631条的22%,加上到期应检的管道1 683条总计共筛查了2 716条管道,仅占管道总数5 163条的52%。在检验检测结果的基础上,通过剩余寿命计算建议对161条管线在大修时对减薄严重部位进行了更换。通过预知检验技术应用,直接费用节省1/3以上[5]。

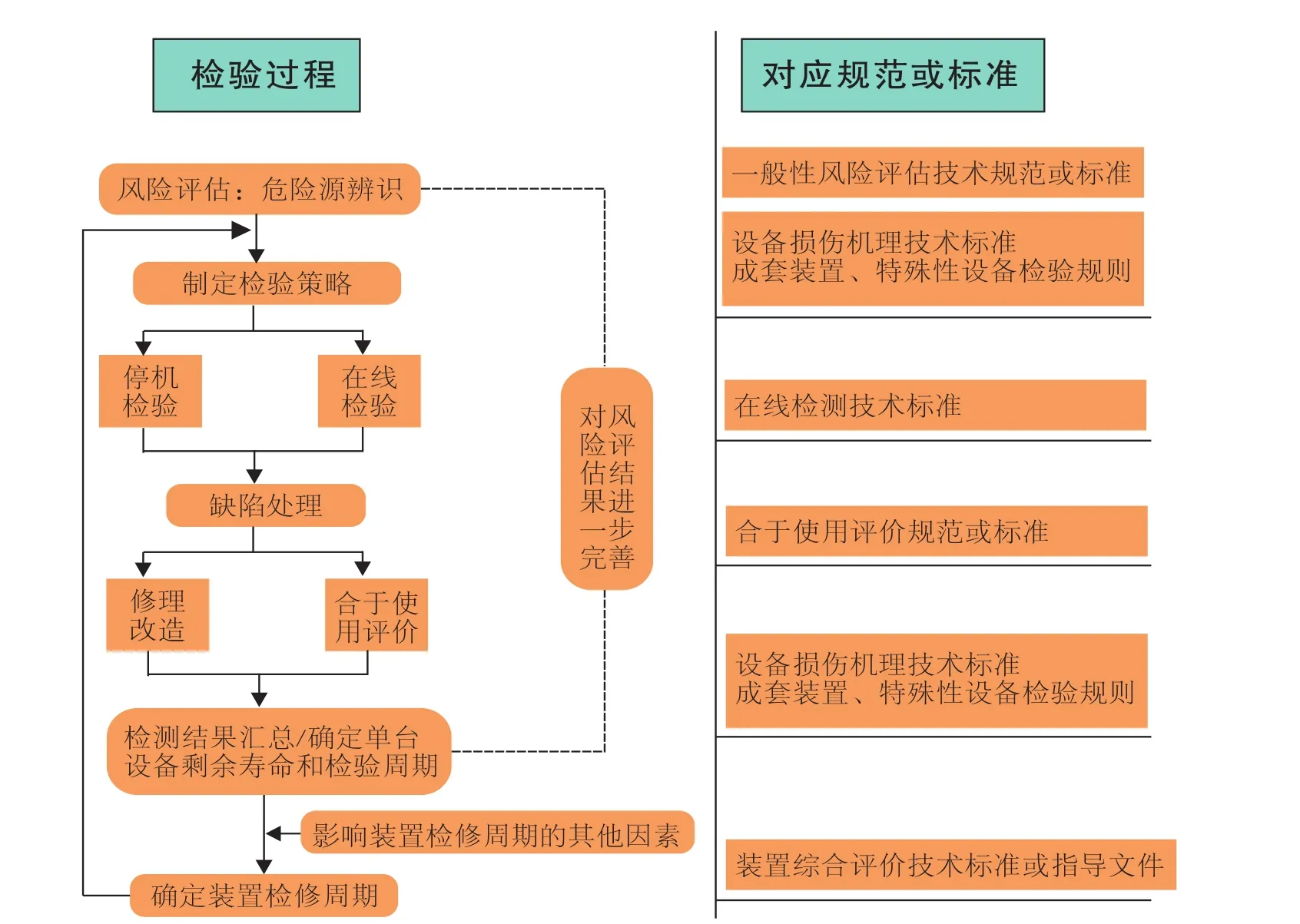

2 预知性检验相关标准体系的建立

预知性检验技术得以实施的重要基础是相关标准体系的建立,标准体系是与检验过程的关键技术或步骤一一对应的,如图5所示。比如,对应检验过程中的危险源识别(损伤识别)的是GB/T 30579-2014《承压设备损伤模式识别》,对应制定检验策略的是GB/T 26610《承压设备系统基于风险的检验实施导则》等风险评估标准,缺陷处理这块对应的是《合于使用评价》(报批稿)标准,检测结果汇总、检验周期这块又对应的是GB/T 33578-2017《成套装置基于风险的检验细则》(乙烯装置、催化裂化装置)等成套装置检验实施细则。

3 预知性检验的智慧管理

预知性检验的智慧管理主要包括四个方面内容,即损伤自动识别、风险动态更新、腐蚀超标预警和策略优化输出。

3.1 损伤自动识别

根据GB/T 30579《承压设备损伤模式识别》中的重要损伤描述以及GB/T 26610《承压设备系统基于风险的检验实施导则》中的损伤判别规则,可以根据材料类型、环境状态和介质情况对设备损伤及其敏感性进行自动识别,如图6所示。

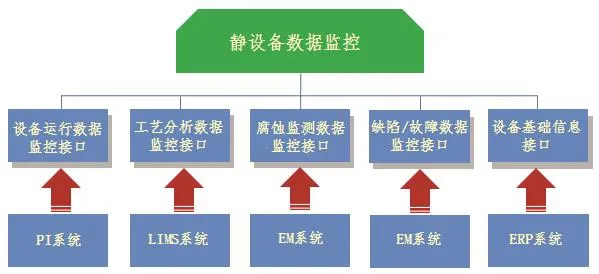

3.2 风险动态更新

风险动态更新技术的可行很大程度上取决于该企业设备管理和工艺管理的信息化程度。该技术很重要的一点就是需要通过接口技术连接企业已有的各大系统,从中定期获取设备运行数据、工艺分析数据、腐蚀监测数据、缺陷/故障登记数据以及设备基础信息数据的滚动更新(如图7),从而达到设备风险的动态计算。

3.3 腐蚀超标预警

根据静设备腐蚀监控数据接口,可定期读入EM系统中的在线测厚、腐蚀探针、离线测厚人工输入数据,根据系统内置的腐蚀超标厚度临界值,系统就可以自动预警设备的腐蚀超标情况,如图8所示。

3.4 策略优化输出

图5 检验过程与对应规范或标准[3]

图6 损伤及其敏感性自动判别[5]

图7 用于风险动态更新的静设备数据监控接口情况[5]

图8 腐蚀超标预警模块[5]

预知性检验智慧管理中的策略优化输出主要包括检验周期(检验时间)、检验设备、检验部位和检验方法等内容。检验周期可以综合法规标准和基于动态风险的推荐周期综合确定;检验设备主要考虑动态风险计算过程中的高风险、中高风险以及部分高后果的中风险设备,因为风险是动态更新的,所以检验设备的输出也会随着时间有所变化;检验部位的确定取决于腐蚀探针、在线测厚等手段的布置密度,系统无法在这一块优化升级,根据以上信息,再结合RBI标准,系统针对不同损伤机理和不同风险的设备可以给出最优化的检验方法。

4 展望

将设备基于风险的预知性检验与停工腐蚀检查、在线或离线状态监测、失效分析、寿命评估、判废、故障抢修处理等专业管理工作进行整合,将专业技术与信息化技术结合,并与客户现有信息管理系统相衔接和信息分享,依托标准和数据库,实现设备预知性检验及后续评价管理的信息化、标准化和智慧化。

[1]沈功田,贾国栋,钱剑雄. 特种设备安全与节能2025科技发展战略[M]. 北京:中国质检出版社&中国标准出版社,2017.

[2]曹逻炜. 成套装置预知性检验[R]. 第三届国际检验检测技术与装备博览会特种设备专题会,2015.

[3]贾国栋. 构建智能化、标准化、信息化为一体的石化装置维护保障新型模式与管理机制[R]. 中石化系统培训材料,2014.

[4]TSG 21-2016. 固定式压力容器安全技术监察规程.

[5]曹逻炜. 静设备预知维修智能管理系统[R].2015.