航天器电子产品抗火工冲击环境设计方法

2018-07-06刘晨张欢朱剑涛刘天雄

刘晨 张欢 朱剑涛 刘天雄

(北京空间飞行器总体设计部,北京 100094)

航天器火工冲击环境具有高量级、宽频带、时间短的特点[1-2],对电子产品破坏作用十分明显,主要引起产品内部脆性材料(如晶体、陶瓷、环氧树脂材料、玻璃封装材料)开裂、焊点断裂、继电器和开关的抖动和切换、微电子芯片结构变形等[3-4]。NASA统计分析了1963—1985年间发射的航天器所有飞行故障,其中63次是火工冲击环境引起,占71%[5-6]。马歇尔航天中心统计分析了运载火箭22次事故中有5次为分离系统引起,分离系统产生火工冲击载荷造成含有陶瓷材料的仪器、电磁阀、继电器开关以及电路板发生了失效故障[7]。

为保证航天器电子产品对冲击环境的适应性,国外一般采用两种方式:①产品远离冲击源;②采用界面变刚度进行冲击隔离或吸收。方式一可按照文献[1]的经验公式对对冲击随距离的衰减情况进行估计,进而选择产品安装位置。方式二的相关研究较多,如文献[8]利用硅橡胶和金属垫片调整冲击载荷传递路径界面刚度,实现冲击载荷的隔离方法;文献[9]设计连接界面的复杂结构而改变冲击载荷传递路径实现冲击的隔离;文献[10]开展了航天器电子产品元器件级不同连接形式的冲击隔离效果等。上述研究主要针对一般航天器电子产品开展的系统级冲击隔离研究,对于有散热和绝缘等特殊要求的产品,将无法采用上述隔离措施,且上述隔离措施以试验验证为主,较少开展系统性的设计、分析与验证的。

近年来随着航天器火工装置使用量的增多,使得抗火工冲击环境的问题凸显,国内主要参考国外相似研究成果开展相关设计工作[2,11-13]。航天器电子产品抗冲击环境设计一般凭经验展开,以试验验证为主,且忽略了瞬态冲击对产品内部印制电路板(PCB)的影响,不对板间封装连接、焊点、敏感器件的冲击响应水平进行评估,缺乏设计方法和设计流程对产品抗火工冲击设计的指导。为了规避火工冲击环境对航天器电子产品带来的风险,本文提出了一种航天器电子产品抗火工冲击设计方法,仿真分析和试验验证结果表明,该方法可有效指导航天器电子产品抗冲击环境设计工作。

1 航天器电子产品火工冲击环境预示

1.1 火工冲击载荷

在航天器电子产品火工冲击环境模拟试验中,冲击响应谱(SRS)[14]可以更真实的模拟火工冲击环境。以美军标MIL-STD-810[15]、国军标GJB 150A[16]为代表的火工冲击试验规范一般要求以冲击响应谱作为火工冲击的试验输入。

目前通用商业有限元软件LS-Dyna、Dytran、MSC、ANSYS等进行瞬态响应计算一般以力函数或者加速度时间历程作为输入,无法直接采用冲击响应谱作为载荷输入开展瞬态响应计算。目前仿真分析和试验测量技术较难获取火工冲击环境的力载荷函数,无法支撑火工冲击环境仿真预示开展[12]。

为规避火工冲击载荷力函数较难获取的影响,通过分析航天器火工冲击响应时域数据特点及冲击响应谱计算方法(如文献[14]提出的改进的递归数字滤波算法),本文采用半正弦波加速度载荷模拟火工冲击载荷。本文通过调整半正弦波的脉宽和幅值,能够实现对冲击响应响应谱的有效模拟,实现火工冲击载荷的模拟,例如幅值900gn、脉宽为5.5 ms的半正弦波进行冲击谱转换后与1600gn冲击响应谱(放大因数为10)基本相当,如图1所示。因此,本文计算中,均采用该等效载荷方法开展火工冲击载荷仿真分析。

1.2 冲击响应计算

1.2.1 火工冲击环境下PCB板响应

为了避免火工冲击环境给电子产品带来的危害,一方面需要实现PCB板与机箱频率解耦;另一方面应采取措施降低冲击能量在冲击传递路径上的传递。

文献[17]在积累大量试验数据基础上提出了冲击环境下PCB板最大振幅可表示为(引用文献公式为英制单位,本文推导公式为国际单位制)

(1)

式中:B为平行于元器件的PCB板边缘长度;L为元器件长度;h为PCB板厚度;C为元器件不同类型安装方式下的系数(标准双列直插式封装取1.0);r为元器件在PCB板上相对位置因子(PCB板中心处取1.0)。B,L,h的英制单位为in,国际单位制为m。

同时,描述简谐运动下的位移为

Y=Y0sin(Ωt)

(2)

式中:Y0为简谐振动最大振幅(in),Ω为简谐振动圆频率(Hz),t为时间(s),对式(2)进行二阶微分后,简谐振动加速度最大值为

amax=ΩY0

(3)

Ω=2πfn,带入式(3),得

(4)

式中:Gout为输出加速度响应(英制单位为in/s2,其中gn=9.8 m/s2=386 in/s2),fn为简谐振动固有频率(Hz)。

结合简谐振动特性,并考虑PCB板振动放大效应,PCB板振幅位移可表示为[7]

(5)

式中:Gin为PCB板安装处输入加速度,A为冲击放大因子,一般取0.5~2.0,f1为在冲击放大因子为A时PCB板期望的固有频率,合并式(5)和式(1)可得到冲击时为了避免过大的PCB板冲击响应而优选的PCB板固有频率值

(6)

1.2.2 电子产品PCB板一阶固有频率计算

电子产品内部PCB板与箱体一般采取四周支撑约束的连接方式,当PCB板与机箱的连接形式确定后,在共振情况下冲击响应及变形最大,对组件危害也最大,因此可以根据PCB板的尺寸和器件布局对PCB板一阶固有频率进行估算。

在PCB板四周载荷均布的条件下(四周简支),可近似估算PCB板固有频率[18]

(7)

2 航天器电子产品抗火工冲击环境设计流程

一般将航天器电子产品机箱结构和PCB板简化成二自由度弱阻尼系统,如图2所示,其冲击响应放大特性如图3所示,由试验数据统计结果可知[14-15],通过对频率比R的设计可以有效控制传递到PCB板的冲击加速度响应。当频率比R(计算方法如式(8)所示)控制在0.5以下,落到PCB板隔离区域内;或3倍以上原则,PCB板的冲击放大因子近似为1;这样的PCB板在同样的冲击载荷下将承受较低的冲击动态响应、位移和应力,使系统更加可靠、安全。

(8)

式中:R为PCB板固有频率与电子产品机箱固有频率比值,f3为电子产品机箱固有频率。

结合上述PCB板的响应特点,电子产品抗冲击环境设计流程为:

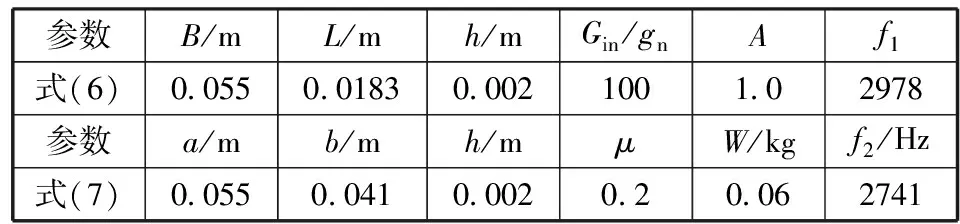

(1)在产品设计和分析过程中,通过仿真分析获取机箱结构固有频率,PCB板安装处的响应数据Gin,并带入式(6)估算优选的PCB板的固有频率f1。

(2)按照PCB板选材、布线、元器件布局等设计状态并按式(7)估算PCB板固有频率f2。

当f1和f2取值相当时,且与机箱结构频率比在图2隔离区以内或3倍频以上,即以此为基础开展PCB板的后续设计和布局投产,设计分析流程如图4所示。

3 某航天器电子产品火工冲击试验失效分析

某航天器电子产品采用铝制箱式机箱,外形尺寸0.202 m×0.107 m×0.141 m,内部有多块PCB板固定在机箱上,产品总质量约4.0 kg。在进行X向鉴定级冲击试验过程中(100~2000 Hz,冲击响应谱1600gn),发现产品电性能瞬时失效,试验后开盖检查,定位为机箱底板附近晶振器件冲击失效,该晶振器件通过DG-4防松胶粘贴在整个产品机体的底部安装面上,晶振通过两条引线焊接到PCB板上,由PCB板完成电路部分的信号处理,如图5所示。

3.1 电子产品有限元模型

采用MSC.PATRAN商用FEM软件建立电子产品有限元模型:机箱的侧壁、底板、盖板等结构采用壳单元模拟;对于相对产品面积、质量大的组件,采用刚性单元(RBE2)、梁单元模拟器件间的连接;印制板电路上分布许多小元器件,则以均布质量分布在印制板上;胶接、螺接、铆接和焊接一般理想化为刚性连接或根据情况建立梁单元,材料参数如表1所示。失效晶振质量0.001 5 kg,将DG-4胶和晶振按照实体单元建模,晶振与PCB板间两条引线用梁单元模拟,与底板内表面共节点建立模型,模型如图6所示。

表1 材料参数表

根据低量级正弦扫描试验实测响应,其中机箱结构试验一阶基频481 Hz,响应0.96gn;有限元仿真模型扫频分析响应曲线与试验结果基本一致,一阶基频490 Hz,响应1.0gn,有限元模型较好的模拟了产品机箱实际状态,可以作为瞬态响应分析工作的模型。

3.2 瞬态冲击响应分析

产品按照鉴定级冲击试验条件等效的半正弦波进行加载(幅值及周期如图6所示),在晶振粘贴处及附近PCB板上输出瞬态冲击响应,如图7所示。由于晶振紧贴机体底面安装面,且刚性粘贴,将直接承受来自摆锤式冲击台的冲击载荷,晶振粘接处瞬态时域响应94gn(高于晶振抗冲击试验条件50gn)。

为了避免冲击载荷过大给晶振带来的动态响应,将原PCB板上的晶振电路部分与晶振本体进行集成,作为一体布局在原PCB板上,集成后尺寸为0.03 m×0.03 m ×0.01 m,质量0.12 kg,三维图及有限元模型如图7所示;以此方案按照图3流程进行分析,结果如表2、图8所示,晶振粘贴处的冲击响应作为对应PCB板的冲击输入载荷,将PCB板的设计参数带入式(6)和式(7)估算出f1和f2,两者数值相当,并3倍于机箱结构基频480 Hz,因此在该冲击载荷条件下PCB板可以避免由于过大的加速度响应、变形而导致其上器件失效、焊点开裂等失效形式,且更改后晶振处的冲击响应也小于其组件试验条件,更改后的电子产品顺利通过了鉴定级试验,也进一步表明了设计、分析的正确性。

表2 PCB板设计期望频率

4 结束语

本文总结了航天器火工冲击环境特点及其影响,梳理了航天器电子产品火工冲击环境失效模式,研究了航天器电子产品火工冲击环境预示方法,给出了一种结构简化后对电子产品进行抗火工冲击载荷设计方法,仿真分析与试验结果表明:

(1)航天器电子产品抗火工冲击环境设计流程合理、计算方法正确,能够有效指导航天器电子抗火工冲击环境设计;

(2)通过合理分配航天器电子产品机箱及PCB板刚度参数,能够有效降低电子产品火工冲击响应,相关试验表明,火工冲击载荷在传递过程中通过变刚度设计,能够实现其衰减与隔离;

(3)等效的半正弦波输入载荷能够有效简化电子产品的火工冲击环境,由此可以顺利开展航天器电子产品抗火工冲击环境的仿真预示工作,便于设计师发现问题、评估风险、改进设计。

参考文献(References)

[1] NASA. NASA-STD-7003 Pyroshock test criteria[S]. Washington D. C.:NASA,1999

[2] 张欢,刘天雄, 李长江, 等. 航天器火工冲击环境防护技术现状与应用[J]. 航天器工程, 2014, 23(2): 104-113

Zhang Huan,Liu Tianxiong, Li Changjiang, et al. Status and application analysis of spacecraft pyroshock protection techniques[J]. Spacecraft Engineering, 2014, 23(2): 104-113 (in Chinese)

[3] Wong E H,Seah S K W,Shim V P W,et al. A review of board level solder joints for mobile applications[J]. Microelectronics Reliability,2008,48(12):1747-1758

[4] Wong E H, Lim K M, Lee N, et al. Drop impact test mechanics and physics of failure[C]// Proceedings of the Fourth Electronic Packaging Technology Conference. New York: IEEE, 2002: 327-33

[5] Department of Defense. MIL-STD-810G Environmental engineering considerations and laboratory tests[S]. Washington D. C.: Department of Defense,2008

[6] Moening C J. Pyrotechnic shock flight failure[C]//Institute of Environmental Sciences Pyrotechnic Shock Tutorial Program,31st Annual Technical Meeting. Washshington D. C. NASA, 1985:4-5

[7] Alan Patterso. ARES I separation system design certification testing[R]. Washington D. C.:NASA,2005

[8] J Gomez Garcia,J Albus,C Hude,et al. Isolation of sensible instrumentation-platforms against very high pyrotechnic shock in launch vehicles[C]// 52 International Astronautical Congress. Paris:IAF,2001

[9] Peter H V,Edward C Schlatter. Z-leg shock isolator:US. 20100327142[P]. 2010-12-30

[10] B Brevart. Design rules for electronic equipment submitted to shock[C]// ESA/ESTEC Workshop on Spacecraft Shock Environment and Verification. Paris: ESA, 2008

[11] 丁继锋,赵欣,韩增尧. 航天器火工冲击技术研究进展[J]. 宇航学报,2014, 35(12): 1339-1349

Ding Jifeng, Zhao Xin,Han Zengyao. Research development of spacecraft pyroshock technique[J]. Journal of Astronautics, 2014, 35(12): 1339-1349 (in Chinese)

[12] 赵欣,丁继锋,韩增尧, 等.航天器火工冲击环境分析预示方法研究综述[J]. 航天器环境工程, 2016, 33(3): 247-256

Zhao Xin, Ding Jifeng, Han Zengyao, et al. Review of the prediction methods of the pyroshock environment in spacecraft[J]. Spacecraft Environment Engineering, 2016, 33(3): 247-256 (in Chinese)

[13] 张欢,刘海平,刘天雄, 等.航天器火工冲击载荷减缓设计及验证[J]. 装备环境工程, 2015, 12(3): 34-41

Zhang Huan, Liu Haiping, Liu Tianxiong, et al. Design and verification of pyrotechnic shock reduction scheme of spacecraft[J]. Equipment Environment Engineering, 2015, 12(3): 34-41 (in Chinese)

[14] 国防科学技术工业委员会. GJB/Z 222-2005 动力学环境数据采集和分析指南[S]. 北京:国防科工委军标出版发行部出版,2005

Commission on Science, Technology, and Industry for National Defense. GJB/Z 222-2005 Guidelines for dynamic environmental data acquisition and analysis[S]. Beijing: Military Standard Publishing Department of Commission on Science, Technology, and Industry for National Defense, 2005 (in Chinese)

[15] Department of Defense. MIL-STD-810G Environmental engineering considerations and laboratory tests[S]. Washington D. C.:Department of Defense,2008

[16] 中国人民解放军总装备部. GJB 150.16A-2009 军用装备实验室环境试验方法 第16部分:振动试验[S]. 北京:总装备部军标出版发行部出版,2009

General Armament Department of the Chinese People’s Liberation Army. GJB 150.16A-2009 Laboratory environmental test methods for military materiel Part16:vibration test[S]. Beijing: Army Standards Press of General Armament Department, 2005 (in Chinese)

[17] 戴夫 S 斯坦伯格.电子设备振动分析[M]. 王建刚,译. 北京:航空工业出版社,2012

Dave S Steinberg. Vibration analysis for electronic equipment[M]. Wang Jiangang, translated. Beijing: China Aviation Industry Press,2012 (in Chinese)

[18] 季馨, 王树荣. 电子设备振动环境适应性设计[M]. 北京:电子工业出版社,2013: 194-196

Ji Xin,Wang Shurong. Adaptive design of vibration environment for electronic equipment[M]. Beijing: Publishing Hause of Electronics and Industry, 2013: 194-196 (in Chinese)