熔盐储热系统换热特性与控制试验研究

2018-07-05周兴野陈永辉庞开宇李文颖董建勋

周兴野,陈永辉,郭 波,庞开宇,李文颖,王 智,董建勋

(辽宁中电投电站燃烧工程技术研究中心有限公司 技术服务部,辽宁 沈阳 110179)

由于能源需求的日益增长以及大气污染等环境问题的日趋紧迫,使得太阳能、核能及生物质能等新能源越来越受到人们的重视[1]。同传统的传热蓄热工质(水、导热油以及金属材料)相比,熔盐的综合性能要更好一些[2]。这是因为:

1)水在500 ℃时处于超临界状态,其高温运行可靠性变差;

2)导热油价格昂贵且污染环境;

3)金属材料腐蚀性强,且安全性差;

4)熔盐传热性能好,热稳定性高。

自上世纪七十年代起,美国橡树岭国家实验室(ORNL)就完成了熔盐堆的设计,研究了氟化物熔盐的特性,证明了其商业应用的可能性[3]。到了八十年代,熔盐作为蓄热工质开始应用于太阳能热发电站。九十年代末,美国能源部在美国加利福尼亚的Mojare建成Solar Two太阳能试验电站[4]。二十一世纪初,意大利启动ENEA聚光太阳能热电计划,准备在意大利南部建一个28 MW的太阳能槽式热发电系统,该发电系统采用熔融盐作为传热和蓄热载体[5]。目前,世界上已有多座太阳能热发电站都采用熔盐作为蓄热工质[6]。

由此可见,熔盐已经成为一种传热、蓄热系统中的理想工作介质,并成功应用于化工、冶金行业,有相对成熟的工程基础和技术积累,但熔盐储热系统运行稳定性及能量转换效率仍需进一步深入研究与探索。

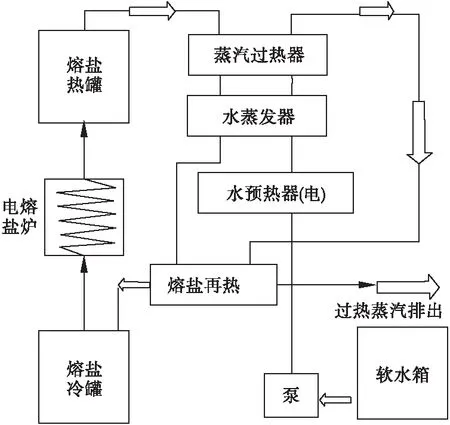

1 熔盐储热系统开放性试验平台简介

熔盐储热系统开放性试验平台的工艺流程如图1所示。熔盐循环系统工作时,熔盐冷罐内的熔融盐经熔盐泵被输送到电熔盐炉内,经加热后送入热熔盐罐中,随后高温熔融盐从热熔盐罐流进蒸汽过热器。软水箱中的冷水由泵送入水预热器(电)中预热后,在蒸汽过热器中被加热成过热蒸汽,一部分被排出,另一部分用于熔盐再热。熔融盐温度降低后流回熔盐冷罐。

图1 熔盐蓄热储能循环系统的工艺流程

该试验平台可用于研究熔盐储热系统运行机理,掌握储热、放热过程的关键技术,为孤网稳定运行、风电消纳、分布式能源及光热电站研究提供技术平台,为新型设备的试用提供试验条件,为大规模工程建设提供技术支持和设备试用服务。

试验台能够使用多种熔盐进行研究。在试验台中自主完成储热和放热过程,储热过程由电能提供热源。熔盐炉功率变化用于模拟热能(火电厂)、光能、工业废热等热能的输出。熔盐换热过程可完成熔盐与水的蒸发、水蒸气过热、过热蒸汽放热等换热过程研究,最高蒸汽压力为3.8 MPa,温度为520 ℃。

2 试验依据及理论

硝酸熔盐具有传热性能好、热容量大、热稳定性高、蓄热密度较高、工作温度范围较大、蒸汽压力低、高温粘度小以及价格低廉等诸多优点,因而成为目前应用较多、较为成熟的传热蓄热材料,已广泛应用于太阳能热发电、太阳能制氢和工业余热回收等领域[7]。

该试验所使用的是二元硝酸熔盐体系(硝酸钠:硝酸钾=6:4,混合硝酸盐),其在常温下为固态白色颗粒,220 ℃以上时熔融为液态无色或微琥珀的透明液体,在高于600 ℃时将逐渐分解。液态熔盐的基本性质如表1所示。

表1 试验熔盐热物性表(硝酸钠:硝酸钾=6:4,混合硝酸盐)

3 熔盐储热及换热特性试验

3.1 试验方法

按照熔盐加热操作步骤把熔盐加热至高于工况要求温度,加热后熔盐存储于热罐并进行搅拌,使得热罐内熔盐温度达到试验工况要求。当熔盐温度不够时,进行再循环并反复加热直至达到试验工况要求,完成储热过程。

按照汽水启动操作步骤进行汽水系统启动,进行换热试验。换热试验工况结束后,按照操作规程进行熔盐管道降温吹扫和汽水设备降温,熔盐在熔盐罐自循环,转入熔盐保温工况,进行保温试验或下一换热工况试验。

3.2 不同工况下的换热特性实验

不同工况下的熔盐及汽水各项参数如表2所示。

表2 不同工况下熔盐、汽水的各项参数

1)在熔盐低温工况(基础试车工况)下,冷熔盐自冷罐泵送至熔盐炉进行加热,汽水温度尽量低,能够与熔盐换热,产生高温蒸汽即可。

2)在变熔盐流量工况中,流量按照需要由自控系统自动调节,以达到控制蒸发器液位、稳定蒸汽出口温度的目的。

3)在变熔盐温度工况中,需缓慢或急速改变熔盐温度。变温度方法:将冷罐中大量低温熔盐移送至电融盐炉,然后快速放盐至热罐,使热熔盐罐中的熔盐迅速降低,降低幅度为30~50 ℃,最低至400 ℃,以熔盐温度变化改变换热器的输入焓值。

在变熔盐流量工况中,改变速度控制流量变化,图2示出了流量随时间的变化。

图2 熔盐流量随时间变化

由图2可以看出,熔盐流量过高使得管道阻力增大,熔盐泵功耗增加,成本提高;熔盐流量过低影响换热效率,导致熔盐流体传热不均匀。

4 控制试验

4.1 试验目的

控制系统的目标:在稳定工况条件下,产生稳定的、符合参数要求的蒸汽;在变负荷时,能够迅速反应,及时调整蒸汽参数。用熔盐炉功率变化模拟几种随机变化工况,提出控制系统的多模型控制策略,建立多模型控制模型,实现在各种非线性大范围变量条件下的蒸汽侧温度压力平稳输出,在试验过程中完善控制模型。

4.2 不同工况下的控制试验

1)工况1:储热系统输入能量变化。

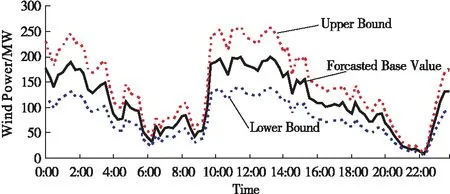

加热熔盐温度为400~450 ℃,压力为0.6 MPa,流量为2 400 kg/h。模拟白天、夜晚太阳辐照能量周期性变化、风力发电的随机变化等工况,如图3和图4所示。

图3 模拟白天、夜晚太阳辐照能量周期性变化

图4 模拟风力发电的随机变化

由图3可知,用熔盐炉功率变化模拟白天、夜晚太阳辐照能量周期性变化情况,基本符合一天中太阳辐照能量变化趋势。在12:00~14:00时,太阳辐照能量达到最大值;在0:00~6:00以及18:00~24:00时,太阳辐照能量为0。

由图4可知,基于预测基值(图中实线),模拟风力发电的功率上限和功率下限与预测基值基本吻合,表明控制策略是正确的。

2)工况2:储热系统输出能量变化(与换热工况4/5重合)。

换热熔盐温度为400~450 ℃,压力为0.6 MPa,流量为2 000~3 000 kg/h,流量在试验工况下由自控模型的控制策略决定;汽水温度为350~400 ℃,压力为3.8 MPa,流量按照图5变化,控制蒸发器液位。

3)工况3:储热系统输入输出同时变化。

加热熔盐温度为400~450 ℃,压力为0.6 MPa,流量为2 400 kg/h。按输入能量变化工况变功率加热,与控制试验工况1相同;换热熔盐温度为400~450℃,压力为0.6 MPa,流量(2 000~3 000 kg/h)由自控系统调控;汽水温度为350~400 ℃,压力为3.8 MPa,以控制蒸发器液位、蒸汽出口温度稳定为目标。流量按照给定曲线变化,如图6所示(实际曲线在换热试验后经过计算,在试验前细化)。

图5 储热系统输出能量改变时水流量变化

图6 储热系统输入输出能量同时改变时水流量变化

由图5和图6可知,熔盐流量由自控系统完成模型识别和判定,并对其进行调控跟踪,验证了控制模型的合理性。

5 结 论

为提高熔盐储热系统运行稳定性及能量转换效率,搭建了能量转换及控制开放性试验平台,并对该系统的换热特性和控制性进行了试验研究,得出如下结论:

1)熔盐循环系统中的熔盐流量不宜过大,过大会使熔盐泵功耗和成本增大,破坏整个熔盐循环系统的热平衡;熔盐流量也不宜过小,过小将导致熔盐温度被迫升高,使得整个熔盐循环系统的熔盐发生过热现象。

2)采用熔盐炉功率变化模拟白天、夜晚太阳辐照能量周期性变化以及风力发电的随机变化等工况,与实际结果相吻合,证明了控制模型的合理性。

3)熔盐流量由自控系统完成模型识别和判定,并对其经行调控跟踪,验证了控制策略的正确性。

[1] 吴耀明,苏明忠,杜森林.熔盐研究进展[J].化工进展,1995,14(5):5-7.

[2] 鞠振河,王喜魁.太阳能民用热水系统工程设计[J].沈阳工程学院学报:自然科学版,2006,2(2):104-108.

[3] 张静如,韦安柱.熔盐在太阳能热发电中的应用与发展前景[J].石油商技,2017,35(2):16-21.

[4] VLADIMIR Khokhlov,VICTOR Ignatiev,VALERY Afonichkin.Evaluating physical properties of molten salt reactor fluoride mixtures[J].Journal of Fluorine Chemistry,2009,130(1):30-37.

[5] M R Rodriguez-sanchez,A Sanchez-Gonzalez,D Santana.Revised receiver efficiency of molten-salt power towers[J].Renewable and Sustainable Energy Reviews,2015,52:1331-1339.

[6] VIGNOLINI M.ENEA research activities solar collector assembly test loop and laboratory studies[R].Rome:Italian national agency for new technologies,Energy and Environment Research and Development Unit,2003.

[7] 沈向阳,丁 静,彭 强,等.高温熔盐在太阳能热发电中的应用[J].广东化工,2007,34(11):49-52.

[8] BURGALETA J I,Arias S,Ramirez D.Gemasolar,the first tower thermosolar commercial plant with molten salt storage[J].Solarpaces,2011:20-23.