回转式空气预热器密封技术中关键部件的研究与应用

2018-07-05刘凤友席泽艳高清河

刘凤友,盛 伟,席泽艳,周 朋,高清河

(1.国家电投内蒙古能源有限公司,内蒙古 通辽 028000; 2.沈阳工程学院 研究生部,辽宁 沈阳 110136; 3.山西兆光发电有限责任公司,山西 霍州 031400;4.吉林瑞莱堡电力科技有限公司,吉林 长春 130114)

随着近些年国内大容量机组的不断扩建,回转式空气预热器的应用也越来越广泛。回转式空气预热器漏风率的高低是衡量其是否节能的重要经济技术指标[1]。因此,研究回转式空气预热器的密封技术,降低漏风率具有十分重要的现实意义。

目前,回转式空气预热器的密封技术主要有以下7种[2]:多密封技术、可调式密封技术、柔性密封技术、间隙自补偿技术、加压密封技术、疏导密封技术和四分仓结构。应用较多的则是多密封技术与可调式密封技术的联合。其次是采用柔性密封技术,但该技术需要及时对设备进行检修和更换,才能保持较低的漏风率。间隙自补偿技术、加压密封技术、疏导密封技术和四分仓密封技术虽然也能降低漏风率,但由于实际应用太少,其可靠性和应用效果有待考察。多密封技术是指在空气预热器的径向、轴向以及周向都安装2道及以上密封片,包括双密封技术、固定式密封技术以及三密封技术。可调式密封技术中的间隙跟踪密封技术,是利用机械传感器定时监测转子的变形状态,然后执行机构根据反馈信号调整扇形板高度,从而减小漏风间隙,降低漏风率。该密封技术对传感器要求较高,并根据多年的运行情况总结发现,间隙控制系统中的间隙测量环节最容易出现故障。因此,对间隙测量的主要设备——机械传感器问题的研究具有十分重要的意义。

1 机械传感器的研究现状

机械传感器是间隙控制系统中的关键组成部分,包含行程限位开关、初级限位开关、次级限位开关以及传感器探头。其中,传感器探头安装在具有高温、高腐蚀以及高粉尘环境下的空气预热器内部。在这种恶劣的环境中,传感器探头一旦损坏将无法在线更换,且使传感器间隙测量数据不准确;传感器的初级限位开关和次级限位开关安装位置狭小,周围环境温度过高,出现故障后也无法及时更换,对维修造成极大的困难。

近些年以来,针对以上传感器所存在的问题,国内一些学者提出了相应的解决措施。如杨剑、余振华等人在空气预热器间隙控制系统有关探针的改造方面,提出在空气预热器探头上面加装压缩空气冷却回路,从而改善空气预热器探头的工作环境,延长其使用寿命[3];蓝奇和农正提出采用陶瓷金属化方法制造间隙传感器,从根本上解决了传感器在高温环境中使用时出现的问题,满足实际使用需求[4];杜航和岳继光在密封间隙测量探头的安装上提出,使探头端面到转子法兰上表面的距离与扇形板到径向密封片的距离相等,以便检测转子法兰上表面,使测量信号更加准确[5];樊兆恩对600 MW 锅炉回转式空气预热器间隙控制系统的应用进行了分析,基于间隙探头安装位置不合理会影响间隙探测信号值的问题,详细介绍了安装间隙测量探头的注意事项[6];刘建国对300 MW机组空气预热器间隙控制系统漏风进行研究,在解决探针寿命短问题上提出从压缩空气或一次风道中取出冷却风送入冷却风系统,从而改善了探针所处的工作环境[7];何俊松针对在空气预热器机械传感器漏风控制系统的研究中提出用激光传感器替换机械传感器,每台空气预热器共用一套激光传感器的方法,取得了良好的效果[8]。

虽然以上学者的研究都是针对机械传感器的,但他们对传感器的改进措施主要集中在改善传感器所处的恶劣环境或者是直接改变传感器方式,并没有针对传感器探头本身安装的研究。

2 机械传感器的改进

2.1 机械传感器故障的改造方案

引起机械传感器发生故障的原因主要有一下几方面:

1)传感器探头故障

由于传感器探头安装在具有高温、高腐蚀以及高粉尘环境下的空气预热器内部,在这种恶劣的环境中传感器探头一旦损坏将无法在线更换,使传感器间隙测量数据不准确。

2)传感器限位开关故障

限位开关距离热源较近,周围环境温度高,使其使用寿命很短,环境温度使维修工作人员无法对其进行及时更换。

3)传感器安装位置受限

传感器安装在空气预热器的狭缝里,环境温度高且散热效果低,在调试过程和维修过程中存在许多不方便的地方,增加了维修难度。

为了能更好地解决以上机械传感器可能发生的故障问题,某电厂经过研究和测试,对传感器进行了一些改进:

1)在空气预热器内部的传感器探针及其限位开关、工作开关等均使用耐高温材料,保证了工作寿命,从而使系统安全性得到保证;

2)探针可以直接从空气预热器内部拔出,无需维修人员进入预热器内,使维修过程方便,这对解决传感器探头故障引起的间隙测量数据不准确有重要意义;

3)在安装方面,只需要先将设备固定管焊接体固定在原设备法兰上,再将探针固定管焊接体固定在设备固定管焊接体上,最后将设备底板固定在设备固定管焊接体上,联接各处气动管接头即可。

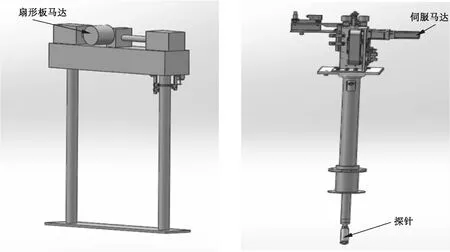

机械传感器探针装置安装示意图如图1所示,其工作原理:空气预热器转子变形量的检测是通过伺服马达(汽缸)带动探针下移,探针与转子端面接触,从而能实时检测出转子的变形量,系统以此变形量去控制扇形板马达,进而达到扇形板与密封片间保持固定的距离,保证密封效果。探针原理设备图如图2所示。

图1 机械传感器探针安装

图2 空气预热器探针机械原理

2.2 新传感器探针的机械原理

探针的安装位置以及周围环境在改装前、后没有发生大的变化,但探针安装形式以及各限位开关的材料性能有较大的改进,改装后探针设备安装过程较之前简单并且易于维修,同时采用耐高温材料的各种开关保证了设备的使用寿命。每一个扇形板上都配有一个扇形板提升装置且在扇形板右侧安装有一个探针设备。扇形板提升装置与探针布置如图3所示。

图3 扇形板提升装置与探针布置

1)动作说明

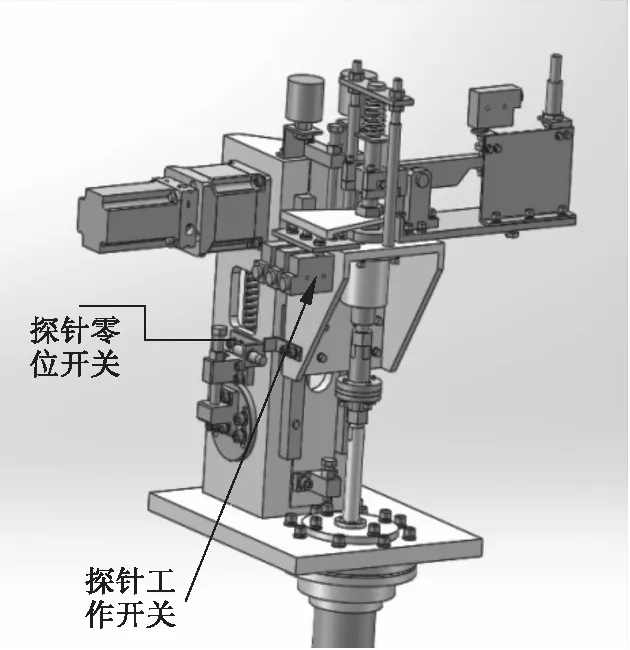

图4为探针开关安装示意图。

伺服马达带动探针下移,当高温轴承与转子端面接触时,触发工作开关,此时伺服马达停止,PLC有位移信号输出,此位移量就是转子的变形量。随后,伺服马达反转,再继续测量,共测量6次,这6次的平均值就是该处转子的变形量。控制系统使用此变形量去控制扇形板马达转动相应的圈数,使扇形板与密封片始终保持固定距离。测量频率可以设定为30 min。每次测量后,探针再下移,保持高温轴承与转子端面距离为1~2 mm,此时应用初级限位开关和次级限位开关确保扇形板与密封片不会卡死,传感器的限位开关安装示意图如图5所示。当预热器有故障或者转子变形突然很大时,保证扇形板升到最高位置,扇形板开关安装示意图如图6所示。

图4 机械传感器探针开关安装

2)安全性保证

该装置设有初级限位开关和次级限位开关,以保证在预热器出现故障时,扇形板升到最高位置,避免扇形板与密封片摩擦而造成事故。

3)精度保证

转子的变形由PLC系统发出的脉冲数检测,可保证精度在0.1 mm之内。

4)低摩擦结构

探针装置与转子端面接触处使用的是耐高温轴承,接触时是滚动摩擦,对装置的冲击小。耐高温轴承装置示意图如图7所示。

图5 机械传感器限位开关安装

图6 机械传感器扇形板开关安装

3 工程应用

某电厂3#、4#机组为600 MW燃煤发电机组,锅炉的最大连续出力为2 027 t/h,其类型为超临界参数变压运行螺旋管圈直流炉,四角切圆燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、半露天布置、全钢构架的∏型直流炉。配有2台型号为2-32VI-2185(2300)SMRC的空气预热器。为了解空气预热器漏风问题,该电厂于2017年5月18日至5月19日分别对3#、4#机组进行空气预热器的漏风试验。跟据回转式空气预热器的一般要求,在燃用设计煤种、锅炉额定工况下,空气预热器的总漏风率在机组投产第一年内不高于6%,运行一年后不高于8%。根据该电厂机组的实际状况, 3#机组分别在550 MW和450 MW两种负荷下进行空气预热器的漏风试验,4#机组在550 MW负荷下进行空气预热器的漏风试验。

图7 耐高温轴承装置

空气预热器漏风计算公式如下:

式中,α1为空气预热器烟气入口过量空气系数;α2为空气预热器烟气出口过量空气系数;δ为漏风率。

改装前,3#机组在510 MW负荷下空气预热器的漏风率为A:4.6%、B:5.5%;在450 MW负荷下空气预热器的漏风率为A:5.2%、B:6.2%。由于测得的漏风率相对较高,厂家在探针改进后调整了空气预热器的间隙设定,以此减少漏风量,详细调整的参数如表2所示。调整间隙后,通过测试得出,在520 MW负荷下空气预热器的漏风率为A:3.4%、B:3.8%;在480 MW负荷下空气预热器的漏风率为A:3.5%、B:4%,总体漏风率较低,基本满足漏风率4.5%的设计要求。

表1 空预扇形板间隙设定数据 mm

同时,将改进后的探针设备用于4#机组空气预热器进行测试调整,在550 MW负荷下空气预热器的漏风率为A:4.4%、B:4.3%,显然总体漏风率较低。

4 结 论

通过对某电厂3#、4#机组空气预热器间隙跟踪密封技术关键部件的改造,说明采用改造后的传感器部件是极为有效的降低漏风率的手段,达到了燃煤机组节能减排的目标,值得在电力系统内推广。传感器材料的选用方面对设备测量漏风间隙的精准度来说十分重要,可以继续进行深入研究,在达到保障密封效果的同时,尽可能提高传感器使用寿命。

[1] 刘冬炎,顾宏伟,扬中明,等.空气预热器的漏风因素及密封改造[J].中国电力,2011,44(7):53-56.

[2] 王一坤,陈国辉,王志刚,等.回转式空气预热器密封技术及研究进展[J].热力发电,2015,44(8):1-7.

[3] 杨 剑,余振华,邵臻霖,等.大型火电厂空气预热器间隙控制系统的现场改造与自动投入[J].陕西电力,2005,33(5):44-46.

[4] 蓝 奇,农 正.基于PLC的空气预热器间隙控制系统[J].广西民族大学学报:自然科学版,2006,12(1):83-86.

[5] 杜 航,岳继光.空气预热器间隙控制系统的一种改进方法[J].伺服控制,2010(3):83-84.

[6] 樊兆恩.空预器密封间隙自动控制系统在大型火电厂中的应用[J].硅谷,2012(19):138-139.

[7] 刘建国.大型火电厂空气预热器间隙控制系统的改造与自动投入[J].科技风,2014(16):100.

[8] 何俊松.三分仓空气预热器漏风控制装置常见问题分析及改进[J].江苏电机工程,2015,34(4):24-27.