玉米芯碳基固体酸含盐氛围水热法制备

2018-07-05杨军磊刘伟伟朱苏文

马 欢 杨军磊 刘伟伟 张 欣 朱苏文

(1.安徽农业大学生命科学学院, 合肥 230036; 2.作物抗逆育种与减灾国家地方联合工程实验室, 合肥 230036; 3.安徽农业大学工学院, 合肥 230036)

0 引言

近年来,碳基固体酸催化剂在生物质资源转化以及生物能源领域的应用受到了广泛关注。以廉价的农林废弃生物质为原料制备的碳基固体酸的相关研究也已相继被报道[1-3]。特别是在高品质油脂(如油酸等)的酯化反应中,碳基固体酸具有催化活性高、易回收、可循环使用等优势,为生物柴油的制备提供了便利[4]。然而,低品质油脂(如餐饮废油、酸化油、皂角废油等)是目前国内制备生物柴油的首选原料[5-8],其价格低廉、来源广泛,不仅可以降低生产成本,而且可以减少废油带来的环境污染及食品安全问题。低品质油脂具有组分复杂以及游离脂肪酸含量和含水率高等特点。同时,酯化反应过程产生的水,易对碳基固体酸的活性结构造成破坏,导致其催化活性降低。因此,传统的碳基固体酸对低品质油料进行酯化降酸预处理时,仍存在催化活力低、水热稳定性差等问题[6]。

目前,碳基固体酸的制备大多采用糖基固体酸制备方法[9],即富碳原料在氮气保护的高温下进行不完全碳化,得到多环芳烃的碳骨架结构。这种碳化方法虽能构建理想的不完全碳化结构,但制备条件苛刻(多采用惰性氛围中673 K以上的高温条件)、能耗大、成本高。水热法是一种以水作为反应介质的热化学转化技术[10],具有碳化条件温和、低CO2排放,避免了干式碳化法原料的干燥成本等优势。在前期研究中,本课题组利用传统水热法制备了淀粉基和玉米芯碳基固体酸催化剂,该类催化剂在油酸的酯化反应中表现出较高的催化活性和稳定性[3]。此外,课题组研究发现,含盐氛围水热法能够明显提高磁性碳材料的制备效率、改善材料的吸附性能[11]。FECHLER等[12]的研究也表明:钠盐、锌盐可以在水热体系中降低水的分压,提高葡萄糖的碳化效率。ZnCl2是典型无机盐和离子型化合物,也是高温煅烧法制备碳材料常用的活化剂[13],具有促进生物质造孔及脱水反应的作用。但是在相对温和的水热环境中,ZnCl2对木质纤维素类碳原料的碳化效果及后继固体酸性能的影响还未见报道。

基于此,本文以富碳的农业废弃物——玉米芯为原料,采用含盐氛围水热法,通过ZnCl2介导的水热不完全碳化和浓硫酸磺化两步来制备固体酸。系统探讨制备条件对固体酸活性的影响,考察固体酸的最佳制备条件;通过对碳基固体酸材料的表征,分析含盐氛围水热法的制备机理及固体酸的构-效关系;进一步研究该固体酸催化高酸值餐饮废油酯化降酸的条件和效果。

1 实验材料与方法

1.1 实验材料

玉米芯收集于安徽农业大学安徽省玉米工程技术研究中心实验基地。餐厨废油取自中科院等离子体物理研究所食堂餐厨废弃物,酸值(均以KOH 计)为163 mg/g。浓硫酸、甲醇、油酸(C18H34O2,酸值198 mg/g)等均为分析纯,购于国药化学试剂有限公司。

1.2 玉米芯碳基固体酸含盐氛围水热法

采用含盐氛围水热法制备玉米芯碳基固体酸。玉米芯于378 K干燥,粉碎后过100目筛。取6 g玉米芯粉末、50 mL去离子水和ZnCl2(3、6、9、18 g)于水热反应釜中,在一定温度下(393、423、453、483 K)碳化一定时间(1、5、10、15 h),待反应完成后将反应釜冷却至室温(20℃),过滤、水洗(对于加入ZnCl2的碳化材料,水洗至滤液中不能用硝酸银检测出ZnCl2为止)、干燥得到玉米芯不完全碳化产物。上述得到的碳化产物5 g与25 mL浓硫酸混合后于一定温度(333、363、393、423 K)下磺化一定时间(1、5、10、15 h)。磺化反应结束后,用温度高于353 K的热水反复冲洗所得材料直至洗出液呈中性。干燥产物得到玉米芯碳基固体酸催化剂,收集备用。

1.3 碳基固体酸催化活性的测定

利用油酸和甲醇的酯化反应来模拟高酸值油脂的酯化降酸反应:甲醇与油酸的摩尔比为10,固体酸用量为20%(以油酸的质量为基准),在353 K的酯化温度下反应2 h,反应结束后对产物进行洗涤、真空干燥等处理,再进行酸值的测定。油样及酯化反应产物的酸值依据GB/T 5530—2005测定。 碳基固体酸催化活性用酯化率来表征,公式为

式中A0——油酸酸值,mg/g

A——反应过后油样的酸值,mg/g

1.4 碳基固体酸样品表征

选用日本电子公司的JSM-7500F型扫描电子显微镜(SEM)对所制备的固体酸样品进行微观结构观察和固体酸表面成分的分析(EDX)。采用日本理学公司的D/max-Ⅲ型X射线衍射仪对不同制备条件下的固体酸样品进行X射线衍射分析。连续扫描记谱,管压30 kV,管流30 mA,采用Cu靶、Ka辐射(波长0.184 15 nm),石墨单色光滤波。扫描速度10(°)/min,扫描范围10°~60°。选用Thermo Fisher Scientific公司的Nicolette is50型傅里叶红外光谱仪对固体酸样品进行红外光谱分析,制样采用KBr压片法。波长范围7 800~350 cm-1;光谱分辨率优于0.09 cm-1;波数精度优于0.01 cm-1;扫描速度0.158~6.28 cm/s。采用德国Elementar公司的Vario EL Ⅲ型元素分析仪,对不同制备条件下固体酸催化剂样品进行C、H、S含量的测定,并由S含量直接推算出磺酸基团的含量[2]。选用英国Renishaw公司的RM2000型拉曼光谱仪对不同制备条件下的固体酸样品进行材料结构的研究。

1.5 餐饮废油酯化降酸碳基固体酸催化工艺

酯化降酸反应以餐饮废油和甲醇为原料,以玉米芯碳基固体酸为催化剂,通过非气相酯化反应对餐饮废油进行降酸预处理,重点考察醇油质量比(0.25、0.5、0.75、1、1.25)、催化剂用量(5%、10%、15%、20%)、反应温度(293、313、333、353、373 K)和反应时间(2、3、4、5、6 h)等因素对酯化降酸效果的影响。将餐饮废油和甲醇按一定的比例加入反应器中,添加一定量的玉米芯碳基固体酸催化剂,将反应体系在一定的温度下反应一定的时间。反应结束降至室温后,分离产物和催化剂,按照上述催化剂活性测定方法计算酯化率,优化酯化降酸工艺。

2 结果与讨论

2.1 制备条件对碳基固体酸催化活性的影响

2.1.1ZnCl2质量浓度

随着水热体系中ZnCl2质量浓度的增加,玉米芯碳基固体酸的油酸酯化率呈现出上升趋势。当ZnCl2质量浓度为零时,即相当于利用传统的水热制备法,得到的油酸酯化率仅为20%。随着ZnCl2质量浓度的增加,油酸的酯化率也在增加,当ZnCl2质量浓度达到18 mg/mL时,碳基固体酸的催化活性最大(90%),是传统水热法的4.5倍。继续增加ZnCl2质量浓度,酯化率没有太大变化。这可能是因为水热氛围中ZnCl2在一定质量浓度范围内,可以加快生物质的碳化速度,有效增加碳化材料孔隙度和比表面积[14-15],从而为后继磺酸基团的接入提供更多的位点。因此,选择ZnCl2质量浓度为18 mg/mL。

2.1.2碳化温度

碳化温度是影响固体酸结构和性能的重要因素[14-15]。含碳原料经不完全碳化获得的多环芳烃碳骨架是固体酸的结构基础,直接影响后续的磺化反应进行的程度,进而影响最终固体酸表面的磺酸基团(—SO3H)数量。因此,本研究考察了在含盐氛围下,碳化温度对固体酸催化活性的影响。

结果表明,碳化温度对固体酸的催化活性具有显著影响。当水热碳化温度为393 K时,固体酸的催化活性较低,这主要是因为碳化温度过低,影响多环芳烃结构的形成和磺酸基团的接入,得到的固体酸酸性基团密度较低[16-17]。随着碳化温度的增加,固体酸的催化活性增强,当碳化温度达到453 K时,油酸酯化率达到90%。进一步增加碳化温度,酯化率未见明显变化。因此,基于能耗和固体酸催化活性的考虑,选用453 K作为最佳碳化温度。

2.1.3碳化时间

碳化时间是影响固体酸催化活性的另一个重要因素,同时也影响固体酸的制备效率。结果表明:含盐水热氛围下仅碳化5 h,酯化率可以达到90%;碳化时间继续增加至10 h和15 h,固体酸的催化活性明显下降。其主要原因可能是随着碳化时间的增加,多环芳烃碳骨架变得坚硬,出现了多环芳烃的严重堆积,这在一定程度上会阻碍反应物与催化中心的接触,增加传质阻力,降低催化活性[16-17]。另外,与前期研究结果相比[3],含盐氛围下玉米芯固体酸的水热碳化时间由传统水热碳化法的10 h缩短到5 h。这说明,含盐氛围下的水热碳化能够有效提高固体酸的制备效率。

2.1.4磺化温度

磺化过程直接关系到固体酸表面磺酸基团的数量及固体酸的酯化性能[18]。磺化温度过高,易导致碳基固体酸催化活性降低。当磺化温度为333 K时,油酸酯化率仅为20%;当磺化温度增加到363 K时,油酸酯化率增长到90%,继续提高磺化温度,酯化率急剧降低。这可能是因为,过高的磺化温度会引发氧化、焦化等副反应[19],破坏了多环芳烃碳骨架,影响磺酸基团的有效接入。因此,选择363 K作为最佳的磺化温度。

2.1.5磺化时间

不完全碳化后的样品与浓硫酸的磺化反应是亲电可逆反应,磺化时间对于该类可逆反应的进行程度有着重要影响。随着磺化时间的增加,酯化率稳步增长;当磺化时间达到10 h时,酯化率最高,为90%左右;继续增加磺化时间到15 h,油酸酯化率反而出现下降。这主要是因为:磺化时间过短,磺化反应不充分,多环芳烃碳骨架表面的磺酸基团连接不牢固、易脱落,导致固体酸催化活性较低[20];磺化时间过长,会促进磺化反应的可逆过程,降低固体酸的催化活性。综合考虑,最佳磺化时间为10 h。

综上所述,以玉米芯为碳材料,利用含盐氛围水热法制备碳基固体酸的条件为:6 g玉米芯粉末、50 mL去离子水和18 mg/mL ZnCl2于水热反应釜中,453 K碳化5 h,得到多环芳烃碳骨架;不完全碳化材料与浓硫酸在363 K下磺化反应10 h得到酯化活性最高的碳基固体酸催化剂。

2.2 碳基固体酸的表征与分析

2.2.1SEM和EDX分析

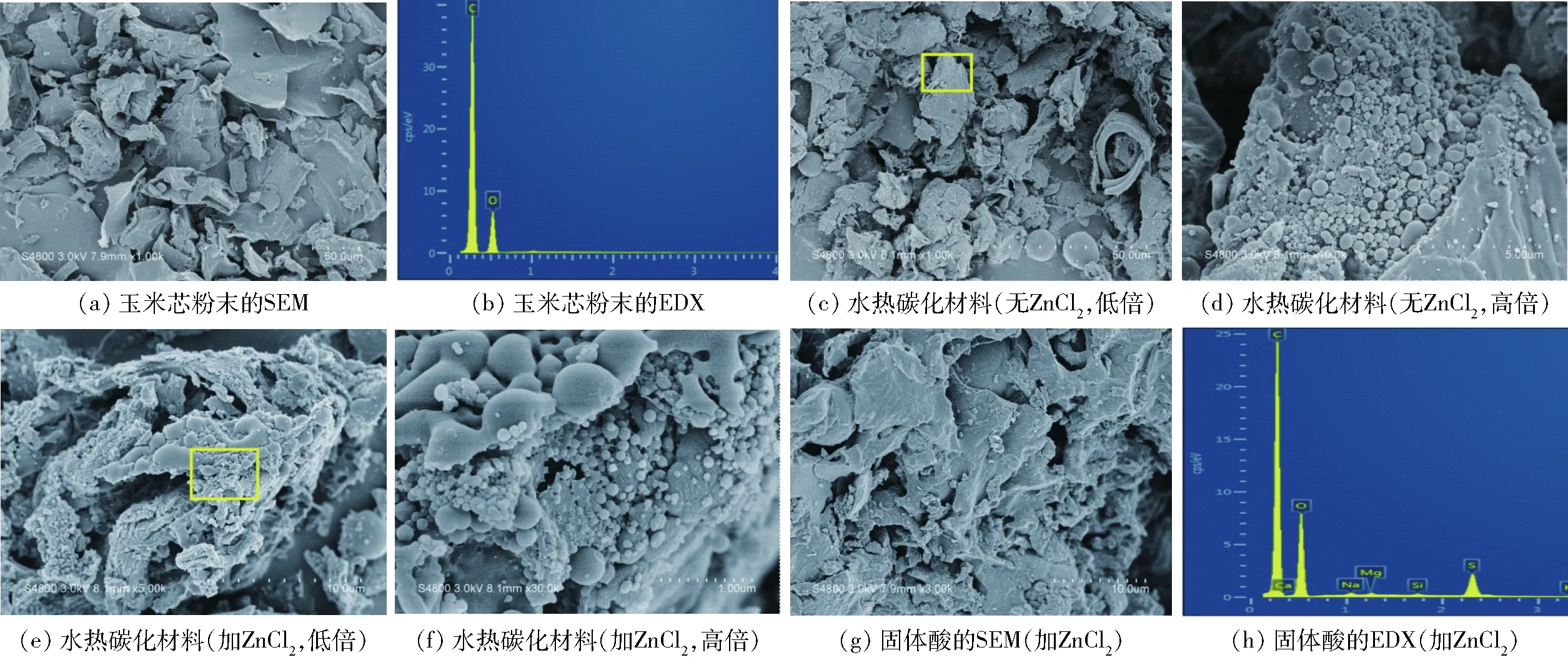

为进一步了解盐氛围水热法对玉米芯碳化过程的影响以及玉米芯碳基固体酸的形貌结构特征,本文对玉米芯原料、不添加ZnCl2的水热碳化材料(453 K碳化5 h)、添加ZnCl2的水热碳化材料(含盐氛围,453 K碳化5 h)以及盐氛围水热法制备的固体酸(453 K碳化5 h,363 K磺化10 h)进行了SEM及EDX分析。如图1所示,玉米芯原料的颗粒表面光滑(图1a),其主要构成元素是C和O(图1b)。经过传统水热碳化后(不加ZnCl2,453 K,5 h),玉米芯碳化材料中出现了碳化微球,但总体碳化程度不高,碳化微球直径较大,平均为300 nm左右颗粒表面仍有较多光滑区域(图1c),说明原料中木质纤维素的结构仅被部分破坏[3]。与图1c和图1d相比,经过含盐氛围水热碳化后(加ZnCl2,453 K,5 h),碳化材料(图1e和图1f)中的碳微球比例明显增加,尺寸更小更均一,直径平均为100 nm左右。结果表明,在相同的水热温度下,ZnCl2加快了木质纤维素的脱水反应,促进了碳微球的形成。这也为后继磺酸基团的接入提供了更多的位点,有利于提高固体酸的催化效率,与2.1.1节得到的结果一致。

另外,根据前期研究[3]:传统水热法碳化玉米芯的最佳温度和时间为453 K、10 h。而含盐氛围水热法最佳温度和时间为453 K、5 h。说明ZnCl2在水热环境中是很好的活化材料,虽未降低水热碳化的最佳温度,但是能够明显缩短水热碳化时间,有效提高水热碳化的速度,节省了能源。经磺化后,材料的形貌进一步改变(图1g),浓硫酸磺化使得碳微球消失,材料表面光滑而富含孔隙。由EDX谱图可知,碳基固体酸(图1h)主要由 C、S、O 3种元素构成,说明材料表面存在磺酸基团。

图1 玉米芯、碳化材料及固体酸的SEM和EDX分析Fig.1 SEM and EDX spectra analysis of corncob powder, carbon materials and solid acid

2.2.2XRD分析

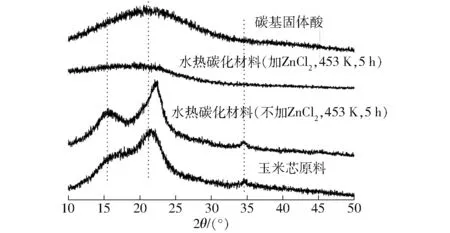

图2 玉米芯原料、碳化材料和固体酸的XRD图谱Fig.2 XRD spectra of carbon, carbonized sample and solid acid

由图2(图中θ表示射线的入射角)可以看出,玉米芯原材料的XRD(X射线衍射)图谱中16°、22°和34°附近有3个木质纤维素的特征峰,表明玉米芯具有典型的木质纤维素结构[2-3]。相同水热条件下(453 K、5 h),不加ZnCl2的水热碳化材料中木质纤维素的特征峰仍然存在,但22°的衍射峰向高衍射角发生了偏移,说明该材料中已经有部分结构发生了碳化,但木质纤维素的核心结构并没有被完全破坏。相比之下,加入ZnCl2的水热碳化材料的图谱中,在15°~30°之间出现一个宽衍射峰,说明碳化过程中大部分木质纤维素被分解,形成了多环芳烃组成的不完全碳化结构。该结果再次证明由ZnCl2介导的含盐水热氛围加快了木质纤维素结构的脱水反应,促进了不完全碳化结构的形成。此外,磺化后的固体酸样品呈现两个衍射峰,一个位于15°~30°的不定型碳衍射峰,此峰较宽;另一个是位于40°~45°的石墨碳衍射峰。上述结果表明:通过该法制备的碳基固体酸的碳骨架,是由多环芳烃以随机方式组合的不定型碳构成,并有部分石墨碳的存在。

2.2.3FTIR分析

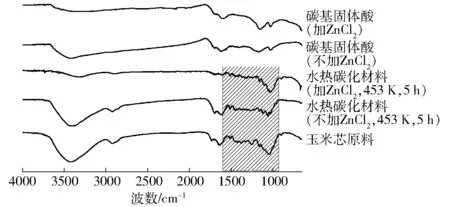

红外光谱是获取材料官能团的重要表征方法,通过FTIR(傅里叶红外光谱仪)可以清晰地看出不同材料中官能团的变化。由图3可知,玉米芯原料在3 438 cm-1(—OH伸缩振动)、2 927 cm-1(脂肪族C—H伸缩振动)、894 cm-1(芳香族C—H振动)以及1 060~1 739 cm-1之间(图3阴影区域)具有明显的吸收峰,说明玉米芯具有典型的木质纤维素结构[2-3]。与玉米芯原料相比,经过水热碳化,不加ZnCl2的碳化材料的图谱除各吸收峰有轻微减弱外,没有太大变化;而加ZnCl2的碳化材料中芳香碳环的芳构化程度增加,导致3 438 cm-1、2 927 cm-1以及1 060~1 739 cm-1之间的各吸收峰明显减弱。这些结果再次证明:ZnCl2能够在水热碳化条件下促进木质纤维素的脱水、破坏以及多环芳烃碳骨架结构的形成,与SEM和XRD的结果一致。

图3 玉米芯原料、碳化材料和固体酸的FTIR图谱Fig.3 FTIR spectra of carbon, carbonized sample and solid acid

2.2.4元素分析

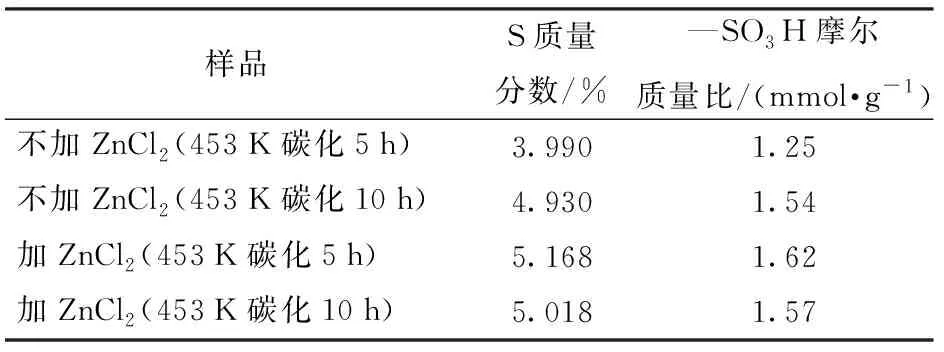

磺酸基团是固体酸催化酯化反应最主要的官能团,本文通过元素分析对传统水热法和含盐氛围水热法制备的固体酸磺酸基团(—SO3H)数量进行了定量分析[1-3],结果如表1所示。

表1 碳基固体酸中S和—SO3H基团元素分析Tab.1 S content and —SO3H density of solid acid

由表1可以看出,含盐氛围下,453 K水热碳化5 h得到的碳基固体酸磺酸基团摩尔质量比最大,可以达到1.62 mmol/g;相同条件下,不加ZnCl2的普通水热法制备的固体酸磺酸基团的摩尔质量比较低,为1.25 mmol/g。这主要是因为ZnCl2能够促进玉米芯的水热碳化,为后继水热磺化提供理想的载体,这与SEM、FTIR和XRD的结果一致。此外,随着碳化时间的增加,加入ZnCl2制备的碳基固体酸磺酸基团的摩尔质量比却降至1.57 mmol/g;未加ZnCl2的对照组磺酸基团摩尔质量比则增加至1.54 mmol/g。其主要原因可能是随着碳化时间的增加,ZnCl2促进了多环芳烃碳骨架的堆积,在一定程度上减少了磺酸基团的接入位点,降低了催化活性。

2.3 碳基固体酸催化餐饮废油酯化降酸反应

利用低品质高酸值油脂(如餐饮废油、酸化油、皂角废油等)进行生物柴油生产时,要求油脂的酸值小于2 mg/g[21-23],因此需要先对原料油进行酯化降酸预处理。本文以餐饮废油为原料,系统研究了醇油质量比、催化剂添加量、反应时间、反应温度对上述碳基固体酸酯化降酸的影响,探讨了其对高酸值餐饮废油的降酸能力。

2.3.1醇油质量比

醇油质量比对玉米芯碳基固体酸催化餐饮废油酯化降酸的影响结果表明,餐饮废油酯化率随着醇油质量比的升高呈现先增加后减小的趋势。当醇油质量比为0.75时,餐饮废油酯化率最大,达到90%;随着醇油质量比的继续增加,酯化率有略微下降的趋势。这主要是因为体系醇油质量比在一定范围内增加,促进了酯化反应向正反应进行;当醇油质量比大于0.75时,体系中醇油总量过多反而造成催化剂浓度相对降低,不利于餐饮废油中游离脂肪酸的转化。同时,过多的甲醇用量会导致经济成本增加,因此,最佳的醇油质量比为0.75。

2.3.2催化剂用量

餐饮废油的酯化率随着催化剂用量的增加呈现先增后减的趋势。这主要是因为催化剂用量较低时,催化活性中心浓度低,催化效率相对较差;随着催化剂用量的增加,催化活性中心浓度升高,反应物与催化活性中心的接触几率变大,餐饮废油的酯化率也随之增加。当催化剂用量增加到15%时,餐饮废油酯化率最高。由于餐饮废油成分复杂,继续增加催化剂用量,可能会加速酯化反应的逆反应以及体系中其他的副反应,餐饮废油酯化降酸的效率反而降低。因此,最适催化剂用量为15%。

2.3.3反应温度

反应温度是反应热力学中的重要参数,增加反应温度有利于增加反应物分子之间的有效碰撞,进而增加脂肪酸甲酯的产率。餐饮废油酯化率随着反应温度的提高而提高。293、313、333、353、373 K反应温度下反应4 h对应的酯化率分别为43.78%、77.25%、90.23%、90.14%、89.20%,当反应温度增加至333 K时,酯化率保持在90%左右。酯化反应体系中提高反应温度能够促进甲醇的回流,过高的反应温度又会造成高能耗。因此,结合实验结果,选择333 K 作为反应温度比较合适。

2.3.4反应时间

在酯化反应刚开始时,餐饮废油和甲醇的浓度都很高,正反应快速进行,酯化率持续升高,反应时间达到4 h时,酯化反应基本趋于平衡,酯化率也到达最大。继续增大反应时间,餐饮废油酯化率略微降低,可能是由于反应不断进行,产物不断增加,导致逆反应速率加快,造成餐饮废油酯化率降低,所以酯化时间确定为4 h。

综上所述,在结合效率和节能的情况下,碳基固体酸对餐饮废油酯化降酸的最佳反应条件可以确定为以醇油质量比为0.75,15%催化剂用量(以餐饮废油的质量为基准),333 K下反应4 h,此时,餐饮废油的酯化率达到最高,为90.23%。

3 结论

(1)含盐氛围水热法制备玉米芯碳基固体酸的最佳条件为:ZnCl2质量浓度18 mg/mL,453 K水热碳化5 h,363 K水热磺化10 h。

(2)与传统水热碳化相比,含盐氛围下的水热碳化能够有效提高固体酸的制备效率,将水热碳化时间由10 h缩短到5 h。此外,含盐氛围水热法制备的碳基固体酸催化油酸酯化,反应2 h的酯化率可以达到90%,是同等条件下传统水热法的4.5倍。

(3)水热氛围下,ZnCl2能够有效促进玉米芯的水热碳化,为后继水热磺化提供理想的载体;与传统水热法相比,含盐氛围水热碳化制备的碳基固体酸磺酸基团的摩尔质量比高,可达1.62 mmol/g。

(4)玉米芯碳基固体酸催化餐饮废油酯化降酸的最佳反应条件为:醇油质量比0.75,催化剂用量15%(以餐饮废油的质量为基准),333 K下反应4 h,餐饮废油酯化率为90.23%。

1 FUKUHARA K, NAKAJIMA K, KITANO M, et al. Transesterification of triolein over hydrophobic microporous carbon with SO3H groups [J]. ChemCatChem, 2015, 7(23): 3945-3950.

2 LOU W, GUO Q, CHEN W, et al. A highly active bagasse-derived solid acid catalyst with properties suitable for production of biodiesel [J]. ChemSusChem, 2012, 5(8): 1533-1541.

3 MA H, LI J, LIU W, et al. Hydrothermal preparation and characterization of novel corncob-derived solid acid catalysts [J]. Journal of Agricultural and Food Chemistry, 2014, 62(23): 5345-5353.

4 RAO B, MOULI K C, RAMBABU N, et al. Carbon-based solid acid catalyst from de-oiled canola meal for biodiesel production [J]. Catalysis Communications, 2011, 14(1): 20-26.

5 WANG K, JIANG J C, SI Z, et al. Biodiesel production from waste cooking oil catalyzed by solid acid SO42-/TiO2/La3+ [J]. Journal of Renewable and Sustainable Energy, 2013, 5(5): 052001-052008.

6 MARDHIAH H H, ONG H C, MASJUKI H H, et al. Investigiation of carbon-based solid acid catalyst fromJatrophacurcasbiomass in biodiesel production [J]. Energy Conversion and Management, 2017, 144: 10-17.

7 刘伟伟,马欢,袁丽霞,等,餐厨废油脂肪酸固体酸催化气相反应制备生物柴油[J/OL]. 农业机械学报,2014,45(8):201-205.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140832&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2014.08.032.

LIU W W, MA H, YUAN L X, et al. Biodiesel production through gaseous esterification reaction using waste cooking oil fatty acid catalyzed by solid acid[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014,45(8):201-205. (in Chinese)

8 CARLOS D M, CLAUDIA C A, ERIKA S S, et al. Biodiesel production from used cooking oil: a review [J]. Renewable and Sustainable Energy Reviews, 2013, 27: 445-452.

9 MORI K, HARA T, MIZUGAKI T, et al. Hydroxyapatite-supported palladium nanoclusters: a highly active heterogeneous catalyst for selective oxidation of alcohols by use of molecular oxygen [J]. Journal of the American Chemical Society, 2004, 126(34): 10657-10666.

10 YUAN Y, WANG J, WANG D, et al. Highly fluorescent cotten fiber based on luminescent carbon nanoparticles via a two-step hydrothernal synthesis method [J]. Cellulose, 2017, 24(4): 1669-1677.

11 MA H, LI J B, LIU W W, et al. Novel synthesis of a versatile magnetic adsorbent derived from corncob for dye removal [J]. Bioresource Technology, 2015, 190: 13-20.

12 FECHLER N, WOHLGEMUTH S A, JAKER P, et al. Salt and sugar: direct synthesis of high surface area carbon materials at low temperatures via hydrothermal carbonization of glucose under hypersaline conditions [J]. Journal of Materials Chemistry A, 2013, 33(1): 9418-9421.

13 CHEN H J, WEI H M, FU N, et al. Nitrogen-doped porous carbon using ZnCl2as activating agent for high-performance supercapacitor electrode materials [J]. Journal of Materials Science, 2018, 53(1): 2669-2684.

14 CHANDRAKALA U, PRASAD R B, PRABHAVATHI DEVI B L. Glycerol valorization as biofuel additives by employing a carbon-based solid acid catalyst derived from glycerol [J]. Industrial & Engineering Chemistry Research, 2014, 53(42): 16164-16169.

15 李昊,苏有勇,张京景.碳基固体酸催化剂的制备及其催化性能的研究[J]. 化学与生物工程,2011,28(1):4-14.

LI Hao, SU Youyong, ZHANG Jingjing. Synthesis of carbon-based solid acid catalyst and study on its catalytic performance [J]. Chemistry and Bioengineering, 2011,28(1):4-14. (in Chinese)

16 LIU F, KONG W, QI C, et al. Design and synthesis of mesoporous polymer-based solid acid catalysts with excellent hydrophobicity and extraordinary catalytic activity [J]. ACS Catalysis, 2012, 2(4):565-572.

17 XIONG X N,YU I K M, CAO L C, et al. A review of biochar-based catalysts for chemical synthesis, biofuel production, and pollution control [J]. Bioresource Technology, 2017, 246: 254-270.

18 NAKAJIMA K, HARA M. Amorphous carbon with SO3H groups as a solid Brønsted acid catalyst [J]. ACS Catalysis, 2012, 2(7):1296-1304.

19 ZHOU Y, NIU S L, LI J. Activity of the catbon-based heterogeneous acid catalyst derived from bamboo in esterification of oleric acid with ethanol [J]. Energy Conversion and Management, 2016, 114: 188-196.

20 LI M, CHEN D Y, ZHU X F. Preparation of solid acid catalyst from rice husk char and its catalutic performance in esterification [J]. Chinese Journal of Catalysis, 2013, 34(9): 1674-1682.

21 MA H, ADDY M M, ANDERSON E, et al. A novel process for low-sulfur biodiesel production from scum waste [J]. Bioresource Technology, 2016, 214: 826-835.

22 PINOTTI L M, BENEVIDES L C, LIRA T, et al. Biodiesel production from oily residues containing high free fatty acids [J].Waste and Biomass Valorization, 2018, 9(2): 293-299.

23 LIU T, LI Z, LI W, et al. Preparation and characterization of biomass carbon-based solid acid catalyst for the esterification of oleic acid with methanol [J]. Bioresource Technology, 2013, 133(2): 618-621.