汽油发动机台架试验传动轴系可靠性提升的研究

2018-07-05

(上汽大众汽车有限公司,上海 201805)

0 前言

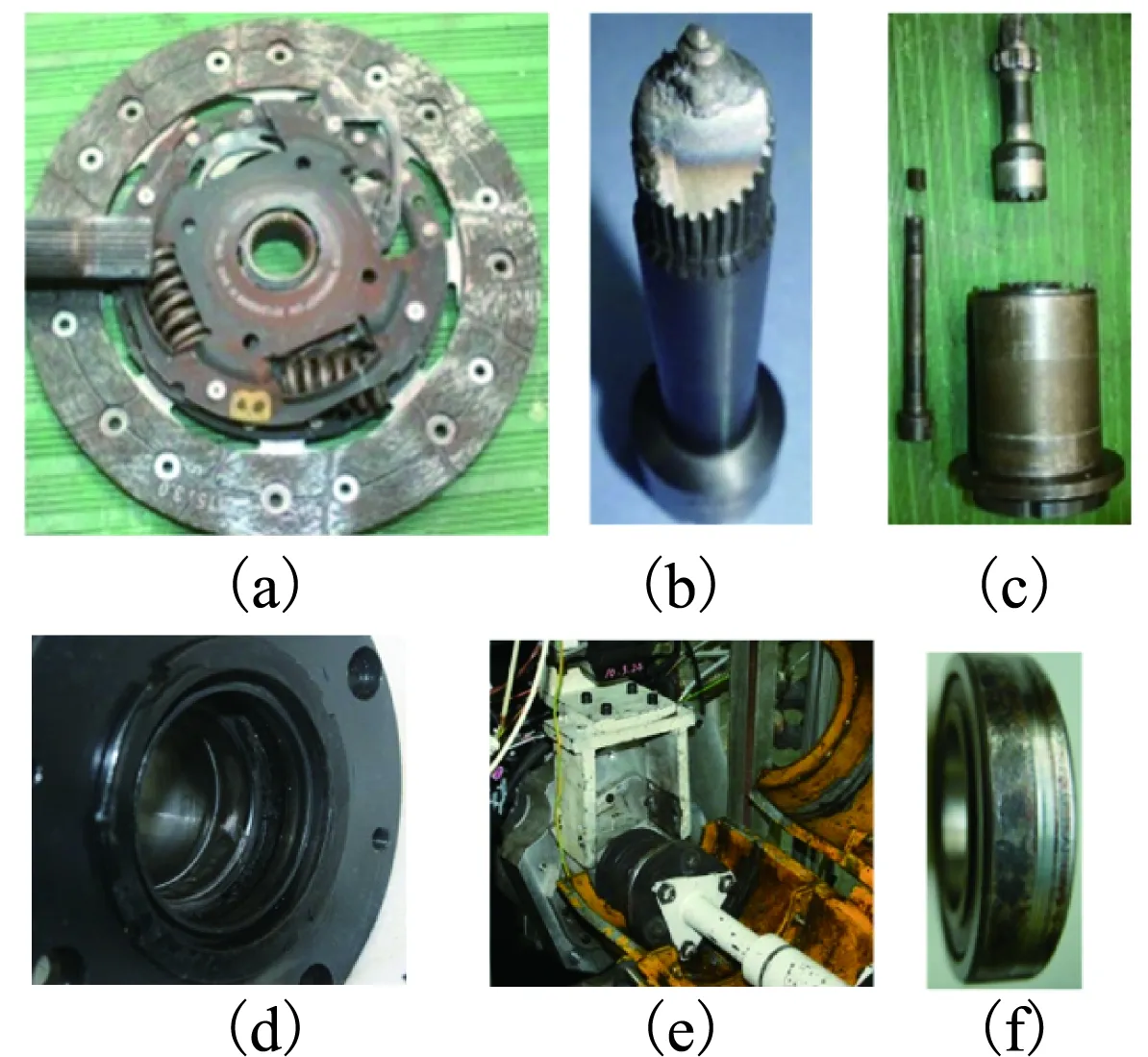

在发动机台架开发试验中,经常会遇到摩擦片损坏图1(a)、花键轴损坏如图1(b)、紧固件断裂如图1(c)、轴承座损坏如图1(d)、变速箱悬挂故障如图1(e)、轴承损坏如图1(f)。这些故障最终会导致试验发动机连杆轴瓦、止推片、主轴瓦等零件的非正常损坏,对发动机零部件的故障分析产生干扰,严重影响新车型的开发进程。并且伴随着发动机热效率的提升,功率扭矩的增加,如何提升汽油发动机台架试验传动轴系的可靠性,减少这些故障发生的频率是整车发动机开发试验中的难题。

图1 汽油发动机台架试验传动轴系部件

1 传动轴系整体布局的研究

图2是4缸汽油机台架试验的传动轴系的连接示意图。相比传动的连接方式(工艺飞轮+弹性联轴器)增加了图2双质量飞轮离合器总成和第一轴承体总成的部分。优点:采用手动档整车飞轮离合器系统不安装工艺飞轮,利用离合器和花键轴连接模拟整车状态,振动较小,适用于耐久和性能开发试验。

图2 汽油发动机台架试验传动轴系

等速转动轴长度设计的计算如式(1)、式(2)所示。

(1)

n允许=0.8*n极限

(2)

其中,n允许表示的是传动轴允许的转速,r/min;n极限表示的是传动轴极限转速,r/min;l表示的是传动轴长度,cm;D表示传动轴外径,cm;d表示传动轴内径,cm。等速传动轴长度应该控制在50 cm左右范围以内较为合理。

2 曲轴内部滚针轴承的安装可以提升花键轴运转的可靠性

发动机台架耐久和性能试验中在曲轴内部安装滚针轴承主要目的是减少花键轴径向跳动保护花键轴的使用寿命,降低摩擦片以及曲轴止推片损坏的故障率。为了避免花键轴突台和滚针轴承端盖接触,在所有的耐久试验中选择了如图3中的滚针轴承。该滚针轴承往往是安装在自动变速箱内部,低功率发动机手动档车型上并没有安装,这也是在部分发动机台架开发试验中所容易忽略的地方。原因是因为发动机开发试验往往是最为苛刻的运转工况,对传动轴要求特别高。在花键轴末端利用滚针轴承给花键轴(尤其是过长的花键轴)一个支点,降低其振动损坏的风险。

图3 滚针轴承

3 花键轴长度的控制对传动轴系可靠性提升的研究

花键轴长度也是非常重要的参数之一,因为与其配合的是离合器和曲轴,由于该花键轴是台架试验非标设计的,在使用前必须进行相关长度的检查确保安装的可靠性。

图4 花键轴尺寸链检查的质量控制

图4所展示的是在花键轴长度设计的时候尺寸链检查的质量控制。缸体与离合器壳体之间的垫片的厚度为0.75 mm,滚针轴承的长度为22.3 mm,滚针轴承在曲轴内安装后到曲轴端面的距离为1.5 mm,曲轴端面到缸体端面的距离为30.25 mm。这几个参数都是确定的,W1表示的是花键轴到垫片(缸体与离合器壳体之间)的距离,如图4计算公式W1<5.7 mm的话,花键轴会和曲轴接触。所以图5中利用游标卡尺可以测量W1的实际数值,控制花键轴的长度不能超过极限值,对此应进行质量控制。利用这种方法可以检查所有相关类型花键轴的长度,避免发生发动机内部止推片及轴瓦的损坏。

图5 利用游标卡尺测量W1的实际数值

4 轴承座、过度版、离合器壳体中心孔的同轴度的质量控制

图6 离合器壳体与过度板、轴承座中心孔的偏离

由于花键轴是安装在图2中第一轴承体总成中的,第一轴轴承体总成包含轴承座、过度板、离合器壳体和花键轴轴承体。轴承座、过度板、离合器壳体这三个零件都有1个中心孔,中心孔必须和曲轴在同一条中心线上。图6所展示的是离合器壳体(图6中1)、离合器壳体过度板(图6中2)、轴承座(图6中3)中心孔发生了偏离,也就是说图2中第一轴承体总成与曲轴中心线明显发生了偏离,在发动机高速运转的时候花键轴与曲轴之间产生振动,两端轴承承受了不应该有的过大的径向以及轴向振动,这也是造成一系列故障的原因之一。

解决方案:利用三坐标测量仪精确控制孔1、2、3之间的同轴度每个零件之间都有定位销精确定位,保证在安装的初始状态摩擦片是自然状态。不能出现图6中摩擦片明显中心偏离的情况。

5 激光对中在发动机台架试验中的应用

发动机台架试验中传统的对中方式有直尺对中和千分表(百分表)对中,见图7。这两种方法的对中精度较低,对中时间也较长,而且很难形成有效的质量控制。

图7 直尺对中和千分表对中

图8中所展示的是一套利用对中基准、底板精确定位和激光对中仪使所有试验台架之间建立精确的对中关系的系统。首先加工制作两个一模一样的测功机基准1和测功机基准2(通过激光对中反复加工可以使其同轴度精度控制在0.02 mm之内)。将测功机基准1固定在对中工位上,测功机基准2可以移动到所有试验室进行测功机的中心调节,测功机基准2可以与试验室的所有定位底板相连接,通过激光对中使测功机基准1与所示试验室的测功机之间建立对中关系。这样每次安装试验发动机的时候只需要在安装工位上与测功机基准1对中即可移动到任意一个试验室进行试验。这样可以大大提升了对中质量和对中效率。当然在测功机维修或者移动之后需要重新校准。

图8 试验合架试验中对中关系的系统

6 汽油机台架试验联轴器和弹性支撑的优化

在发动机开发试验中,遇到了如图9所示各种紧固件的损坏,遇到这些问题不得不去分析台架试验联轴器和弹性支撑。从图9中可以看出在发动机台架开发试验中由于传动轴系振动过大造成了各种损坏,飞轮开裂、增压器螺栓松动、变速箱螺栓断裂、排气管支撑螺栓断裂等各种问题。

图9 各类固件的损坏

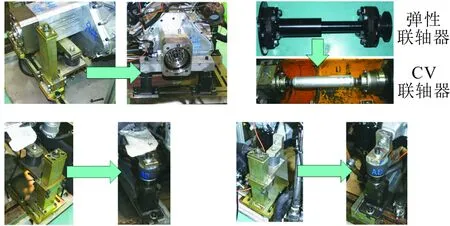

图10表示的是优化了联轴器和动力总成的弹性支撑。使用了等速传动(CV)轴,其优点主要有如下几个方面:(1)无振荡及振动;(2)吸收轴向振动;(3)减少支撑结构负荷;(4)次级力偶恒定;(5)可以达到非常高的转速,非常适合汽油机台架试验。

图10 优化联轴器和动力总成的弹性支撑

通过这几个方面的优化,发动机和变速箱的振动都有了明显的改善。图11是优化前后的振动对比试验。可以看出,发动机和变速箱各阶次的振动都大幅度的降低到了可控范围之内。

7 过度法兰的轻量化设计

图11 优化前后的振动对比试验

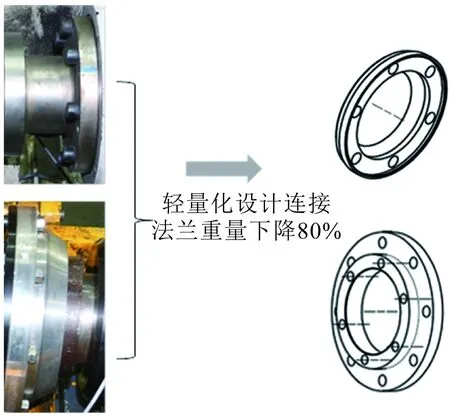

如图12所示,在保证强度的前提下利用最紧凑原理轻量化设计传动轴的一些过度法兰,重新设计CV轴的端盖能够轻松的实现其与多种发动机的连接,材料可以选择304不锈钢,条件允许的情况下可以选择钛合金。同时所有法兰需要进行动平衡处理,保证转速5 000 r/min以下的动平衡。

图12 轻量化设计过度法兰

8 结论

从传动轴系整体布局,曲轴内滚针轴承、花键轴长度控制,激光对中,轴承座、过度版、离合器壳体中心孔的同轴度,汽油机台架试验联轴器和弹性支撑及过度法兰轻量化7个方面讲述了如何对传动轴系的可靠性进行质量控制和优化设计,这些方面都是经过实践检验的。无论是发动机试验台架、混合动力试验台架,还是纯电机试验台架都需要用到传动轴系统,希望能给广大工作人员带来些启发。

参 考 文 献

[1]Kai B. Messungen am motor, abgasanalytik, pruefstaende und medienversorgung [M]. Messtechnik und Pruefstaende fuer Verbrennungsmotoren, 2016.

[2]Anwendungstechnische Hinweise fuer Gelenkwellen[Z].

[3]Rolf G. EUROPA-FACHBUCHREIHE fuer kraftfahrzeugtechnik[M]. Tabellenbuch Kraftfahrzeugtechnik, 2010.

[4]毛谦德,李振青. 袖珍机械设计师手册[M].机械工业出版社.