减小发动机摩擦的新型活塞裙部型线

2018-07-05ian

【】 . . .ian

0 前言

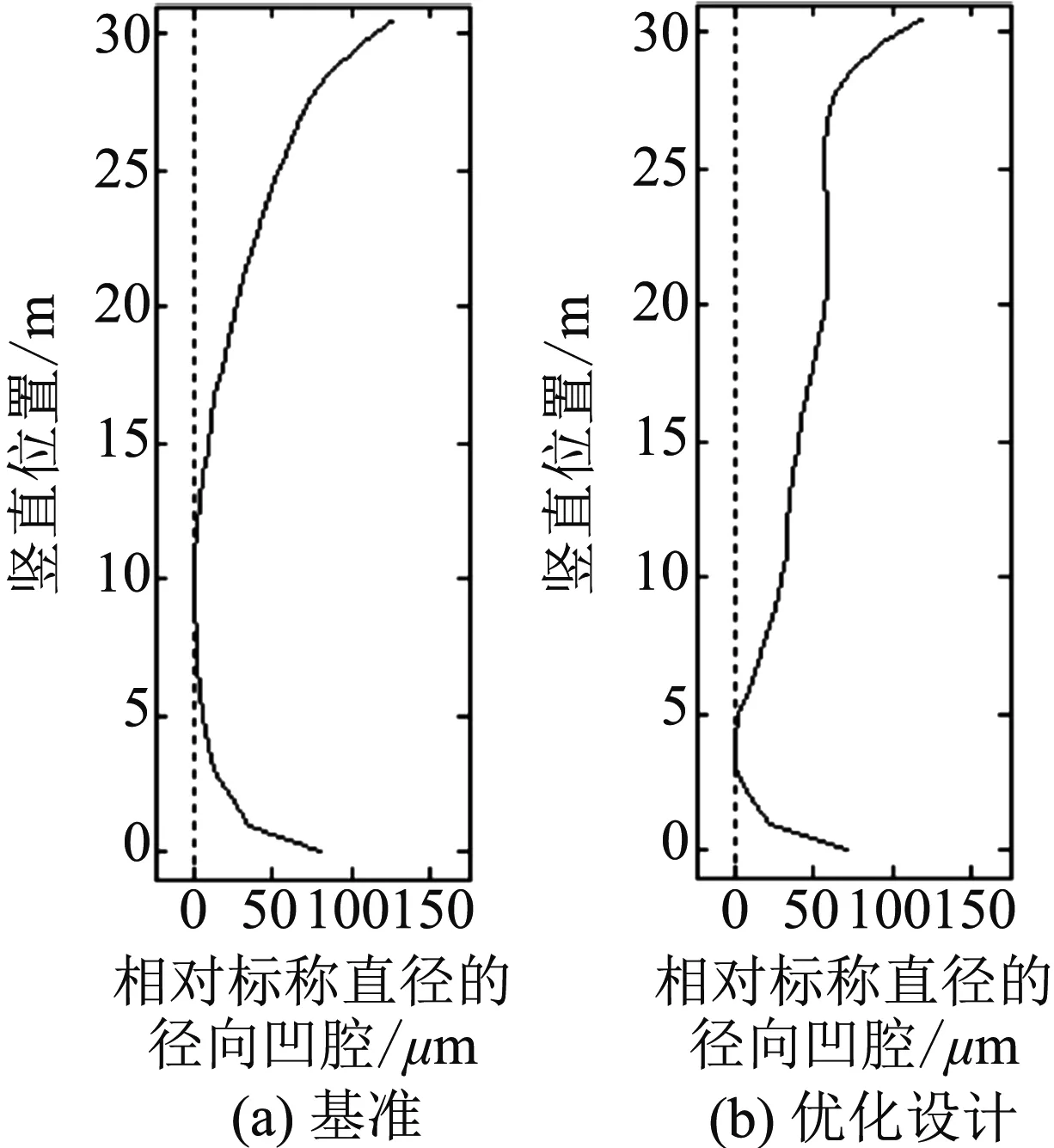

沿滑动方向的活塞裙部形状通常以单曲率型线为特征,如图1所示的中凸型型线。设计成这种形状的目的是,当沿润滑表面滑动时,活塞裙部会产生能够平衡外部侧向作用力的流体动压力[1-2]。

图1 冷态条件下推力侧中心裙部横截面型线实例

一些研究已经证实了活塞裙部型线对发动机性能的影响。与柴油机研究结果一致,通过改变标准中凸型型线的曲率,即改变活塞裙底部或顶部的间隙,利于改善活塞的摩擦平均有效压力(FMEP)[3]。此外,在采用相同活塞型线的条件下,也证明了安装间隙会对摩擦损失产生影响。对汽油机的研究已经表明,通过增大安装间隙,发动机摩擦损失会减少[4]。

这些结论中没有对多曲率型线的影响进行研究。从研究性质来说,提出的型线是标准中凸型型线,但是在裙部的底端和顶端添加了两个特征,旨在改善裙部与润滑油之间的接触,以及外部作用力的作用方式。

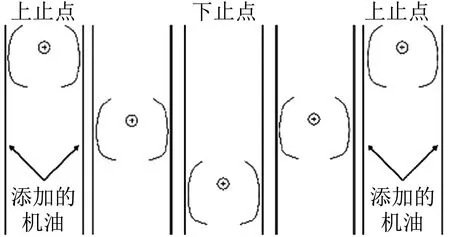

如图2所示,这两个特征的主要作用是通过收集和引导较小间隙区域的机油流向裙部中心从而产生较大的流体动压力。顶端特征在向下行程中发挥作用,而底端特征在向上行程中发挥作用。

图2 特征的功能示意图

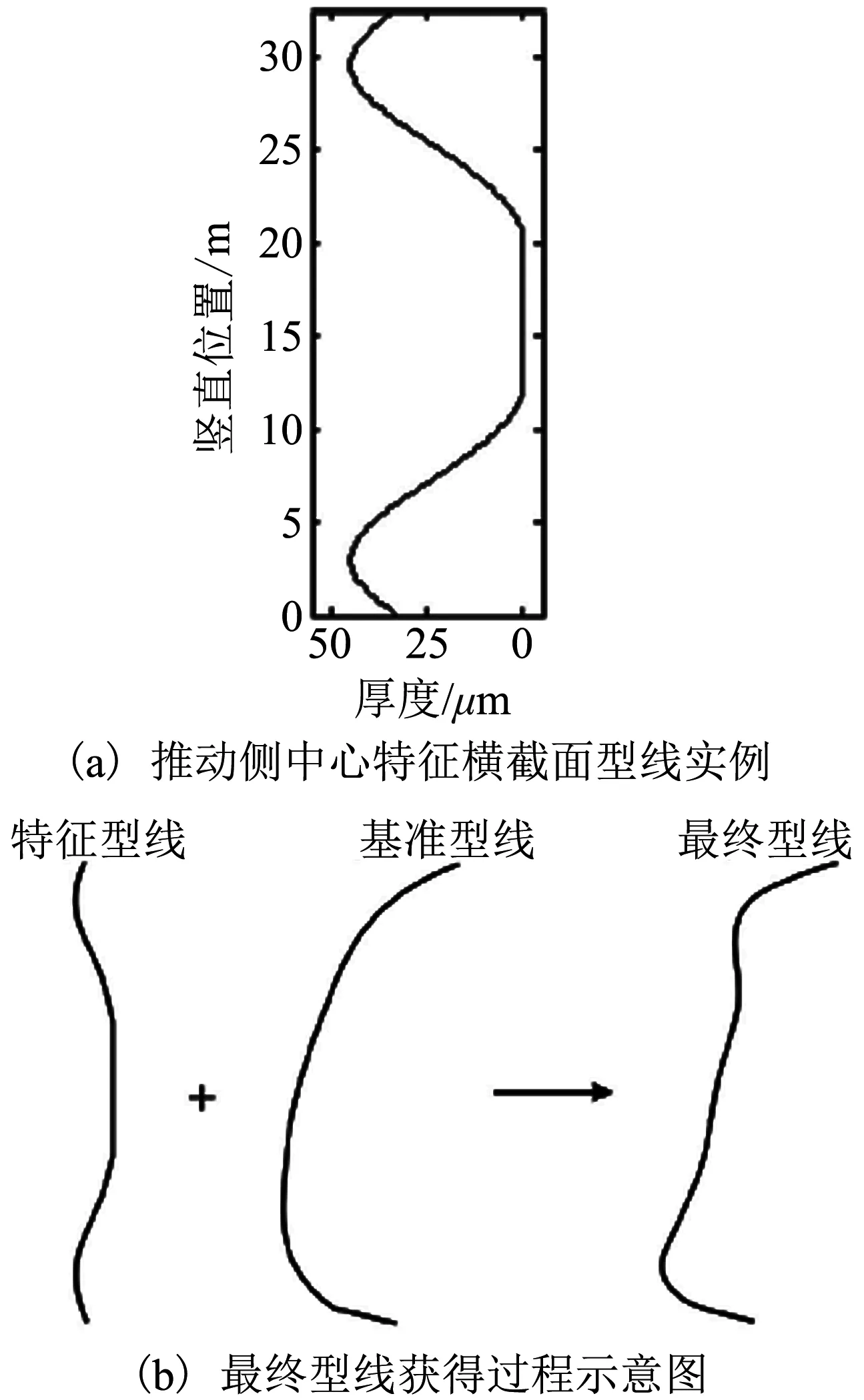

这两个特征还有助于减小裙部与缸套之间的相互应力。在相同的标称直径条件下,热态条件下基准型型线产生的间隙比优化活塞在工作温度下的间隙稍大(图3)。间隙稍大会导致活塞的水平位移增大,这样会防止活塞同时从裙部的两端与缸套接触。

图3 热态条件下裙部相对推力侧中心缸套的间隙实例

特征的另一个影响是减小活塞的倾斜运动。实际上,假设采用新型型线及特征位置,当与缸套作用时,裙部上产生的压力会导致很大的杠杆作用以平衡外部作用力(图4),从而保证倾斜运动更加可控和稳定。

图4 与缸套作用时两种设计之间的杠杆作用差异优化型线(a)和中凸型型线(b)

1 新型型线定义

在几何结构上,这两个特征在轴向上具有相同的横截面型线(图5),而特征中心的位置通过1个二维设计定义在圆周上(图6)。

为了确保型线特征与原始型线间实现平滑过渡,采用高斯类曲线表征横截面。曲线的高度和宽度定义了标称厚度和尺寸,对于型线优化至关重要。

定义完横截面后,通过定义横截面的二维结构确定横截面在裙部表面的扩展情况是非常必要的。

最后,将特征型线与原始型线重叠(图7(b))。需要注意的是,必须对得到的型线进行转化,使其能够与原始活塞的标称直径相匹配(图8)。

图5 特征的横截面型线及其变量参数

图6 改变曲率和竖直位置特征的二维结构(特征的功能示意图)

2 模型结果

为了优化特征的所有几何结构特性,采用了内部开发的活塞二阶运动模型[5-8]。模型内的可用数据考虑了活塞的热变形、冷态变形和动态变形(与缸套的机械作用导致的变形)。更为重要的是,该模型还计算了在裙部、倒角和缸套各步骤区域的机油输送。

该模型是根据浮式缸套发动机创建的,计划用于测量成型后优化活塞的实际FMEP减小量。表1所示为该发动机的技术规格。

表1 发动机主要技术规格

表1列出的工况条件为转速2 000 r/min,IMEP为0.4 MPa,该工况代表的是车辆处于巡航速度下的发动机运行情况。

2.1 与基准设计的比较

图7 重叠特征型线与基准型线

图8 型线优化示意图

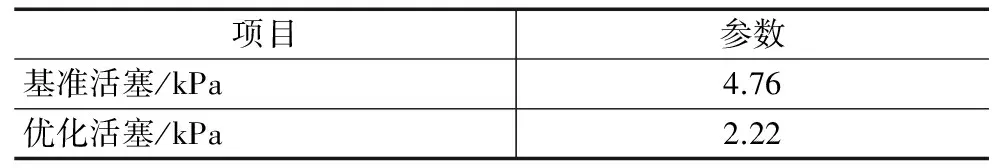

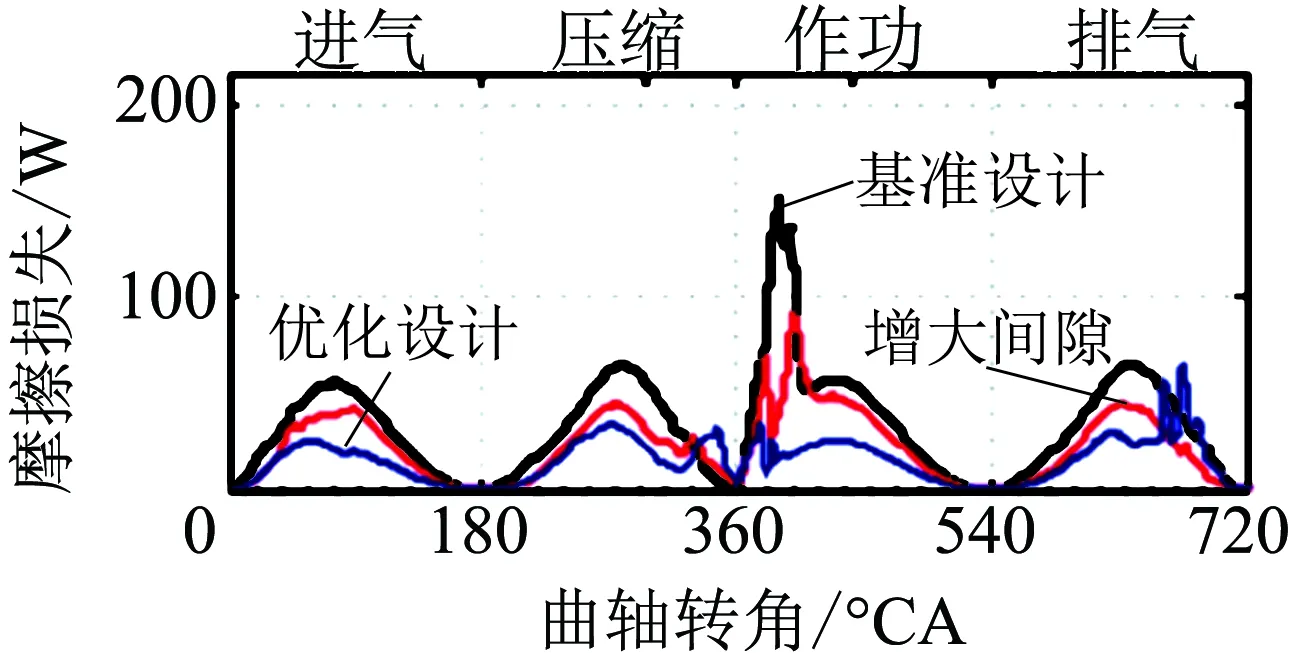

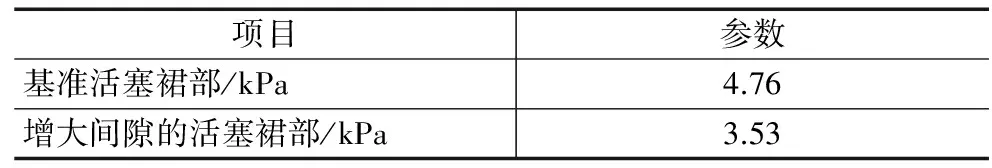

在活塞优化过程中最具影响的结果是摩擦力和摩擦功率损失。表2列出了裙部FMEP比较结果,图9和图10比较了基准和优化活塞的模拟结果。

表2 裙部FMEP的比较

图9 基准与优化设计的摩擦力比较

图10 基准与优化设计的摩擦功率损失比较

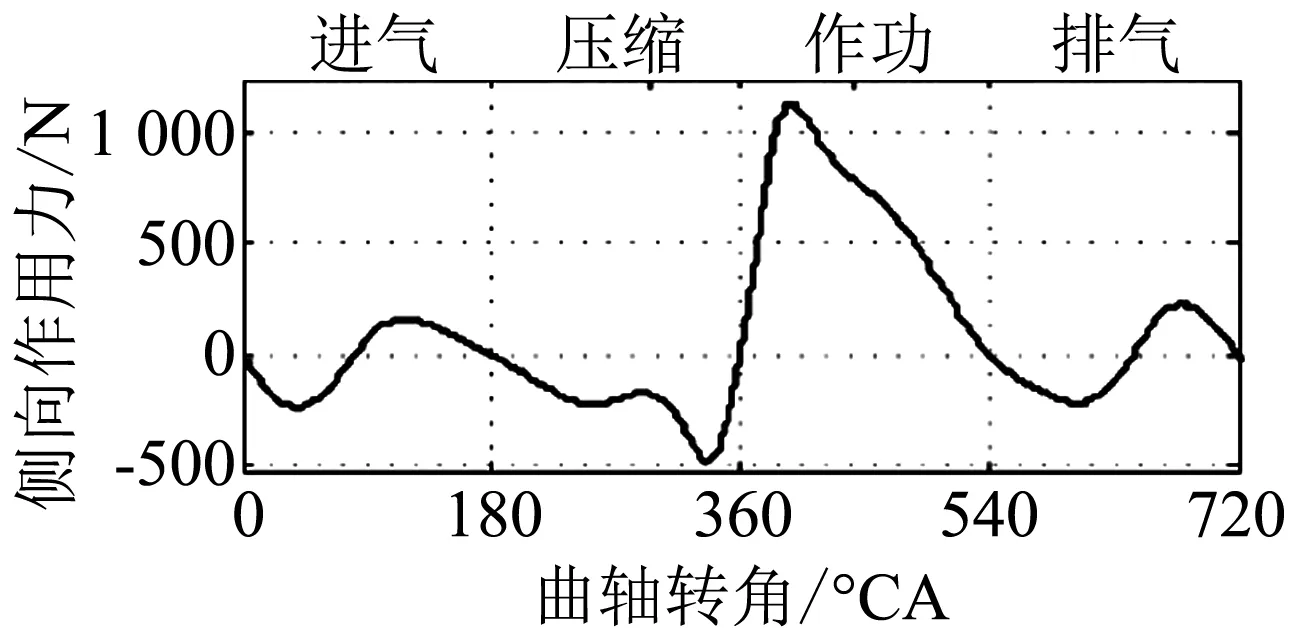

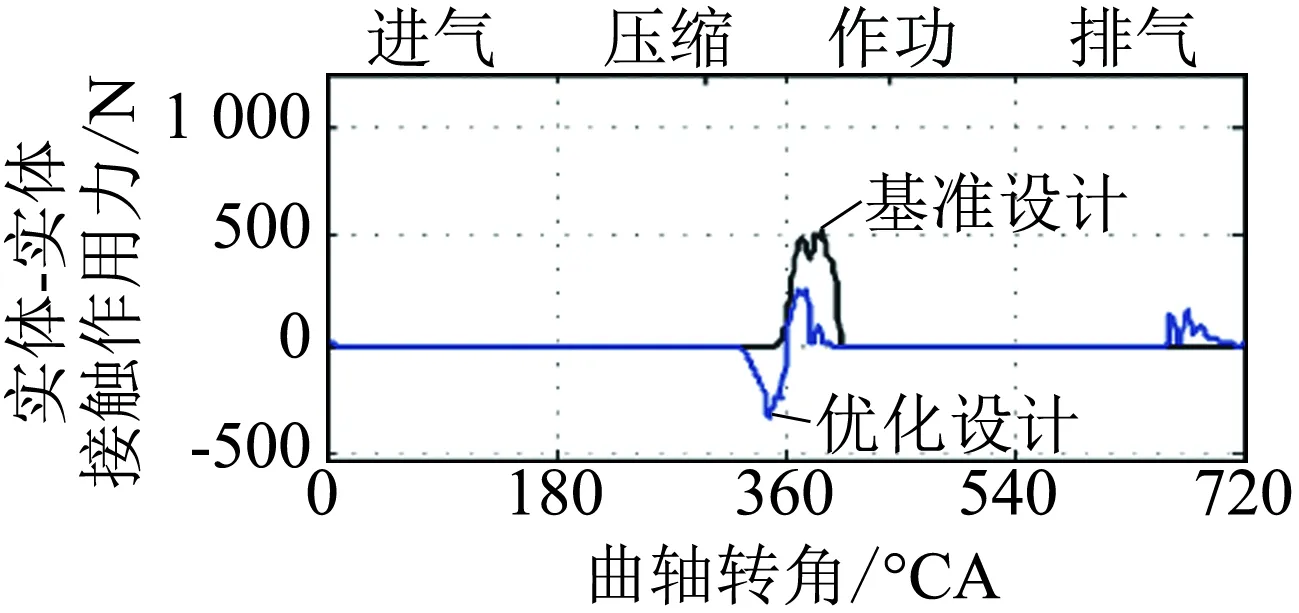

这些结果表明,在进气、压缩,尤其是作功行程中,优化设计的摩擦力和摩擦功率损失计算结果相对较小,但是在排气行程的计算结果类似。这些改善主要归功于这两种设计与润滑油和缸套的作用方式不同。为了分辨这些差异,必须观察能够平衡作用于活塞的侧向作用力(图11)的流体动压力(图12)和实体接触法向力在活塞裙部上的作用方式(图13)。

图11 作用于活塞的侧向作用力(正值表示作用力指向推力侧)

图12 平衡侧向作用力的总流体动压力

图13 平衡侧向作用力的总接触作用力

原则上,流体动压力与实体间接触作用力之和等于侧向作用力。但是,实体间接触比流体动态接触产生的摩擦损失要多,因此,平衡侧向作用力采用的流体动压力比例越大,产生的摩擦损失越少。

以产生较多损失的作功行程为例,由图12可以清楚看出,优化的型线设计能够产生更高的流体动压力来平衡侧向作用力,从而导致实体间接触和摩擦损失要少得多。这些优点是由不同的活塞形状导致的,优化的型线设计能够在裙部上产生高得多的流体动压力(图14)。

图12和图13表明了平衡侧向作用力的大小为活塞推力侧法向力减去反推力侧法向力得到的差值。尽管如此,由于相互作用的原因,在推力侧和反推力侧都会产生摩擦损失,在这种情况下尤其会产生与液压动态摩擦相关的摩擦损失。

为了减小摩擦,理想的情况是仅从活塞裙部一侧平衡侧向作用力。当活塞两端都产生作用力时,尽管侧向作用力仍由其他两项作用力之和抵消,但是摩擦力仍会增大。

以进气行程为例,如图11和图12所示,对于这两种设计,侧向作用力几乎完全由总流体动压力平衡。图10显示了基准设计的摩擦损失要比优化设计大,这是因为基准活塞同时在裙部两端产生相互作用,见图15和图16。

图15 推力侧产生的流体动压力

图16 反推力侧产生的流体动压力

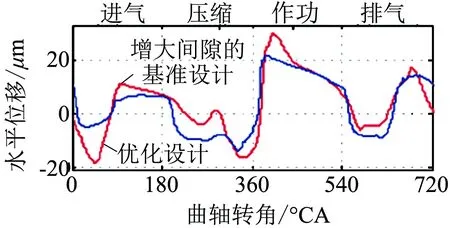

如前所述,活塞-缸套之间相互作用的差异是不同水平运动产生的结果。如图17和图18所示,优化设计遵循的是具有较大水平位移和较小倾斜角度的运动。这种特性解释了进气行程和压缩行程产生较小摩擦损失的原因。

图17 活塞相对活塞销的水平位移(正值表示活塞向推力侧运动)

图18 活塞的倾斜角度(正值表示活塞底部向推力侧倾斜)

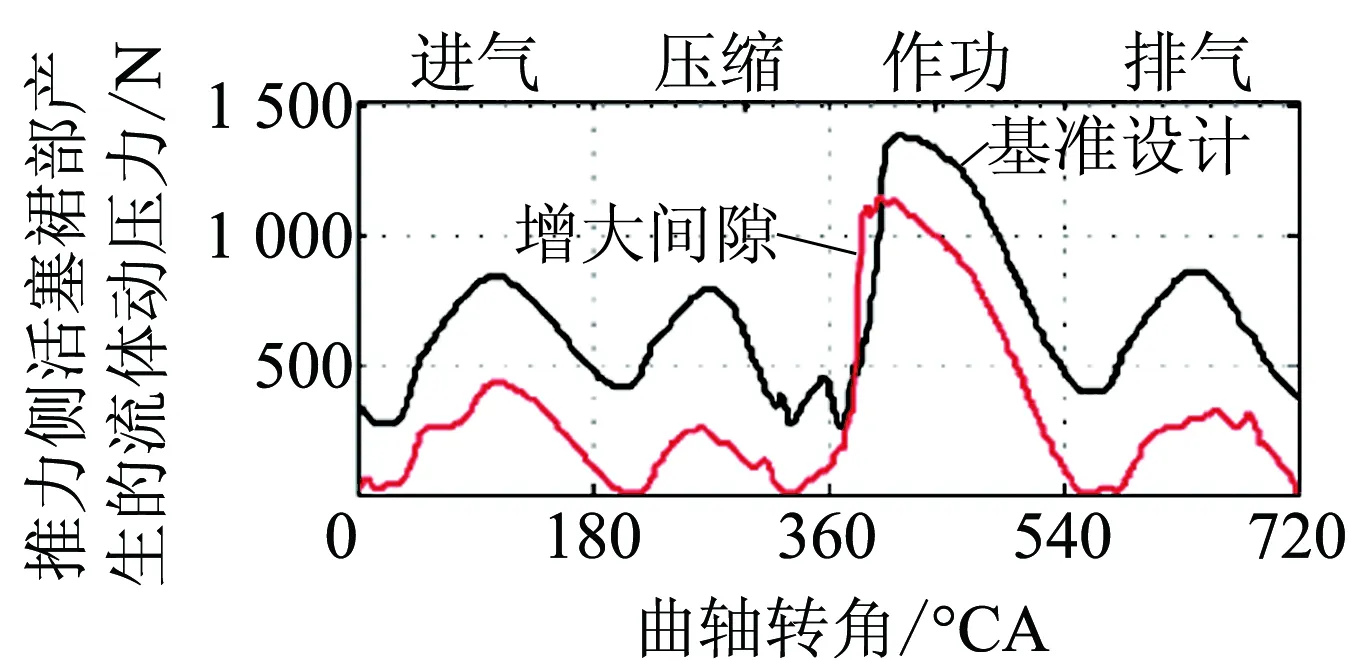

2.2 与增大间隙实例的比较

之前的研究表明[4],减小摩擦损失的另一种方式是减小安装间隙。事实上,较大的间隙会防止活塞两端同时与缸套发生作用,而这种作用在之前的研究被认为对活塞的性能不利。并且采用这种方式获得的改善幅度无法与新型设计相比。为了比较增大间隙和优化设计获得的改善情况,对具有增大间隙的基准设计进行了模拟。模拟采用的间隙增大数值取决于优化设计活塞的水平位移。为了进行连贯性的比较,必须保持不同设计之间的水平位移在极为类似的条件下进行模拟。针对这种具体情况,间隙在径向上增大了30 μm,如图19所示,这样会产生类似的水平位移。

研究重点是摩擦损失,图20显示了在不改变活塞形状的情况下,增大间隙确实能够改善活塞的性能,但是改善程度与优化设计不同,表3示出了优化前后活塞裙部FMEP的比较。

图19 活塞相对活塞销的水平位移(正值表示活塞向推力侧运动)

图20 摩擦功率损失

表3 裙部FMEP的比较

如图21所示,与基准设计相比,增大间隙会产生更大的流体动压力来平衡侧向作用力。这样实际上会减少实体间的接触,尤其在作功行程中。但是,通过分别观察推力侧和反推力侧产生的流体动压力(图22和图23)可以发现,总体上活塞仍同时在两侧与缸套相互作用,进而产生比优化设计更大的功率损失。

图21 平衡侧向作用力的总流体动压力

图22 推力侧活塞裙部产生的流体动压力

图23 反推力侧活塞裙部产生的流体动压力

实际上,与基准设计相比,即使水平位移增大,仍会以较高的幅度改善倾斜角度(图24),最终导致活塞与缸套的相互作用增多。

图24 倾斜角度

将所有这些影响考虑在内,增大间隙确实有助于改善性能,但是改善幅度不及优化活塞明显。实际上,裙部与润滑油的作用方式与基准设计相同,即使活塞具有较大的水平运动,增大的倾斜角度对摩擦损失仍旧会产生有害影响。优化设计采用的是一种完全不同的作用方式,在不增大倾斜角度的情况下,能够产生更大的总流体动压力。

2.3 供油比较

另一个值得关注的研究方向是供油方式对不同设计的影响。在采用的二阶运动模型中,每当活塞达到上止点时就向系统供给机油(图25),在紧邻裙部下方的缸套部分添加固定厚度的均匀油膜。本研究中测试了3种不同的供油条件,其均匀油膜厚度分别为50 μm、25 μm和5 μm。

图25 活塞二阶运动模型中的供油示意图

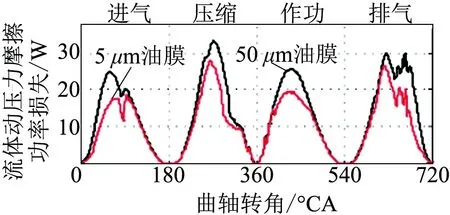

该测试显示,不同的供油条件以不同的方式影响设计结果。根据裙部FMEP结果显示(图26),机油供给量减少时,基准设计的摩擦损失增大,但是优化设计的摩擦损失减小。

图26 不同供油方式下的裙部FMEP结果

当供油减少时,研究与液压动态接触和实体间接触相关的摩擦损失是了解发生变化的有效方式。

图27 基准设计的流体动压力摩擦功率损失

如图27所示,对于基准设计,除了作功行程外,在整个循环中液压动态损失基本相同。实际上,用于平衡侧向作用力的流体动压力在供油量较少时要小得多,从而导致实体间接触更为突出(图28)。

图28 基准设计的实体-实体摩擦功率损失

与基准设计不同,优化设计的实体间接触摩擦损失极为类似,但是在供油量较大时,其流体动压力摩擦损失更大(图29)。活塞裙部两端产生的最终流体动压力仍能平衡大部分侧向作用力,如图30所示,活塞与缸套的同时相互作用减少了。该研究表明,新型设计能够以更加良好的方式充分利用润滑油,并且在供油量极低时,仍能通过流体动压相互作用平衡侧向作用力。

图29 优化设计的实体间的摩擦功率损失

图30 优化设计的流体动压力摩擦功率损失

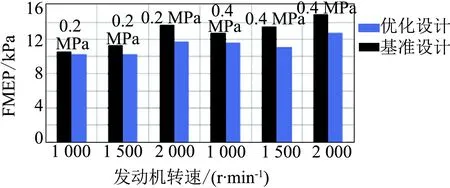

3 试验结果

利用模型对型线优化模拟完成后,必须在实际发动机上对该新型设计的性能进行测试,得到的数据给出了在不同转速和负荷下的摩擦测量结果和FMEP结果。需要注意的是,这些结果还包括活塞二阶运动模型中未测量的活塞环摩擦[9]。

正如模型预测的那样,图31中的数据表明,优化设计使总FMEP大幅下降,平均下降了12%。不仅如此,在较高转速下FMEP的改善量更大。这表明优化型线具有不同的流体动压特性,因为只有流体动压力与转速有关。

图31 优化活塞型线的FMEP比较(IMEP分别为0.2 MPa、0.4 MPa条件下)

图32所示为基准活塞和优化活塞瞬时摩擦的测量结果比较。工况条件为转速2 000 r/min,IMEP为0.4 MPa。进气行程和排气行程中的摩擦相当,在压缩行程终点略低,在作功行程要低很多。与模型预测的一样,代表实体间接触出现在作功行程始点的摩擦峰值幅度更小,持续时间更短。

图32 摩擦测量结果比较

4 总结

该研究表明,在相同的标称直径条件下,在活塞裙部上添加两个特征能够减少活塞与缸套之间的接触和摩擦。此外,由于所提出型线能够充分利用裙部区域的机油,因此,其对向缸套添加的机油量敏感度更低。另一方面,为了更好理解这种型线的影响,需要进一步进行研究。在试验方面,为了了解型线与润滑油相互作用,以及如何产生更大的流体动压力,利用激光诱导荧光光度法对这种活塞设计进行了测试[10]。在模拟方面,为了了解所提出型线在不同工况条件下的工作情况,可以针对其他发动机对该型线进行调整和优化。

同时,该项目还需要进行深入研究,测试能够产生更佳性能但与基准型线类似或极为不同的型线。优化后的型线实际很大程度是基于单曲率中凸型型线的形状,是将其作为初始研究的1个实例。对于优化摩擦的研究,并未将提出的新型型线作为最佳型线。主要目的是想证明活塞型线是能够减小摩擦损失的极为关键的因素,需要以非传统的理念进一步推动活塞设计的发展。

参 考 文 献

[1]Pijush K, Ira C, David D. Fluid mechanics[M]. Chapter 8, Academic Press, 2012.

[2]Heywood B. Internal combustion engine fundamentals[M]. Chapter 13, Mc Graw Hill, 1988.

[3]Deuss T, Ehnis H, Freier R, et al. Frictino power measurements of a fired diesel engine-influence of skirt geometry[M]. MTZ, 2013 ,74(12).

[4]Meisser J, Deuss T, Ehnis H, et al. Friction power measurements of a fired gasoline engine-influence of installation clearance and piston pin offset[M]. MTZ, 2014 ,75(12).

[5]Bai D. Modeling piston skirt lubrication in internal combustion engines[D]. Massachusetts Institute of Technology, 2012.

[6]Totaro P. Modeling piston secondary motion and skirt lubrication with applications[D]. Massachusetts Institute of Technology, 2014.

[7]McClure F. Numerical modeling of piston secondary motion and skirt lubrication in internal combustion engines[D]. Massachusetts Institute of Technology, 2007.

[8]Greenwood J A, Tripp J. The contact of two nominally flat surfaces[J]. Proceedings of the Institution of Mechanical Engineers, 1971 ,185:625-633.

[9]Westerfield Z, Tian T, Totaro P, et al. An experimental study of piston skirt roughness and profiles on piston friction using the floating liner engine[C]. SAE paper 2016-01-1043.

[10]Zanghi E. Analysis of oil flow mechanisms in internal combustion engines via high speed laser induced fluorescence (LIF) spectroscopy[D]. Massachusetts Institute of Technology, 2014.