基于激光影像的管道几何形变图像处理算法

2018-07-04沈阳工业大学信息科学与工程学院杨理践郑福印

沈阳工业大学信息科学与工程学院 刘 洋 杨理践 郑福印

1 引言

能源输送管道深埋地下,错综复杂,经过长久时间的服役,管道可能会因为地理环境因素而发生破损泄露等问题[1]。所以能源运输管道检测问题越来越成为当今面临的主要问题。从能源输送管道生产到实际投入使用的过程中情况多变[2],新建管道也可能会发生意外形变。管道检测领域中的几何形变检测[3]是对新建管道是否发生形变进行科学全面的检测,能够检测出管道存在的几何形变及其位置。本文提出了基于激光成像的管道几何形变检测识别方法与图像处理算法,同时将数字图像处理技术[4]运用到管道几何形变检测识别技术上。

2 管道几何形变检测原理

形变检测系统主要由三部分组成:管道内检测器、图像采集单元、激光发射器。激光环的发射采用半导体激光发射器。将激光发射器与图像采集单元搭载在管道内检测器上,激光环平面垂直于激光发射器,管道几何形变检测原理示意图如图1所示。采用管道内检测器独立搭载激光发射器的方法,激光发射器在管道内壁形成激光环,通过检测器上的拍照单元对激光环图像进行等间距连续采集图像,但是在搭建管道内检测器时要保持管道轴心与拍照采集单元的中心保持同心。将采集到的图像离线存储到存储卡内,并通过软件算法对图像进行分析处理,通过几何形变检测系统人机交互界面去获得管道几何形变的综合特征信息。

图1 管道几何形变激光检测原理

图2 激光环图像检测原理流程图

3 管道几何形变图像处理算法

在激光环图像处理过程中提出了基于最小二乘法的径向差值算法,先通过canny算子进行图像边缘轮廓提取,然后利用径向差值法对形变图像与标准图像进行等分取点,通过两点径向差值比较就可以确定形变的位置及大小。激光环图像检测原理示意图如图2所示。

3.1 canny边缘提取算法

在激光环图像轮廓边缘提取过程中,canny算子在做边缘提取[5-6]时主要包含三个重要步骤:其一是利用高斯滤波函数G(x, y)去除图像中的噪声;其二是利用一阶微分算子计算图像的梯度值,对梯度值做平滑处理,使图像平滑易于处理;其三是利用双阈值法,即通过高阈值与低阈值求取图像边缘。图像平滑去噪处理函数为:

式中,H(x, y)为滤波后的图像,I(x, y)为原图像,G(x, y)为高斯函数。

用一阶偏导的有限差分计算并保存水平方向的方向导数G(x)和竖直方向的方向导数G(y)。然后利用方向导数计算梯度幅值。

激光环图像边缘点是图像边缘检测中的重要因素,采用非极大值抑制的方法对图像边缘像素点的梯度值进行处理。对于图像存在断续边缘的情况,利用双阈值法即高阈值与低阈值对图像进行边缘提取。高阈值是基于图像的直方图计算和高阈值系数二者综合决定的,再通过低阈值的系数计算低阈值边缘,高阈值与低阈值进行比较就可以得出边缘点,所以canny算子能够准确识别记录图像边缘信息。

3.2 基于最小二乘的径向差值法

最小二乘算法在图像处理领域是最为常用的算法,激光环图像处理算法应用基于最小二乘法径向差值法的原理[7-8]为在待检测圆与标准圆上同时等间隔取n个点(两圆同心),然后做径向差值,差值即为形变大小。将形变图像转化为平面坐标图,用数学模型分析计算形变的径向偏差,图3所示为基于最小二乘的径向差值法数学分析原理图。图3a为最小二乘法的原理示意图,图3b所示为圆周上径向取点原理示意图。

图3 基于最小二乘径向差值法原理图

图中,点为做径向差值测量时的中心,Pi为第i个差值采样点(i=1,2,...,n;)n为激光环轮廓等弧度采样点个数),o为管道几何图像的圆心,其坐标为(a,b),R为标准激光环半径,ri为Pi点测量半径,为两个中心的偏心距离,θi为与x轴之间的夹角。由三角形可得:

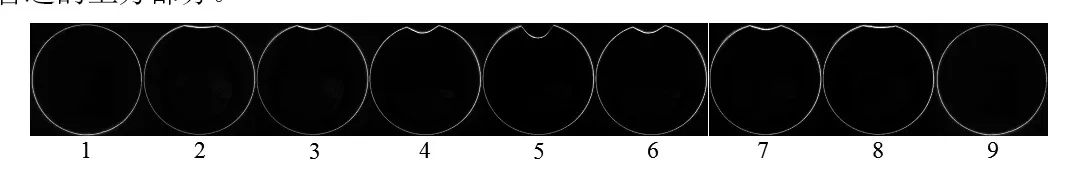

由于e< 式中,εi为Pi点到管道标准圆的径向偏差。 由最小二乘法原理可得是最小的,因此: 所以由公式可以得出: 又因为有 将其带入式(4)得: 进一步推导可得: 式中 依次计算出n个点对应的εi值,εi为1*n的矩阵,即为单张激光环形变图像上各点的形变数据集合,单张待检测形变图像的形变范围即为图像处理采用循环数据处理,n张连续采集的管道几何图像对应n个εi的1*n的矩阵, 实验以直径为1016mm管道为实验对象,管道几何形变内检测器在管道内行进检测过程中,行进速度v为2cm/s,对管道内壁进行等间隔连续拍照,图像采集单元拍照频率f设置为2张/秒,则检测器采集一张图像行进的距离a为: 式中,a为检测器采集一张图像所行进的距离,v为检测器行进速度,f为拍照频率。根据公式可以算出检测器每行进1cm采集1张图像。 如图4所示为连续采集的管道形变处的图像,第1张图像之前为无形变图像,第2张图像到第8张图像为管道形变的渐变图像,第9张图像之后为无形变图像。从图像数据中可以看出在管道形变处连续采集了7张形变图像,且形变位置位于管道的上方部分。 图4 形变图像数据 依据管道几何形变检测系统对实验数据进行分析处理主要是获得管道几何形变的三个主要特征信息,包括形变在管道纵向长度上的位置、形变处的深度以及形变在圆周上的宽度和位置。底层处理算法主要是利用canny算子获取激光环的边缘轮廓,并依据基于最小二乘的径向差值法对形变图像进行循环处理。 如图5所示为管道形变检测结果,包括管道形变局部具体分析的圆周形变曲线变化和管道几何形变检测系统界面。图5a所示为管道形变处横向圆周形变曲线,坐标系纵轴为形变尺寸,单位为mm,从图可以看出最大凹陷深度为115mm,图中四条曲线分别表示形变由浅到深的渐变变化。坐标系横轴为圆周角度,取管道圆周正上方为0°角方向,顺时针为正,逆时针为负。因为形变处位于0°与360°重合的位置,为了便于分析形变处的曲线变化规律,取横轴中间位置为0°角位置,形变在管道圆周上的宽度L为: 式中,L为形变宽度,β为形变的弧度,C为管道周长。 由图5a中可知β=37°,管道周长所以经计算得形变在管道圆周上的宽度L为327.9mm,圆周上的位置为管道正上方0°角方向。 图5 管道形变数据结果 管道几何形变检测处理界面功能主要分为三部分:管道横向圆周形变曲线变化、激光环图像轮廓提取以及管道纵向长度上的形变位置分析辨别。图5b所示为管道几何形变检测处理界面。界面中左边框的管道横向圆周形变曲线变化图即为图5a,对管道局部形变进行具体分析;中间框为单张激光环图像的轮廓提取图;右边框为管道纵向长度上的形变位置坐标系,其管道几何形变检测系统界面的由纵向位置的坐标图横轴为管道检测长度,纵轴起点900mm到1020mm。由坐标图分析得,在管道2.4m~2.5mm处发生形变,形变深度为115mm。 对管道形变检测结果分析可得,通过对管道形变图像的采集分析和处理,利用canny算子进行边缘提取,并基于最小二乘的径向差值法对管道形变图像进行检测,识别率较高,边缘定位效果较好,能够得出管道形变在管道横向圆周形变曲线变化、激光环图像轮廓提取以及管道纵向长度上的形变位置和大小。 [1]吴挺,鲁少辉,韩旺明.基于主动式全景视觉传感器的管道内部缺陷检测方法[J].仪器仪表学报,2015,36(10):2258-2264. [2]王良军,李强,梁菁嬿.长输管道内检测数据比对国内外现状及发展趋势[J].油气储运,2015,34(3):233-236. [3]周奇才,金奇,何自强.基于激光测距技术的隧道断面形变检测系统[J].测控技术,2010,29(5):44-46. [4]Bedairi B,Cronin D,Hosseini A.Failure prediction for Crackin-Corrosion defects in natural gas transmission pipelines[J].International Journal of Pressure Vessels & Piping,2012,96-97(4):90-99. [5]徐亮,魏锐.基于Canny算子的图像边缘检测优化算法[J].科技通报,2013(7):127-131. [6]L H Zhong,K Meng,Y Wang,Z Q Dai,S Li.Iris Location Algorithm Based on the CANNY Operator and Gradient Hough Transform[J].IOP Conference Series:Materials Science and Engineering,2017,281(1):124-130. [7]宋召青,郑苏,李志成.基于边缘检测与最小二乘支持向量机的人脸图像识别[J].海军航空工程学院学报,2010,25(05):518-522. [8]Yi Q,Yi M,Jian S.Fast Non-Local Means Algorithm Based on Krawtchouk Moments[J].天津大学学报:英文版,2015,21(5):104-112.